Manter a precisão e a qualidade é um desafio constante no mundo do fabrico. Sem as ferramentas corretas, os erros podem facilmente passar despercebidos. É aqui que a inspeção por CMM entra em jogo. Garante que as suas peças cumprem as especificações exigidas, evitando erros dispendiosos na produção.

As vantagens da inspeção por CMM são evidentes. Fornece medições rápidas e precisas que reduzem o erro humano e melhoram o controlo de qualidade. A adoção da CMM no seu processo de fabrico garante que os seus produtos cumprem as normas mais rigorosas e apresentam sempre excelentes resultados.

O que é a inspeção por CMM?

A inspeção por CMM utiliza uma máquina de medição por coordenadas (CMM) para medir as dimensões físicas de uma peça. Esta ferramenta ajuda os fabricantes a verificar pormenores essenciais como o tamanho, a forma e as caraterísticas da superfície. Garante que cada peça corresponde às suas especificações de conceção.

A inspeção CMM funciona através do posicionamento de uma sonda na superfície da peça. A sonda regista as coordenadas da peça, que são depois analisadas para verificar se existem diferenças em relação ao design pretendido.

A inspeção com uma máquina de medição por coordenadas é essencial em indústrias que dependem de medições precisas. Ajuda a detetar erros no início da produção, o que reduz a possibilidade de fabrico de produtos defeituosos. Este processo melhora o controlo de qualidade e mantém a produção consistente.

O que são máquinas de medição por coordenadas (CMMs)?

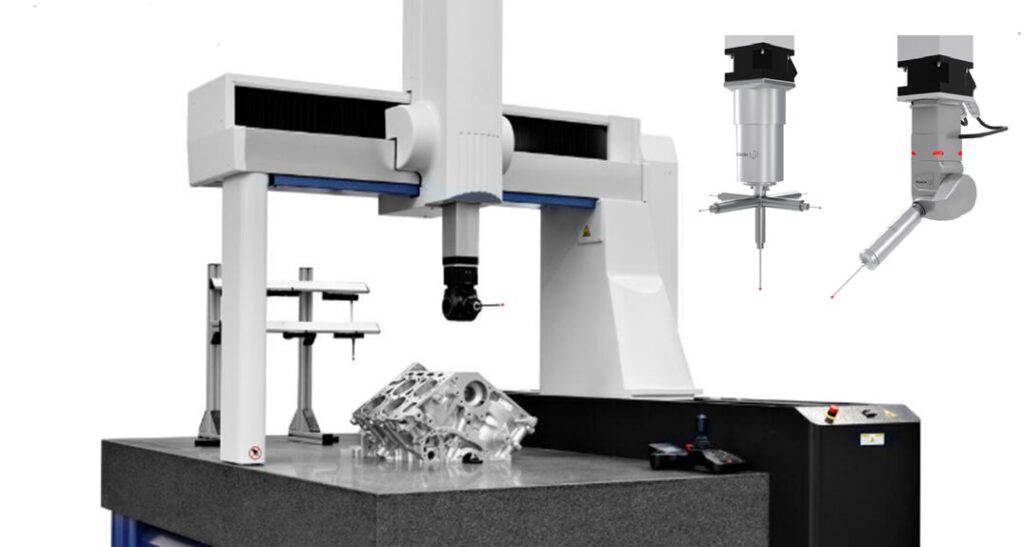

Uma máquina de medição por coordenadas mede a geometria física de um objeto. A máquina move uma sonda ao longo dos eixos X, Y e Z para medir as dimensões da peça. Dependendo da complexidade, as máquinas de medição por coordenadas podem ser operadas manualmente ou totalmente automatizadas.

Principais componentes de uma CMM

A inspeção por MMC depende de vários componentes essenciais que asseguram medições precisas. Cada componente desempenha um papel fundamental para tornar o processo de inspeção preciso.

Sondas

A sonda é a parte central de uma CMM. Ela toca a superfície da peça medida e recolhe dados sobre as suas dimensões. Dependendo do tipo de medição necessária, as sondas podem ser mecânicas, ópticas ou baseadas em laser.

Balanças

As escalas medem o movimento da sonda ao longo dos eixos X, Y e Z. Estas escalas lineares seguem a posição da sonda com muita precisão e a exatidão da escala afecta a precisão global das medições.

Software

O software interpreta os dados recolhidos pela sonda e pela balança. Processa as medições e compara-as com as especificações de design da peça. O software avançado da CMM pode criar modelos 3D, executar simulações e gerar relatórios para controlo de qualidade.

Como funciona a inspeção por CMM?

A inspeção CMM verifica as dimensões das peças com extrema precisão. Substitui a adivinhação por dados complexos. Eis como acontece, passo a passo.

Colocação de peças

Em primeiro lugar, o operador fixa a peça na mesa da CMM, assegurando que fica plana e estável. Os grampos ou dispositivos de fixação mantêm-na no lugar. O alinhamento correto é fundamental - mesmo uma ligeira inclinação pode distorcer as medições.

Sondagem

De seguida, o apalpador da máquina toca na superfície da peça. Pode ser um apalpador físico ou um scanner a laser. A sonda regista as coordenadas X, Y e Z de cada ponto. Para formas complexas, a sonda efectua centenas de medições.

Análise de dados

O software da CMM compara as medições com o desenho CAD original. Verifica se existem folgas, deformações ou dimensões incorrectas. Os mapas de cores destacam frequentemente os desvios - vermelho para fora da tolerância, verde para bom.

Geração de relatórios

Por fim, o sistema gera um relatório pormenorizado. Mostra as medidas exactas, as tolerâncias e o estado de aprovação/reprovação. Os engenheiros utilizam-no para aprovar peças ou assinalar ajustes. Os relatórios podem ser PDFs ou folhas de cálculo para facilitar a partilha.

Tipos de CMMs

As CMMs existem em diferentes tipos, cada uma concebida para tarefas de inspeção específicas. Aqui está um olhar sobre os principais tipos de MMCs.

Braço Articulado

As MMC de braço articulado são conhecidas pela sua flexibilidade e mobilidade. Têm um braço leve e móvel posicionado em diferentes ângulos para medir peças de várias formas e tamanhos. São ideais para inspecções portáteis e no local.

Braço horizontal

As MMCs de braço horizontal possuem um braço longo que se move sobre uma base fixa. Estas máquinas são utilizadas para medir peças grandes e pesadas. Oferecem elevada estabilidade e precisão.

Ponte

As MMCs de ponte têm uma base fixa com uma ponte que se estende sobre a peça medida. A sonda é montada na ponte e move-se ao longo dos eixos X, Y e Z. Este tipo é preciso e ideal para medir peças que necessitam de um controlo dimensional preciso.

Cantilever

As CMMs cantilever são semelhantes às CMMs ponte, mas têm apenas uma estrutura de suporte. A sonda é montada num dos lados da máquina, enquanto o outro está aberto. Este design facilita o carregamento de peças maiores ou mais complexas, uma vez que o suporte único oferece maior flexibilidade no posicionamento.

Pórtico

As MMC de pórtico são normalmente utilizadas para medir peças ou conjuntos de grandes dimensões. Apresentam uma estrutura fixa com uma viga transversal móvel que segura a sonda. Estes sistemas proporcionam uma elevada rigidez e precisão, tornando-os ideais para medições pesadas.

Quais são as capacidades da CMM?

As modernas máquinas de medição por coordenadas fazem muito mais do que simples verificações de comprimentos. Fornecem uma verificação 3D completa das peças com uma precisão incrível. Eis o que elas podem medir:

Medidas dimensionais

As máquinas de medição por coordenadas são utilizadas principalmente para medir as dimensões físicas de uma peça, incluindo o seu comprimento, largura, altura e forma geral. Podem medir estas dimensões com grande precisão, assegurando que cada peça corresponde às especificações do seu projeto.

Medições de perfil

As medições de perfil centram-se na forma de uma peça, incluindo curvas, contornos e perfis de superfície. As CMMs podem verificar a forma e a suavidade do perfil de uma peça para garantir que corresponde ao projeto.

Medições de ângulos

As MMCs também podem medir os ângulos entre diferentes superfícies de uma peça. Quer se trate do ângulo de uma caraterística ou da relação entre duas superfícies, as MMCs podem fornecer medições angulares exactas.

Medições de profundidade

As CMMs podem medir a profundidade de furos, ranhuras ou cavidades numa peça. Estas medições de profundidade são essenciais para peças como moldes, inserções ou qualquer coisa que necessite de recessos precisos.

Digitalização a laser

A digitalização a laser é uma caraterística avançada das CMMs que permite a medição sem contacto de formas complexas. A MMC utiliza um feixe laser para recolher milhares de pontos de dados de uma superfície, criando um modelo 3D detalhado.

Sistemas de sonda tátil

Os sistemas de sonda tátil são padrão em muitas MMCs. Estas sondas tocam a superfície da peça para recolher medições precisas.

Verificação assistida por computador

As máquinas de medição por coordenadas estão frequentemente associadas a software de verificação assistida por computador (CAV). Este software permite aos fabricantes analisar as medições e compará-las com os modelos CAD em tempo real. Esta funcionalidade permite verificações rápidas para verificar se uma peça cumpre as especificações do projeto.

Vantagens da inspeção por CMM

A inspeção por CMM tornou-se um padrão de ouro no controlo de qualidade em todas as indústrias. Eis porque é que os fabricantes confiam nela:

Alta Precisão e Precisão

As máquinas de medição por coordenadas são construídas para proporcionar uma exatidão e precisão extremamente elevadas. Podem medir peças com uma exatidão ao nível do micrómetro, assegurando que cada componente cumpre as tolerâncias exigidas.

Eficiência em termos de tempo e custos

A inspeção por CMM reduz o tempo gasto em medições manuais, que são frequentemente lentas e propensas a erros humanos. Ao automatizar o processo de medição, as CMMs aceleram a produção e reduzem a necessidade de retrabalho.

Versatilidade na medição de geometrias complexas

As CMMs são óptimas para medir formas complexas. Podem lidar com curvas complexas, furos profundos e caraterísticas irregulares que são difíceis ou impossíveis de medir com métodos tradicionais.

Repetibilidade e consistência

As máquinas de medição por coordenadas fornecem medições altamente repetíveis. Isto significa que podem medir consistentemente peças com as especificações exactas ao longo do tempo.

Onde é que a inspeção CMM faz a diferença?

A tecnologia CMM desempenha um papel fundamental em todo o processo de fabrico. Eis os pontos em que ela oferece mais valor:

Controle e Garantia de Qualidade

- Verifica se as peças de produção cumprem todas as especificações

- Fornece prova documentada de conformidade

- Suporta a ISO 9001 e outras certificações de qualidade

- Permite o acompanhamento do controlo estatístico do processo (SPC)

Validação do protótipo

- Verifica as peças de primeira execução em relação à intenção do projeto

- Identifica atempadamente as melhorias de conceção necessárias

- Reduz as dispendiosas reformulações mais tarde na produção

- Acelera o tempo de colocação no mercado de novos produtos

Inspecções ao primeiro artigo (FAI)

- Valida exaustivamente as amostras iniciais de produção

- Cria uma base de referência para futuras execuções de produção

- Documenta todas as dimensões críticas

- Frequentemente exigido para contratos no sector aeroespacial/de defesa

Monitorização durante o processo

- Detecta os desvios de fabrico antes de causarem rejeições

- Permite ajustes do processo em tempo real

- Reduz o desperdício ao detetar erros a meio da produção

- Mantém uma qualidade consistente ao longo de toda a execução

Inspeção final do produto

- Confirmação final da qualidade antes da expedição

- Gera certificados de conformidade

- Cria registos de qualidade permanentes

- Assegurar que o cliente recebe produtos sem defeitos

Desde o início protótipos até à expedição final, a inspeção por CMM fornece a garantia de qualidade necessária em todas as fases. A sua capacidade de fornecer medições precisas e documentadas torna-a inestimável para os fabricantes que não podem comprometer a qualidade.

Factores que afectam a precisão da inspeção da CMM

Vários factores afectam a precisão da inspeção por uma MMC. Estes factores devem ser controlados cuidadosamente para garantir medições precisas e fiáveis. Eis o que é necessário controlar para obter inspecções fiáveis:

Calibração e manutenção de máquinas

A calibração correta é crucial para manter a precisão da máquina de medição por coordenadas. Com o tempo, as máquinas podem desgastar-se, o que pode afetar a sua precisão. A manutenção e a recalibração regulares ajudam a garantir que a máquina funciona no seu melhor.

Fatores Ambientais

As alterações de temperatura podem fazer com que os materiais se expandam ou contraiam, afectando a precisão da medição. A humidade elevada ou os contaminantes transportados pelo ar podem alterar as propriedades físicas dos materiais. A vibração de máquinas próximas também pode levar a leituras imprecisas.

Seleção e definições da sonda

O tipo de sonda utilizada na inspeção de máquinas de medição por coordenadas afecta significativamente a precisão da medição. As sondas mecânicas, ópticas e laser têm caraterísticas diferentes e são melhores para determinadas aplicações. A escolha da investigação adequada para a peça que está a ser medida garante resultados precisos.

Propriedades do material da peça de trabalho

As propriedades do material da peça de trabalho também podem afetar a precisão das inspecções da CMM. Por exemplo, materiais macios como o plástico podem deformar-se sob o contacto da sonda, afectando a precisão da medição. Materiais mais duros podem exigir sondas mais fortes, o que pode causar desgaste tanto na sonda como no material.

Selecionar a CMM certa para as suas necessidades

Escolher a Máquina de Medição por Coordenadas correta não é uma questão de obter o modelo mais avançado - é uma questão de fazer corresponder as capacidades às suas necessidades específicas. Vamos analisar os principais factores de decisão:

Factores a considerar: Tamanho, velocidade, precisão

- Tamanho: O tamanho da MMC deve corresponder às peças que precisa de medir. Para peças significativas componentesPara peças mais pequenas, como quadros de automóveis ou peças aeroespaciais, poderá ser necessária uma CMM maior, como um sistema de pórtico. Máquinas mais pequenas, como uma CMM de ponte ou cantilever, são mais adequadas para peças mais pequenas, como componentes electrónicos ou de precisão.

- Velocidade: A velocidade é essencial, dependendo do número de peças que é necessário inspecionar. As MMCs de alta velocidade são óptimas para ambientes onde muitas peças têm de ser verificadas rapidamente. No entanto, se a exatidão for mais importante do que a velocidade, pode ser melhor escolher uma máquina que dê prioridade à precisão em detrimento da velocidade.

- Exatidão: A precisão é um fator crítico para muitas indústrias. Para peças com tolerâncias muito apertadas, é necessária uma CMM de alta precisão. A precisão da máquina é normalmente medida em micrómetros e deve corresponder aos requisitos de qualidade do seu produto.

Tipos de sondas e suas aplicações

O tipo de sonda utilizada numa MMC é outro fator crítico. As diferentes sondas oferecem diferentes benefícios com base nas suas necessidades de medição:

- Sondas mecânicas: Estas são as sondas mais comuns. São as melhores para medições de contacto em superfícies sólidas e estáveis. Proporcionam uma elevada precisão para medições padrão.

- Sondas ópticas: Estas sondas são adequadas para medir superfícies delicadas ou reflectoras. São sem contacto, o que evita danos na peça e podem medir camadas finas ou pequenas caraterísticas.

- Sondas laser: As sondas laser são ideais para medir formas complexas ou pormenorizadas. Oferecem medições sem contacto e podem reunir rapidamente milhares de pontos de dados, o que as torna perfeitas para a digitalização a alta velocidade de peças ou montagens complexas.

Conclusão

A inspeção por MMC é uma ferramenta essencial para garantir a precisão e a qualidade no fabrico. Utilizando tecnologias de medição avançadas, as máquinas de medição por coordenadas podem verificar com exatidão as dimensões, formas e caraterísticas das peças, ajudando os fabricantes a cumprir normas de qualidade rigorosas.

Pretende melhorar a qualidade do seu fabrico com uma inspeção CMM precisa? Contate-nos hoje para saber como podemos ajudar a simplificar o seu processo de produção e garantir um controlo de qualidade superior para as suas peças.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.