As peças metálicas necessitam frequentemente de furos precisos com tolerâncias apertadas. A perfuração funciona em muitos casos, mas alguns furos necessitam de ainda mais precisão e de um acabamento mais suave. A maquinagem de mandrilagem resolve este problema. Sem ela, as peças podem não encaixar corretamente, causando problemas de alinhamento e juntas fracas. Se trabalha com o fabrico de metal, é essencial compreender o mandrilamento.

A maquinagem de perfuração aumenta os furos existentes para melhorar a precisão e o acabamento da superfície. Remove o mínimo de material, mas assegura que o furo cumpre os requisitos precisos de tamanho, arredondamento e alinhamento. As máquinas CNC e as mandriladoras tratam deste processo com elevada precisão.

Vamos analisar como funciona a maquinagem por perfuração, os seus principais tipos e quando utilizá-la nos seus projectos.

Fundamentos da Maquinação por Mandrilamento

A maquinagem de mandrilagem garante a precisão na ampliação e refinação de furos. Apresentamos de seguida os principais aspectos deste processo de maquinagem.

O que é aborrecido?

O mandrilamento é um método de usinagem que amplia e melhora os furos existentes. Ao contrário da perfuração, que cria novos furos, o mandrilamento remove material de um furo pré-perfurado ou fundido, melhorando o tamanho do furo, o acabamento da superfície e a precisão.

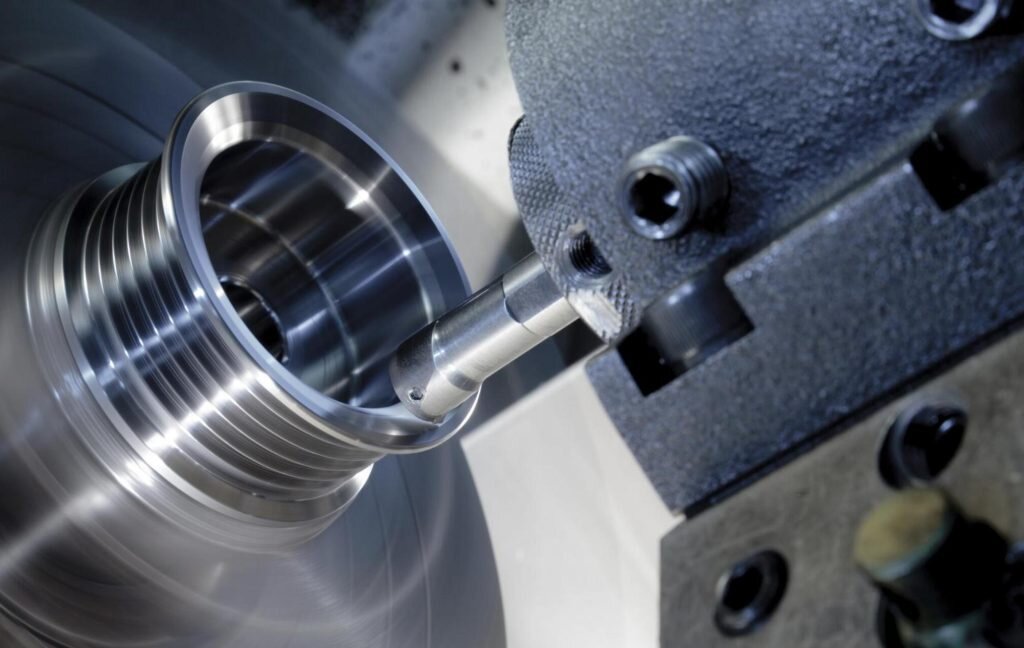

O processo funciona através da rotação de uma ferramenta de corte de ponto único no interior de um furo, efectuando movimentos controlados. A ferramenta (em tornos) ou a peça de trabalho (em mandriladoras) gira. Esta ação de corte controlada produz furos com excelente arredondamento, retidão e qualidade de superfície.

Componentes chave na perfuração

O sucesso da maquinagem de perfuração depende das ferramentas e dos componentes utilizados. Eis um resumo das peças essenciais:

Barras chatas

As barras de mandrilar seguram a ferramenta de corte e proporcionam estabilidade durante o processo de maquinagem. Existem em vários comprimentos e diâmetros para se adaptarem a diferentes tamanhos e profundidades de furos.

Ferramentas de corte e pastilhas

As ferramentas de corte removem o material do orifício. As pastilhas das ferramentas e as pontas substituíveis são fornecidas em diferentes formas e materiais para lidar com várias tarefas e materiais.

Porta-ferramentas e acessórios

Os suportes de ferramentas fixam as ferramentas de corte e as barras de perfuração no seu lugar. Garantem o alinhamento e a estabilidade corretos, o que é crucial para obter resultados precisos.

Como funciona a usinagem de mandrilamento?

A maquinagem de perfuração utiliza ferramentas especializadas para remover material do interior de um furo. O processo começa com um furo pré-perfurado. Uma barra de perfuração equipada com uma ferramenta de corte é inserida no furo. A barra roda e move-se ao longo do eixo do furo, raspando finas camadas de material para atingir o tamanho e o acabamento desejados.

A máquina que controla a barra de perfuração garante a precisão. Ajusta a posição e a velocidade da ferramenta para cumprir as especificações exactas. Este nível de controlo torna a maquinação sem furos ideal para criar furos com tolerâncias apertadas.

Quando usar a usinagem de mandrilamento?

A maquinação por perfuração é mais adequada para situações específicas. É aqui que ela se destaca:

- Requisitos de alta precisão: Se o seu projeto exige tolerâncias apertadas, a maquinação por perfuração garante que o diâmetro e a redondeza do furo cumprem as especificações exactas.

- Acabamentos de superfície lisa: O mandrilamento cria um acabamento mais suave do que a perfuração, reduzindo a necessidade de polimento adicional.

- Aumento dos furos existentes: O mandrilamento é a escolha ideal quando é necessário redimensionar um furo sem comprometer o seu alinhamento.

Maquinação por perfuração: Prós e contras

A maquinagem de perfuração garante precisão, mas, como qualquer processo, tem pontos fortes e fracos. A compreensão de ambos ajuda a escolher o método adequado para um projeto.

Prós

- Alta precisão: Permite obter tolerâncias apertadas e dimensões exactas dos furos.

- Acabamento de superfície lisa: Melhora a qualidade do furo reduzindo a rugosidade.

- Flexibilidade: Trabalha com diversos materiais, nomeadamente metais e plásticos.

- Personalização: Ajusta o tamanho e a forma do furo conforme necessário.

- Melhor alinhamento: Assegura a concentricidade e o ajuste correto das peças montadas.

Contras

- Processo mais lento: Demora mais tempo do que a perfuração, especialmente para furos profundos.

- Custo mais elevado: Requer ferramentas especializadas e operadores qualificados.

- Limitado para furos pequenos: Menos eficaz para diâmetros mínimos.

- Risco de desvio da ferramenta: Barras de perfuração mais longas podem causar vibrações e problemas de precisão.

Tipos de máquinas de perfuração

As máquinas de furar existem em diferentes tipos, cada uma concebida para tarefas e aplicações específicas. Aqui está um resumo dos mais comuns:

Máquinas de perfuração horizontal

As máquinas de furar horizontais são concebidas para componentes grandes, pesados ou largos. A barra de perfuração move-se horizontalmente, facilitando o trabalho em peças como blocos de motor, caixas de velocidades ou quadros.

- Melhor para: Peças grandes, superfícies largas e aplicações que requerem alinhamento horizontal.

- Vantagens: Suporta cargas pesadas, proporciona estabilidade para peças de trabalho de grandes dimensões e oferece flexibilidade na maquinagem.

Máquinas de perfuração vertical

As máquinas de furar verticais são utilizadas para peças altas ou cilíndricas. A barra de perfuração move-se verticalmente, ideal para maquinar furos profundos ou grandes diâmetros.

- Melhor para: Componentes altos ou cilíndricos, como carcaças de turbinas ou tubos grandes.

- Vantagens: Excelente para furos profundos, permite um melhor acesso à peça de trabalho e assegura um alinhamento vertical preciso.

Máquina de perfuração de tipo de mesa

As máquinas de furar do tipo mesa possuem uma mesa móvel que segura a peça de trabalho. A mesa pode mover-se em várias direcções, permitindo um posicionamento e maquinação precisos.

- Melhor para: Peças médias a grandes que requerem maquinação multi-eixos.

- Vantagens: Oferece flexibilidade no posicionamento, lida com formas complexas e proporciona uma elevada precisão.

Máquina de perfuração de precisão

As máquinas de perfuração de precisão são concebidas para tarefas de elevada precisão. São frequentemente utilizadas em indústrias como a aeroespacial e a automóvel, onde as tolerâncias apertadas são críticas.

- Melhor para: Aplicações que exigem uma precisão extrema, como rolamentos, casquilhos ou componentes de motores.

- Vantagens: Proporciona uma precisão inigualável, acabamentos suaves e resultados consistentes para projectos de elevada tolerância.

Aplicações da maquinagem por perfuração

A maquinagem de perfuração é um processo versátil utilizado em várias indústrias para obter precisão e qualidade. Eis como é aplicado em sectores-chave:

Aeroespacial

A indústria aeroespacial exige uma precisão e fiabilidade excecionalmente elevadas. A maquinagem de perfuração é utilizada para criar componentes críticos como:

- Caixas de motor: Assegura um alinhamento preciso e acabamentos suaves para motores de turbina.

- Componentes do trem de aterragem: Produz furos precisos para veios e rolamentos.

- Partes estruturais: Afina os furos nas estruturas e nas asas dos aviões para uma montagem correta.

Fabrico de automóveis

Na indústria automóvel, a maquinação por perfuração é essencial para a produção de componentes de motores e transmissões. As principais aplicações incluem:

- Cilindros do motor: Obtém tamanhos de furo precisos e acabamentos suaves para um desempenho ótimo do motor.

- Caixas de transmissão: Assegurar o alinhamento exato das engrenagens e dos veios.

- Sistemas de travões: Cria furos precisos para pinças de travão e rotores.

Maquinário pesado

A maquinaria pesada depende da maquinação por perfuração para componentes significativos e duradouros. As utilizações comuns incluem:

- Cilindros hidráulicos: Produz furos suaves e precisos para pistões e vedantes.

- Caixas de velocidades: Assegura o alinhamento exato das engrenagens e dos veios.

- Equipamento de construção: Refina os orifícios em molduras, barreiras e outros elementos estruturais.

Produção de dispositivos médicos

A indústria médica exige componentes ultra-precisos para dispositivos e equipamentos. A maquinação por perfuração é utilizada para criar:

- Implantes: Produz furos precisos para parafusos e encaixes em implantes ortopédicos.

- Instrumentos cirúrgicos: Assegura a exatidão das dimensões de instrumentos como bisturis e pinças.

- Equipamento de diagnóstico: Aperfeiçoa componentes para aparelhos de imagiologia e outros dispositivos médicos.

Como o mandrilamento difere da perfuração e do alargamento?

O mandrilamento, a perfuração e o alargamento são todos processos de perfuração, mas cada um serve um objetivo diferente. Compreender as suas diferenças ajuda a selecionar o método adequado para necessidades de maquinação específicas.

- Perfuração: Cria um novo furo utilizando uma broca rotativa. É o primeiro passo na realização de furos, mas carece de grande precisão.

- Tedioso: Aumenta e aperfeiçoa um furo existente utilizando uma ferramenta de corte de ponta única. Melhora a precisão, a circularidade e o acabamento da superfície.

- Alargamento: Afina o diâmetro e a qualidade da superfície de um furo após a perfuração ou mandrilagem. Remove uma pequena quantidade de material para obter um ajuste preciso.

Principais diferenças

| Processo | Propósito | Ferramenta utilizada | Nível de precisão | Aplicação |

|---|---|---|---|---|

| Perfuração | Cria um buraco | Broca | Baixo | Furação geral |

| Tedioso | Alargar e melhorar um buraco | Ferramenta de corte de ponta única | Alto | Maquinação de precisão |

| Alargamento | Finaliza e aperfeiçoa um buraco | Escareador multiarestas | Muito elevado | Peças de tolerância apertada |

Desafios e soluções na perfuração

A maquinagem de mandrilagem pode ser altamente eficaz, mas tem o seu próprio conjunto de desafios. Aqui está um olhar sobre os problemas comuns e soluções práticas para melhorar a precisão e os resultados.

Problemas comuns em operações de perfuração

Deflexão e vibração da ferramenta

A deflexão da ferramenta ocorre quando a barra de perfuração se dobra sob pressão, dando origem a furos imprecisos. A vibração ocorre quando a ferramenta vibra excessivamente, causando um acabamento superficial deficiente e desgaste da ferramenta.

- Causas: Barras de mandrilar compridas, preparação incorrecta da ferramenta ou forças de corte elevadas.

- Impacto: Precisão reduzida, acabamentos ásperos e vida útil mais curta da ferramenta.

Acabamento superficial ruim

Um acabamento de superfície irregular pode resultar de ajustes incorrectos, vibrações ou ferramentas de corte gastas.

- Causas: Avanços incorrectos, desgaste da ferramenta ou configuração instável da máquina.

- Impacto: As peças podem não cumprir as normas de qualidade, exigindo trabalhos de acabamento adicionais.

Dimensões incorrectas dos furos

Devido a erros no posicionamento da ferramenta ou na calibração da máquina, os furos podem ficar demasiado grandes, demasiado pequenos ou desalinhados.

- Causas: Tamanho incorreto da ferramenta, desalinhamento da máquina ou dilatação térmica.

- Impacto: As peças podem não se encaixar corretamente, o que pode provocar problemas de montagem.

Melhores práticas para melhorar a precisão da perfuração

Seleção e configuração de ferramentas

Escolher as ferramentas certas e configurá-las corretamente é crucial para alcançar a precisão.

- Utilizar barras de mandrilar mais curtas: As barras mais curtas reduzem a deflexão e melhoram a estabilidade.

- Selecionar as ferramentas de corte corretas: Utilizar pastilhas afiadas de alta qualidade, concebidas para a maquinagem de materiais.

- Alinhamento correto da ferramenta: Para evitar erros, certificar-se de que a ferramenta está alinhada com o eixo do furo.

Técnicas de amortecimento de vibrações

A redução das vibrações melhora o acabamento da superfície e a vida útil da ferramenta.

- Utilizar barras de mandrilar amortecidas: Estas barras absorvem as vibrações, reduzindo a vibração.

- Otimizar os parâmetros de corte: Ajuste a velocidade, o avanço e a profundidade de corte para minimizar as vibrações.

- Peças de trabalho seguras: Assegurar-se de que a peça de trabalho está bem fixa para evitar movimentos durante a maquinagem.

Métodos de medição e inspeção

Medições e inspecções regulares garantem que os furos cumprem as especificações.

- Utilizar ferramentas de medição de precisão: Ferramentas como os calibradores de furos ou os micrómetros ajudam a verificar as dimensões dos furos.

- Inspeção em processo: Verificar as dimensões dos furos durante a maquinagem para detetar precocemente os erros.

Conclusão

A maquinagem de mandrilagem é essencial para obter furos precisos e de alta qualidade no fabrico. Aperfeiçoa e alarga os furos pré-existentes, garantindo precisão, acabamentos suaves e alinhamento correto. Diferentes métodos e máquinas de perfuração adequam-se a várias aplicações, desde a indústria aeroespacial a dispositivos médicos.

Se precisar de maquinagem de perfuração fiável para os seus projectos, fornecemos soluções de alta precisão adaptadas às suas necessidades. Contate-nos hoje para discutir as suas necessidades e obter um orçamento competitivo!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.