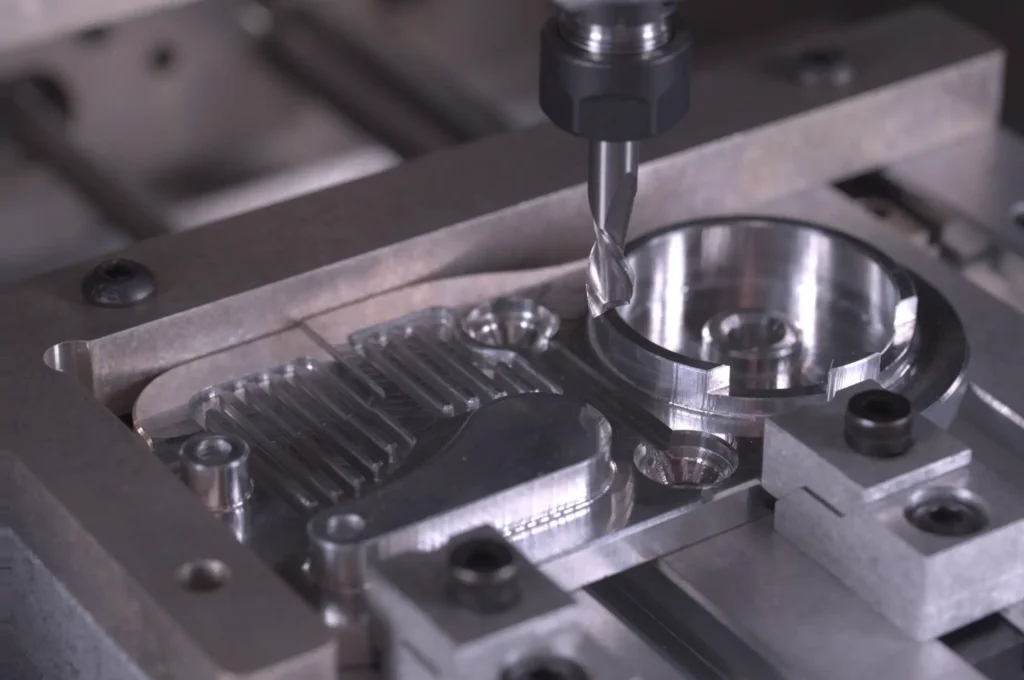

O alumínio é um dos materiais mais frequentemente fresados no fabrico. No entanto, devido às suas propriedades únicas, muitos enfrentam desafios quando trabalham com ele. Muitos engenheiros enfrentam desafios com o desgaste da ferramenta, acabamento superficial deficiente e precisão dimensional. As técnicas adequadas podem resolver estes problemas e ajudá-lo a criar peças de alumínio perfeitas de forma rápida e eficiente.

A fresagem de alumínio requer abordagens específicas que são diferentes das de outros metais. A combinação correta de ferramentas de corte, velocidades, avanços e métodos de arrefecimento pode melhorar drasticamente os seus resultados. É possível obter excelentes acabamentos de superfície com uma técnica adequada, prolongando a vida útil da ferramenta e mantendo tolerâncias apertadas nos seus projectos.

A fresagem de alumínio requer precisão e as técnicas corretas. Vamos examinar como estes métodos comprovados podem melhorar as suas operações de fresagem de alumínio.

Compreendendo o alumínio como material

Antes de discutirmos técnicas de fresagem específicas, vamos considerar o material com que estamos a trabalhar. As propriedades únicas do alumínio influenciam diretamente a forma como devemos abordar a sua maquinação.

Propriedades do alumínio

O alumínio possui várias caraterísticas distintivas que o distinguem de outros metais normalmente utilizados no fabrico. Estas propriedades determinam as melhores práticas para as operações de fresagem.

Leve mas resistente

O alumínio pesa cerca de um terço do peso do aço, mantendo uma boa resistência. Ao fresar alumínio, este peso mais leve significa menos pressão da ferramenta do que o aço, permitindo velocidades de corte mais rápidas.

A resistência do material varia muito consoante as ligas. Algumas ligas de qualidade aeroespacial rivalizam com o aço em termos de resistência, mantendo a vantagem do peso.

Alta condutividade térmica

O alumínio conduz o calor excecionalmente bem - cerca de três vezes melhor do que o aço. Esta propriedade tem dois efeitos cruciais nas operações de fresagem. Primeiro, o calor gerado durante o corte espalha-se rapidamente pela peça de trabalho em vez de se concentrar na aresta de corte. Isto ajuda a evitar o sobreaquecimento localizado.

No entanto, esta elevada condutividade também significa que as peças de trabalho podem expandir-se durante a maquinagem à medida que aquecem. Esta expansão térmica deve ser considerada para peças de precisão.

Suavidade em comparação com outros metais

A suavidade do alumínio torna-o mais fácil de cortar do que os metais mais duros como o aço ou o titânio. Esta suavidade permite velocidades de corte e taxas de avanço mais elevadas. As ferramentas sofrem menos desgaste ao cortar alumínio, prolongando a sua vida útil quando utilizadas corretamente.

A desvantagem desta suavidade aparece na formação de aparas. O alumínio produz limalhas longas e fibrosas que podem ficar emaranhadas à volta da ferramenta. Estas limalhas podem também aderir às arestas de corte, criando uma aresta acumulada que estraga o acabamento da superfície.

Escolha a liga de alumínio correta

A liga de alumínio específica que selecionar tem um impacto direto no seu processo de fresagem e nos resultados. Vamos comparar três ligas comuns e as suas caraterísticas de fresagem.

| Propriedade | 6061 Alumínio | Alumínio 5052 | Alumínio 7075 |

|---|---|---|---|

| Principais aplicações | Uso geral, protótipos, estruturais | Marinha, eletrónica, equipamento alimentar | Peças aeroespaciais, militares e de alta tensão |

| Dureza (Brinell) | 95-97 (têmpera T6) | 60-70 | 150 (têmpera T6) |

| Formação de aparas | Bem formado, quebra de forma limpa | Fichas mais compridas e mais finas | Lascas pequenas e quebradiças |

| Taxa de desgaste da ferramenta | Baixo | Muito baixo | Moderado |

| Capacidade de acabamento de superfícies | Excelente (32 RMS ou melhor) | Bom a excelente | Excelente com parâmetros adequados |

| Geração de Calor | Moderado | Baixo | Mais alto |

| Principais considerações sobre a fresagem | As propriedades equilibradas tornam-no indulgente; utilizar ferramentas afiadas | Requer ferramentas extremamente afiadas; concentrar-se na evacuação das aparas | Forças de corte mais elevadas; vida útil da ferramenta mais curta; velocidades reduzidas |

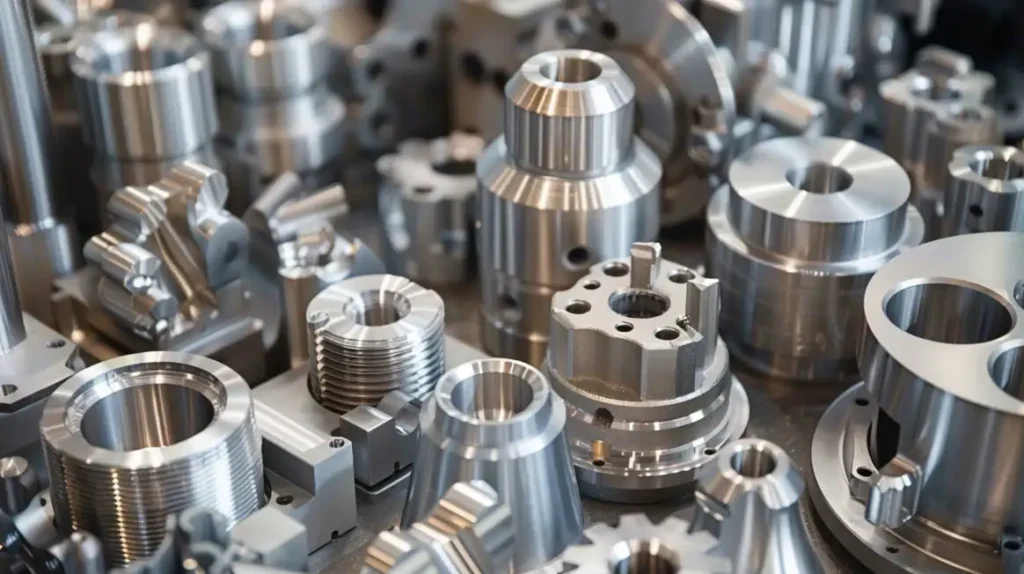

Escolher as ferramentas certas para a fresagem de alumínio

A seleção de ferramentas constitui a base de uma fresagem de alumínio bem sucedida. Quando escolhemos ferramentas especificamente concebidas para o alumínio, preparamo-nos para obter melhores resultados.

Materiais de ferramentas de corte

As ferramentas de aço rápido (HSS) e de metal duro representam as duas principais opções para a fresagem de alumínio, mas oferecem diferentes vantagens com base nas suas necessidades específicas.

As ferramentas de metal duro oferecem várias vantagens:

- Mantêm a sua aresta de corte até 10 vezes mais tempo do que o HSS

- Permitem velocidades de corte 2 a 3 vezes mais rápidas do que o HSS

- Resistem melhor ao calor, o que é valioso quando se fresa durante períodos prolongados

No entanto, as ferramentas HSS também têm o seu lugar:

- Custam significativamente menos à partida

- São mais indulgentes em relação a pequenos erros de programação

- Podem ser afiadas mais facilmente em casa

Para obter resultados óptimos com qualquer um dos materiais, procure ferramentas com estas caraterísticas específicas:

- Canais polidos que reduzem o atrito, proporcionando uma superfície lisa para a evacuação das aparas

- Arestas de corte afiadas com preparação mínima das arestas para cortar alumínio de forma limpa

- 2-3 caneluras (em vez de 4+ caneluras utilizadas no aço), o que cria canais de aparas maiores

- Revestimentos especializados como TiCN (Nitreto de Carbono de Titânio) ou ZrN (Nitreto de Zircónio) reduzem a fricção e evitam a formação de arestas postiças.

Geometria da ferramenta

A forma e os ângulos da sua ferramenta de corte afectam drasticamente a forma como esta interage com o alumínio. Pense na geometria da ferramenta como definindo a "personalidade" da sua ferramenta de corte - como ela corta agressivamente, lida com a formação de cavacos e gerencia o calor.

Para a fresagem de alumínio, as geometrias mais eficazes incluem:

- Os ângulos de inclinação positivos elevados, entre 15 e 20 graus, criam uma ação de corte em vez de uma ação de raspagem, reduzindo as forças de corte e a geração de calor.

- Grandes vales de flauta: Proporcionam um amplo espaço para as aparas relativamente grandes e macias do alumínio.

- Ângulos de hélice entre 35 e 45 graus: Esta gama intermédia equilibra a evacuação de aparas (ângulos mais altos empurram as aparas para cima mais rapidamente) com a resistência da ferramenta (ângulos mais baixos criam arestas de corte mais fortes).

Otimização dos parâmetros de corte

A combinação correta de velocidade e avanço transforma a fresagem de alumínio adequada numa excelente fresagem de alumínio. Esses parâmetros trabalham lado a lado para determinar como sua ferramenta interage com o alumínio.

Velocidade de corte

O alumínio permite velocidades de corte significativamente mais rápidas do que o aço ou outros metais mais duros. Esta capacidade de velocidade superior resulta da menor dureza do alumínio e da sua resposta à ação de corte.

Para obter resultados óptimos, considere estas gamas de velocidade:

- Ferramentas HSS: 500-1.000 SFM (pés de superfície por minuto)

- Ferramentas de metal duro: 1.000-2.500 SFM

- Ferramentas PCD (diamante policristalino): Até 5.000 SFM para aplicações especializadas

Pode calcular as RPM do fuso corretas para o seu diâmetro de ferramenta específico utilizando esta fórmula:

RPM = (SFM × 12) ÷ (π × diâmetro da ferramenta em polegadas)

Por exemplo, com uma fresa de metal duro de 1/2″ e uma velocidade de corte desejada de 1.500 SFM:

RPM = (1.500 × 12) ÷ (3,14159 × 0,5) = 11.459 RPM

Taxa de alimentação

A velocidade de avanço - a rapidez com que a ferramenta se move através do material - afecta tanto a qualidade do acabamento como a vida útil da ferramenta. Este parâmetro requer um equilíbrio cuidadoso.

Para fresagem de alumínio:

- Comece com taxas de avanço entre 0,001-0,005 polegadas por dente (IPT)

- Para operações de desbaste, utilizar o limite superior deste intervalo

- Para as operações de acabamento, utilizar o

Quando ajustar a sua velocidade de alimentação, lembre-se que esta funciona em conjunto com:

- O número de canais da sua ferramenta (mais canais = mais arestas de corte a atravessar o material por rotação)

- Diâmetro da ferramenta (ferramentas mais extensas podem geralmente suportar avanços mais elevados por dente)

- Profundidade de corte (as profundidades mais leves podem frequentemente utilizar avanços mais elevados)

Um bom ponto de partida é utilizar esta fórmula: Taxa de avanço (polegadas por minuto) = RPM × Número de canais × Avanço por dente.

Por exemplo, com uma ferramenta de 3 canais a funcionar a 10.000 RPM e um avanço de 0,003″ por dente: Avanço = 10.000 × 3 × 0,003 = 90 polegadas por minuto

Operações diárias de fresagem de alumínio

A fresagem de alumínio engloba várias operações fundamentais que constituem a base da maioria dos projectos de maquinagem. Cada operação apresenta desafios e oportunidades únicas quando se trabalha com alumínio.

De frente para

Operações de fachada criar superfícies planas e lisas em peças de alumínio. Este processo de fresagem fundamental estabelece superfícies de referência para operações subsequentes e alcança um controlo dimensional preciso.

Ao enfrentar o alumínio, siga estes passos para obter resultados óptimos:

- Utilizar a direção de fresagem ascendente em vez da fresagem convencional

- Definir a profundidade de corte entre 0,020″ e 0,100″ em função da rigidez da sua máquina

- Funcionamento a velocidades mais elevadas (1.000+ SFM) para evitar a acumulação de arestas

- Mantenha as taxas de alimentação suficientemente elevadas para criar uma formação adequada das aparas

Entalhamento

Cortes de ranhuras canais ou ranhuras em peças de alumínio. Esta operação cria caraterísticas como ranhuras em T, ranhuras de chaveta e ranhuras de montagem. A área de corte confinada torna a evacuação de aparas particularmente importante.

Ao entalhar alumínio:

- Selecione fresas de topo com menos caneluras (1-2 caneluras) para maximizar a folga das aparas

- Reduzir a profundidade de corte para 0,5-1× o diâmetro da ferramenta por passagem para evitar a acumulação de aparas

- Aplicar líquido de refrigeração a alta pressão diretamente na ranhura, sempre que possível

- Utilize velocidades mais elevadas mas avanços moderados para manter o controlo das aparas

Embolsar

O embolsamento remove material para criar cavidades internas em peças de alumínio. Esta operação comum aparece em tudo, desde caixas electrónicas para componentes estruturais ligeiros.

O embolsamento eficaz do alumínio requer:

- Entrada helicoidal no material em vez de mergulhar

- Diâmetro da ferramenta 25-50% mais pequeno do que os raios dos cantos internos

- Velocidades elevadas do fuso para manter a ação de corte limpa

- Percursos de ferramentas trocoidais para bolsas mais profundas

- Estratégia de profundidade progressiva para bolsas mais profundas do que 1× o diâmetro da ferramenta

Resolução de problemas comuns de fresagem de alumínio

Mesmo com um planeamento e configuração cuidadosos, podem surgir desafios na fresagem de alumínio. Vamos explorar os problemas mais frequentes dos maquinistas com o alumínio e as suas soluções.

Prevenir a borda construída (BUE)

A aresta postiça ocorre quando pequenas partículas de alumínio se soldam à aresta de corte da sua ferramenta. Isto cria uma aresta falsa que estraga o acabamento da superfície e acelera o desgaste da ferramenta.

Felizmente, várias estratégias comprovadas podem reduzir drasticamente ou eliminar a aresta postiça ao fresar alumínio:

- Aumentar a velocidade de corte em 15-20% em vez de abrandar

- Utilizar líquido de arrefecimento específico para alumínio direcionado para a interface de corte

- Substituir as ferramentas aos primeiros sinais de desgaste

- Selecionar ferramentas com revestimentos especializados como ZrN ou carbono tipo diamante

- Manter uma carga adequada de aparas para garantir uma ação de corte em vez de fricção

Gerir a soldadura e a evacuação de aparas

O controlo adequado das limalhas representa um dos maiores desafios na fresagem de alumínio. Se não for gerido de forma eficaz, as limalhas longas e fibrosas podem rapidamente enrolar-se nas ferramentas, entupir os canais e arruinar as peças de trabalho.

Se se deparar com problemas de evacuação de aparas durante uma operação de fresagem de alumínio, estas estratégias de intervenção podem ajudar:

- Aplicar líquido de refrigeração de alta pressão diretamente no ponto de formação de aparas

- Programar retracções periódicas da ferramenta durante operações de cavidades profundas

- Reduzir a largura de corte para 30-50% do diâmetro da ferramenta sempre que possível

- Selecionar ferramentas com menos caneluras para uma melhor remoção de aparas

- Utilizar ferramentas com geometrias de quebra de aparas

Evitar a quebra de ferramentas e o desgaste excessivo

A falha da ferramenta durante o fresamento de alumínio geralmente decorre de causas evitáveis. Compreender os sinais de aviso e tomar medidas proactivas pode aumentar drasticamente a vida útil da ferramenta e melhorar os resultados.

Implemente estas abordagens comprovadas para maximizar a vida útil da ferramenta ao fresar alumínio:

- Aumentar a velocidade de alimentação se ouvir um guincho agudo

- Minimizar a saliência da ferramenta para reduzir a vibração

- Efetuar cortes mais leves a velocidades mais elevadas em vez de cortes pesados a velocidades mais baixas

- Utilizar ferramentas de refrigeração para caraterísticas internas

- Assegurar uma evacuação adequada das aparas para evitar o re-corte de aparas

Conclusão

A fresagem de alumínio funciona melhor quando se compreende como este metal se comporta sob ferramentas de corte. São necessárias as ferramentas, velocidades e métodos corretos para obter bons resultados. Cada liga de alumínio tem propriedades diferentes que afectam a forma como é fresada.

Precisa de ajuda com os seus projectos de alumínio? Os nossos engenheiros podem ajudá-lo a escolher materiais, a encontrar as ferramentas certas e a melhorar os seus métodos. Contate-nos hoje para uma reunião gratuita sobre o seu próximo trabalho com alumínio.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.