Procura um processo de fabrico que combine força, versatilidade e rentabilidade? Muitos engenheiros e fabricantes lutam para encontrar o equilíbrio correto entre qualidade e eficiência. A extrusão de alumínio oferece uma solução para estes problemas comuns de fabrico.

A extrusão de alumínio molda o metal em formas precisas. Os engenheiros e fabricantes utilizam-na para criar peças substanciais e leves. Este processo melhora a eficiência, reduz os custos e aumenta a flexibilidade do design.

Porque é que se deve preocupar com a extrusão de alumínio? Oferece infinitas possibilidades de design e pode cumprir especificações precisas. Vamos explorar como funciona este processo e porque é tão popular.

O que é a extrusão de alumínio?

A extrusão de alumínio é um processo de fabrico que molda a liga de alumínio em perfis específicos. Envolve forçar o alumínio aquecido através de uma matriz, que actua como um molde. O resultado é uma peça contínua de alumínio com uma secção transversal que corresponde à forma do molde.

O processo de extrusão baseia-se na capacidade do alumínio de fluir quando aquecido. Primeiro, um lingote de alumínio é aquecido a cerca de 800-925°F, tornando-o macio mas não líquido. Depois, uma pressão extrema força este metal amolecido através de uma matriz com uma forma de abertura específica. À medida que o metal passa, assume a forma exacta dessa abertura.

Este processo funciona porque o alumínio se torna plástico quando aquecido - pode fluir sem quebrar. O cilindro hidráulico aplica uma pressão de até 15.000 toneladas, empurrando o metal através da matriz. Uma vez fora da matriz, o alumínio arrefece e endurece, mantendo a sua nova forma.

O processo de extrusão de alumínio: Passo a passo

O processo de extrusão de alumínio transforma o alumínio bruto em formas úteis através de passos precisos. Vejamos cada etapa em pormenor.

Etapa 1: Preparação do tarugo

Em primeiro lugar, a liga adequada é selecionada com base nas necessidades do produto final. As escolhas mais comuns incluem as ligas 6061 e 6063 com diferentes qualidades de resistência e acabamento.

O alumínio é fundido em biletes de diâmetros específicos, normalmente de 3 a 14 polegadas. Estes biletes são cortados em comprimentos que correspondem ao tamanho da prensa de extrusão e ao material necessário.

Etapa 2: Aquecimento e amaciamento

Os biletes entram num forno de aquecimento onde atingem temperaturas entre 800°F e 925°F (427°C a 496°C). Isto torna o alumínio suficientemente macio para ser empurrado através de um molde, mas ainda sólido.

O aquecimento assegura que o material flui suavemente através da matriz sem fissuras ou rupturas.

Etapa 3: Extrusão através de um molde

O lingote aquecido é carregado no contentor da prensa de extrusão. De seguida, um poderoso cilindro hidráulico aplica pressão - até 15.000 toneladas - para empurrar o alumínio macio.

O metal é forçado a passar por uma matriz de aço com aberturas com a forma da secção transversal desejada. Ao passar, o alumínio adquire a forma exacta.

Etapa 4: Arrefecimento e têmpera

Os perfis acabados de extrudir deslocam-se para uma mesa de saída com ventoinhas que sopram ar sobre eles para o arrefecimento inicial.

Os perfis entram então num sistema de arrefecimento para muitas ligas, especialmente as que necessitam de maior resistência. Este sistema pode utilizar água, névoa ou ar forçado para arrefecer rapidamente o alumínio. Este arrefecimento rápido "fixa" as propriedades metalúrgicas desejadas e evita alterações indesejadas na estrutura do metal.

Etapa 5: Esticar e endireitar

O processo de arrefecimento pode deixar alguma distorção nos perfis, pelo que estes necessitam de ser endireitados. Para os endireitar, os perfis são fixados em ambas as extremidades e puxados com uma força controlada. Este estiramento estende normalmente o metal em 0,5% a 2% do seu comprimento.

Este passo também alivia as tensões internas do processo de extrusão, o que ajuda a evitar deformações posteriores. O estiramento cria dimensões mais consistentes e melhora a planura dos perfis.

Etapa 6: Corte e acabamento

As serras de precisão cortam os perfis longos e rectos nos comprimentos necessários. Os comprimentos padrão variam de 8 a 24 pés, embora sejam possíveis comprimentos personalizados.

Muitos perfis também passam por tratamentos de superfície. Estes incluem anodizaçãoque confere cor e protege contra a corrosão. Outras terapias incluem revestimento em pó ou acabamentos mecânicos como escovar e polimento.

Vantagens da extrusão de alumínio

A extrusão de alumínio oferece uma série de benefícios que a tornam uma escolha de topo para engenheiros, projectistas e fabricantes. Vamos explorar as principais vantagens que distinguem este processo.

Relação força/peso

As extrusões de alumínio são incrivelmente resistentes mas leves, o que as torna ideais para aplicações em que a redução do peso é fundamental. A elevada relação resistência/peso assegura a durabilidade sem adicionar volume desnecessário.

Resistência à corrosão

O alumínio forma naturalmente uma camada protetora de óxido, tornando-o altamente resistente à corrosão. Isto é especialmente útil em ambientes expostos à humidade ou a produtos químicos. O alumínio extrudido também pode ser tratado com revestimentos ou anodização para uma excelente proteção.

Flexibilidade e personalização de design

Uma das maiores vantagens da extrusão de alumínio é a sua flexibilidade de design. O processo permite a criação de formas complexas e perfis intrincados que seriam difíceis ou dispendiosos de obter com outros métodos.

Custo-benefício

A extrusão de alumínio é um método de fabrico eficiente em termos de custos. O processo minimiza o desperdício de material e a capacidade de criar formas complexas num único passo reduz a necessidade de maquinação adicional.

Tipos de processos de extrusão

A extrusão de alumínio pode ser feita de forma diferente, dependendo dos requisitos do projeto. Vejamos como funcionam e quando utilizar cada um deles.

Extrusão direta

A extrusão direta é o método mais comum. O lingote é colocado num recipiente e um cilindro hidráulico empurra-o através de uma matriz fixa. O alumínio flui na mesma direção que o movimento do cilindro.

Este método é amplamente utilizado porque é simples e económico. É adequado para a produção de perfis sólidos, formas ocas e designs semi-oco.

No entanto, a extrusão direta tem algumas limitações. A fricção entre o lingote e as paredes do contentor requer mais energia. O processo também cria uma "zona de metal morto" - material que não flui corretamente e tem de ser eliminado.

Extrusão indireta

A extrusão indireta (extrusão para trás ou inversa) adopta uma abordagem diferente para formar perfis de alumínio. Neste método, a matriz está ligada a um cilindro oco que se move em direção ao lingote. O alumínio flui na direção oposta ao movimento do cilindro, passando através da secção oca.

Como o lingote permanece estacionário em relação às paredes do recipiente, a extrusão indireta tem muito menos fricção. O lingote não desliza contra o recipiente, eliminando uma fonte significativa de resistência.

Considerações de design para extrusões de alumínio

A criação de designs de extrusão de alumínio eficazes requer um planeamento cuidadoso. Esta secção abrange os principais factores a considerar ao conceber extrusões de alumínio.

Espessura da parede e níveis de tolerância

A espessura mínima da parede para extrusões de alumínio varia normalmente entre 0,040″ e 0,080″ (1mm a 2mm), dependendo da liga e da complexidade do perfil. As paredes mais finas podem ser possíveis para formas simples em ligas macias, enquanto os perfis complexos necessitam de paredes mais espessas.

A manutenção de uma espessura de parede consistente ao longo do perfil ajuda o metal a fluir uniformemente durante a extrusão. As secções com espessuras diferentes podem causar taxas de arrefecimento diferentes, levando a distorções ou tensões internas.

As tolerâncias padrão para extrusões de alumínio seguem as diretrizes da indústria:

- Para dimensões inferiores a 1″, a tolerância é normalmente de ±0,012″

- Para as dimensões de 1″ a 3″, a tolerância é normalmente de ±0,015″

- Para dimensões superiores a 3″, a tolerância é normalmente de ±0,020″

Complexidade dos perfis e secções transversais

Formas simples como rectângulos, ângulos e canais são as mais simples e económicas de extrudir. À medida que a complexidade aumenta, aumentam também os custos das ferramentas e os potenciais desafios de produção.

A regra do "círculo circunscrito" ajuda a avaliar a complexidade. Este é o círculo mais pequeno que pode conter completamente a secção transversal. Círculos maiores significam, normalmente, extrusões mais complexas.

Caraterísticas a ter em conta na conceção de perfis:

- Devem ser evitados os cantos afiados - utilizar raios sempre que possível (mínimo 0,030″ a 0,040″)

- Os canais profundos criam desafios de fluxo - manter o rácio profundidade/largura inferior a 4:1

- Os vazios fechados (secções ocas) requerem matrizes mais complexas com pontes ou mandris

- As saliências finas ou barbatanas necessitam de um apoio adequado na base

Considerações sobre o rácio força/peso

As extrusões de alumínio podem ser concebidas para maximizar a resistência e minimizar o peso.

A colocação estratégica de materiais é fundamental para uma conceção eficiente. Para além de tornar todo o perfil mais espesso, adicione espessura apenas onde ocorrem concentrações de tensão

Os modelos de viga em I, secção em T e caixa proporcionam excelentes relações resistência/peso para diferentes condições de carga:

- Vigas em I para cargas de flexão numa direção

- Secções em caixa para cargas de torção ou flexão em várias direcções

- Secções em T para aplicações em cantilever

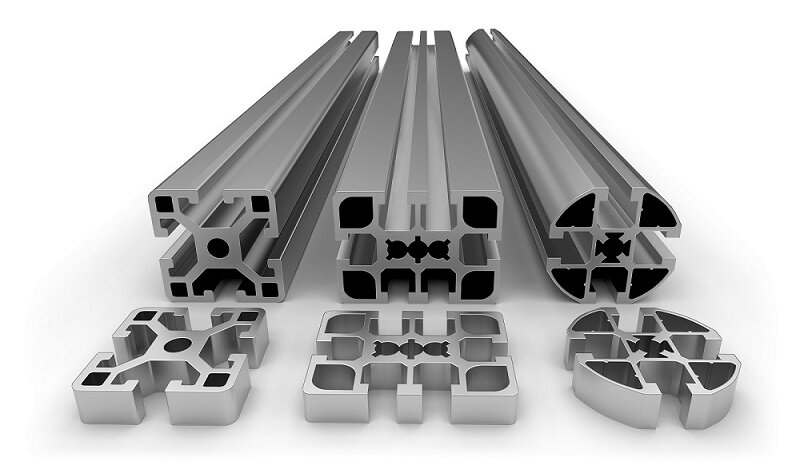

Que formas podem ser extrudidas?

A extrusão de alumínio é incrivelmente versátil, permitindo várias formas para satisfazer diversas necessidades de design. Vamos analisar os tipos de formas que pode criar.

Formas sólidas

Os perfis sólidos são o tipo de extrusão mais simples e mais comum. Estes perfis não têm espaços vazios ou secções ocas. Os exemplos incluem varões, barras e tiras planas. As formas sólidas são fáceis de produzir e são frequentemente utilizadas para componentes estruturais, estruturas e suportes.

Formas semi-sólidas

As formas semi-sólidas têm espaços vazios ou aberturas parcialmente fechados. Estes perfis são mais complexos do que as formas sólidas, mas ainda assim relativamente simples de extrudir. Os exemplos incluem canais, ângulos e secções em T. As formas semi-sólidas são normalmente utilizadas na construção, maquinaria e aplicações automóveis.

Formas ocas

Os perfis ocos apresentam espaços vazios totalmente fechados, tais como tubos ou tubos rectangulares. Estes perfis requerem matrizes e processos mais avançados, mas oferecem excelentes rácios de resistência/peso. As formas ocas são ideais para aplicações como permutadores de calor, sistemas de transporte de fluidos e estruturas leves.

Conclusão

A extrusão de alumínio é um processo de fabrico versátil e eficiente que transforma a liga de alumínio em formas e perfis personalizados. As suas vantagens incluem uma elevada relação força/peso, excelente resistência à corrosão, flexibilidade de conceção, rentabilidade e sustentabilidade.

Se procura extrusões de alumínio de alta qualidade que cumpram as suas especificações exactas, estamos aqui para o ajudar. A nossa equipa de especialistas pode guiá-lo através do processo de conceção e fabrico para garantir que obtém os melhores resultados. Contate-nos hoje para uma consulta ou orçamento gratuito!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.