Está a lidar com peças de alumínio que se corroem demasiado depressa? Precisa de uma melhor aderência da tinta para os seus componentes metálicos? Está a enfrentar problemas de condutividade com as suas superfícies de alumínio? Estes problemas custam tempo e dinheiro e podem levar ao fracasso do produto. O revestimento com Alodine oferece uma solução simples e eficaz para estes desafios comuns de proteção de metais.

Porque é que este revestimento é a solução perfeita para o seu próximo projeto? Vejamos o que torna o Alodine único e como pode ajudar a proteger as suas peças de alumínio.

O que é o revestimento de alodine?

O revestimento de alodine, também conhecido como película química ou revestimento de conversão de cromato, é um tratamento químico aplicado ao alumínio. Cria um escudo protetor nas peças de alumínio. O objetivo principal é evitar a corrosão, que pode enfraquecer as peças metálicas ao longo do tempo. Além disso, prepara a superfície para pintura ou outros acabamentos melhorando a aderência.

A solução de revestimento contém normalmente cromatos, que reagem com a superfície do metal. Outros componentes incluem fluoretos, fosfatos e ácidos. Estes produtos químicos formam uma camada protetora que se liga firmemente ao metal.

O Alodine tradicional contém crómio hexavalente, que proporciona uma excelente proteção, mas está limitado por restrições ambientais. As versões mais recentes utilizam crómio trivalente ou outras alternativas para reduzir o impacto ambiental, oferecendo simultaneamente uma boa proteção.

Como é que o Alodine reage com as superfícies de alumínio?

Quando o Alodine é aplicado ao alumínio, ocorre uma reação química. Os cromatos na solução reagem com o alumínio para formar uma camada fina e protetora. Esta camada é constituída por óxido de alumínio e compostos de cromato. Liga-se firmemente à superfície do metal, criando uma barreira contra factores ambientais como a humidade e o sal.

Durante o processo de conversão:

- A superfície do alumínio cede electrões aos iões de cromato

- Isto faz com que o crómio hexavalente (Cr6+) se reduza a crómio trivalente (Cr3+)

- O crómio reduzido forma compostos complexos com o alumínio e o oxigénio

- Estes compostos criam uma estrutura semelhante a um gel que se solidifica numa película fina

- A espessura final do revestimento situa-se normalmente entre 0,00001″ e 0,00003″

A película amarela dourada a iridescente resultante proporciona uma camada protetora fina mas eficaz que impede a corrosão sem alterar significativamente as dimensões da peça.

Tipos de revestimento de conversão de cromato de alodina

Os revestimentos de alodine existem em diferentes tipos para satisfazer vários requisitos. A especificação militar MIL-DTL-5541 estabelece as normas para estes revestimentos e classifica-os com base na sua composição e desempenho.

Padrão MIL-DTL-5541 (TIPO I)

Os revestimentos de alodine tipo I contêm crómio hexavalente (Cr6+) e oferecem o nível mais elevado de proteção contra a corrosão disponível em revestimentos de conversão de cromato. As caraterísticas principais incluem:

- Contém crómio hexavalente.

- Oferece uma resistência superior à corrosão.

- Normalmente, o resultado é um acabamento dourado ou iridescente.

O tipo I é frequentemente especificado para aplicações aeroespaciais e militares críticas em que o desempenho não pode ser comprometido. Apesar das preocupações ambientais, continua a ser a norma para muitos sistemas de elevada fiabilidade devido às suas capacidades de proteção comprovadas e propriedades de auto-regeneração.

Padrão MIL-DTL-5541 (TIPO II)

Os revestimentos de alodina de tipo II foram desenvolvidos para dar resposta às preocupações ambientais e de saúde associadas ao crómio hexavalente. Estes revestimentos são normalmente baseados em crómio trivalente (Cr3+) ou são totalmente isentos de crómio. As caraterísticas incluem:

- Contém crómio trivalente.

- Oferece uma boa resistência à corrosão.

- O resultado é frequentemente um acabamento transparente ou ligeiramente azulado.

Os revestimentos de tipo II representam a evolução da indústria no sentido de práticas mais sustentáveis, proporcionando simultaneamente uma proteção adequada para muitas aplicações. São normalmente utilizados em eletrónica comercial, componentes automóveis e aplicações aeroespaciais menos exigentes, em que é dada prioridade à conformidade ambiental.

| Padrão MIL-DTL-5541 | Tipo I | Tipo II |

|---|---|---|

| Cromatos | Cromato Hexavalente | Cromato Trivalente |

| Classe 1A | Proteção máxima contra corrosão | Proteção máxima contra corrosão |

| Classe 3 | Melhor condutividade elétrica com proteção contra corrosão | Melhor condutividade elétrica com proteção contra corrosão |

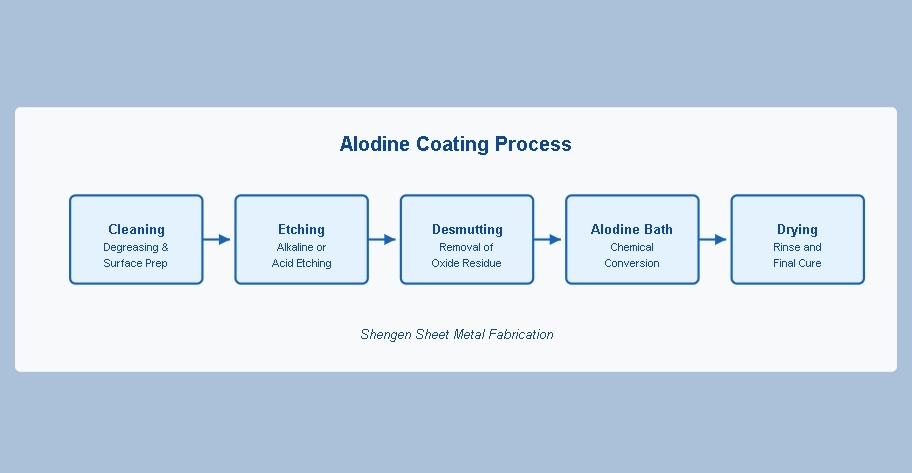

Como funciona o revestimento de alodine?

O processo de revestimento com Alodine envolve várias etapas para garantir que a superfície metálica é preparada corretamente e tratada. Eis como funciona:

Limpeza

O primeiro passo é a limpeza da superfície metálica. Qualquer sujidade, gordura ou oxidação deve ser removida para garantir que o revestimento adere corretamente. Normalmente, isto é feito com produtos de limpeza alcalinos ou solventes.

Gravura

Após a limpeza, o metal é gravado para criar uma superfície ligeiramente rugosa. Isto é feito com uma solução ácida, que remove uma fina camada de metal.

Desmutação

A gravação pode deixar um resíduo chamado "smut". A desmutagem remove este resíduo utilizando uma solução especializada, assegurando que a superfície está limpa e pronta para o passo seguinte.

Banho de Alodine

O metal é então imerso ou pulverizado com a solução de Alodine, que contém cromatos ou outros produtos químicos que reagem com a superfície do metal.

Secagem

Finalmente, o metal revestido é enxaguado para remover o excesso de produtos químicos e seco. Dependendo da aplicação, a secagem pode ser efectuada com ar, ar forçado ou fornos.

Vantagens do revestimento com Alodine

O revestimento de alodine oferece várias vantagens importantes, tornando-o uma escolha popular para proteger e melhorar as peças metálicas. Eis um olhar mais atento às suas vantagens:

Resistência à corrosão

Uma das principais vantagens do revestimento com Alodine é a sua capacidade de evitar a corrosão. A fina camada protetora formada durante o processo constitui uma barreira contra a humidade, o sal e outros factores ambientais.

Adesão da tinta

O revestimento de alodine cria uma superfície que melhora a aderência da tinta e de outros acabamentos. Isto garante que a tinta adere melhor e dura mais tempo, mesmo em condições adversas.

Condutividade elétrica

Ao contrário de alguns outros revestimentos, o Alodine mantém a condutividade eléctrica do metal. Isto é especialmente importante para componentes electrónicos e aplicações aeroespaciais.

Camada fina

Os revestimentos de alodine adicionam apenas uma camada fina à superfície do metal, normalmente com alguns microns de espessura. Isto torna-os ideais para aplicações em que o peso é uma preocupação, como nas indústrias aeroespacial e automóvel.

Desafios e Limitações

Embora o revestimento com Alodine ofereça muitas vantagens, também tem alguns desafios e limitações. Compreender estes desafios pode ajudá-lo a tomar decisões informadas e a resolver potenciais problemas de forma eficaz.

Toxicidade do crómio hexavalente

Muitos revestimentos Alodine contêm crómio hexavalente, uma substância altamente tóxica que apresenta riscos para a saúde e para o ambiente se não for manuseada corretamente.

Assuntos chave:

- É nocivo para os trabalhadores se for inalado ou absorvido através da pele.

- Pode contaminar a água e o solo se não for eliminado corretamente.

Porque é que é importante:

- Requer medidas de segurança e equipamento de proteção rigorosos.

- Aumenta os custos da eliminação adequada e da conformidade.

Regulamentos e tendências da indústria para alternativas mais seguras

Devido aos riscos associados ao crómio hexavalente, os regulamentos estão a tornar-se mais rigorosos e muitas indústrias estão a mudar para alternativas mais seguras.

Principais tendências:

- Utilização de revestimentos à base de crómio trivalente (Tipo II segundo MIL-DTL-5541).

- Desenvolvimento de revestimentos de conversão sem cromato.

Porque é que é importante:

- Assegura o cumprimento das normas ambientais e de segurança.

- Reduz os riscos para a saúde e o impacto ambiental.

Diferença entre Alodine e Anodização

Revestimento de alodine e anodização são utilizados para proteger as superfícies metálicas, mas diferem nos seus processos, propriedades e aplicações. Eis uma descrição clara das principais diferenças:

Processo

O revestimento com alodine é um processo de conversão química. Envolve a aplicação de uma solução química, como os cromatos, à superfície do metal. Isto cria uma camada fina e protetora através de uma reação química.

A anodização é um processo eletroquímico que utiliza uma corrente eléctrica para criar uma camada de óxido mais espessa na superfície do metal. O metal é normalmente imerso num banho de eletrólito ácido durante este processo.

Grossura

O revestimento de alodine forma uma camada fina, normalmente com apenas alguns microns de espessura. Isto acrescenta um peso mínimo ao metal, tornando-o ideal para aplicações leves.

A anodização produz uma camada muito mais espessa, variando de 5 a 25 microns ou mais. Embora isto proporcione uma durabilidade mais excelente, acrescenta mais peso do que o Alodine.

Aparência

O revestimento com alodine resulta normalmente num acabamento dourado, preciso ou iridescente. Não altera significativamente o aspeto do metal, tornando-o adequado para aplicações em que a estética é secundária.

Dependendo dos corantes utilizados, a anodização pode produzir uma vasta gama de cores. Isto torna-a uma escolha popular para acabamentos decorativos, especialmente em produtos arquitectónicos e de consumo.

Resistência à corrosão

O revestimento de alodine proporciona uma boa resistência à corrosão, tornando-o adequado para ambientes com exposição moderada à humidade e ao sal.

Devido à sua camada de óxido mais espessa, a anodização oferece uma resistência superior à corrosão. É mais adequada para ambientes mais agressivos, como os ambientes marítimos ou industriais.

Condutividade elétrica

O revestimento de alodine mantém a condutividade eléctrica do metal. Isto torna-o adequado para componentes electrónicos e aplicações de ligação à terra.

A anodização reduz a condutividade eléctrica porque a camada de óxido actua como um isolador. Não é ideal para aplicações em que a condutividade é necessária.

Aplicações do revestimento de alodine

O revestimento de alodine é amplamente utilizado em várias indústrias porque protege as peças metálicas da corrosão, melhora a aderência da tinta e mantém a condutividade eléctrica. Eis um resumo das suas principais aplicações:

Indústria aeroespacial

Na indústria aeroespacial, o revestimento de alodine é essencial para proteger o alumínio e outros metais leves utilizados em componentes de aeronaves.

Exemplos:

- Estruturas e painéis para aeronaves

- Componentes do motor

- Peças do trem de pouso

Automotivo e Transporte

O revestimento de alodine é também popular nos sectores automóvel e dos transportes, onde a durabilidade e o peso são factores críticos.

Exemplos:

- Componentes do motor

- Peças de chassis e suspensão

- Painéis da carroçaria e acabamentos

Eletrônicos e Componentes Elétricos

O revestimento de alodine é valorizado na eletrónica pela sua capacidade de manter a condutividade eléctrica enquanto protege as peças metálicas.

Exemplos:

- Alojamentos de placas de circuito impresso

- Conectores e terminais

- Dissipadores de calor e caixas

Indústria e fabrico geral

O revestimento de alodine é também amplamente utilizado no fabrico geral para proteger várias peças e equipamentos metálicos.

Exemplos:

- Componentes de máquinas

- Ferramentas e acessórios

- Equipamentos e caixas para exteriores

Conclusão

O revestimento de alodine proporciona uma forma simples mas eficaz de proteger as peças de alumínio. A sua combinação de resistência à corrosão, preparação da pintura e condutividade eléctrica tornou-o num tratamento de superfície de eleição em muitas indústrias.

Não deixe que problemas de corrosão ou aderência comprometam a qualidade do seu produto. Deixe-nos ajudá-lo a encontrar a melhor solução de revestimento para o seu projeto. Contate-nos hoje para uma consulta ou para solicitar um orçamento.

FAQs

Quanto tempo dura um revestimento de Alodine?

O revestimento de alodine pode proporcionar proteção contra a corrosão durante 1-3 anos em ambientes moderados quando utilizado isoladamente. Quando utilizado como base para pintura ou outros acabamentos, aumenta significativamente o tempo de vida útil do sistema de revestimento global.

O revestimento de alodine é condutor?

Sim, o revestimento de Alodine mantém a condutividade eléctrica do metal de base. Isto torna-o ideal para caixas electrónicas e aplicações de proteção EMI que requerem condutividade.

O Alodine pode ser aplicado noutros metais para além do alumínio?

Embora sejam utilizadas principalmente em alumínio, certas formulações de películas químicas também podem ser aplicadas em magnésio, zinco e cádmio. Os diferentes revestimentos de proteção são mais adequados para outros metais, como o aço ou o aço inoxidável.

O revestimento de Alodine precisa de ser selado?

Ao contrário da anodização, o Alodine não requer um passo de selagem separado. No entanto, para uma proteção máxima, é frequentemente utilizado como camada de base para pintura ou outros revestimentos.

Mais recursos:

Revestimento de conversão química MIL-DTL-5541 – Fonte: ENS

Os processos de limpeza ácida e alcalina – Fonte: Linkedin

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.