As peças metálicas enfrentam corrosão, desgaste e má aderência da tinta. Estes problemas reduzem a vida útil e aumentam os custos de manutenção. Os engenheiros e fabricantes necessitam de uma forma fiável de proteger as superfícies metálicas. A fosfatação oferece uma solução. Cria uma camada duradoura que melhora a resistência à corrosão e a aderência do revestimento.

Muitas indústrias recorrem à fosfatação para prolongar a vida útil das peças metálicas. O processo é simples, mas a escolha do tipo correto depende da aplicação. Vejamos como funciona e porque é importante.

O que é a fosfatação?

A fosfatização é um processo químico no qual um revestimento de fosfato é aplicado a uma superfície metálica. Este revestimento é uma camada de transformação difícil de dissolver, composta por fosfatos metálicos. Actua como uma camada protetora, protegendo o metal da corrosão, do desgaste e de outros danos ambientais.

A fosfatação funciona através de reacções químicas entre a superfície do metal e uma solução de fosfato. Quando o metal é imerso na solução, o ácido fosfórico reage com os iões metálicos para formar uma camada de cristais de fosfato insolúveis.

Esta camada liga-se firmemente ao metal, criando uma superfície rugosa e porosa. A rugosidade ajuda a tinta e outros revestimentos a aderirem melhor, enquanto a porosidade permite tratamentos adicionais, como a retenção de óleo para lubrificação.

Reacções químicas na fosfatação

A reação química primária na fosfatação pode ser simplificada da seguinte forma

- Dissolução de metais: O ácido fosfórico reage com a superfície do metal, libertando iões metálicos.

Exemplo: Fe (ferro) + 2H₃PO₄ → Fe(H₂PO₄)₂ + H₂

- Formação da camada de fosfato: Os iões metálicos reagem com os iões fosfato para formar cristais de fosfato insolúveis.

Exemplo: 3Fe(H₂PO₄)₂ → Fe₃(PO₄)₂ + 4H₃PO₄

- Crescimento do revestimento: Os cristais de fosfato crescem e ligam-se à superfície do metal, criando uma camada uniforme.

Tipos de revestimentos de fosfato

Os diferentes revestimentos de fosfato têm objectivos específicos. Cada tipo tem propriedades únicas que o tornam adequado para trabalhos específicos.

Fosfato de zinco

O fosfato de zinco é o tipo de revestimento mais comum para uma proteção anticorrosiva séria. Forma uma camada espessa e cristalina que varia entre o cinzento claro e o cinzento escuro.

Este revestimento funciona bem em aplicações no exterior e em ambientes agressivos. Cria uma forte ligação com a tinta e proporciona uma excelente resistência à ferrugem.

Os tratamentos com fosfato de zinco contêm normalmente fosfato de zinco, ácido fosfórico e aditivos especiais. Dependendo da fórmula e do processo específicos, a espessura do revestimento varia entre 5 e 25 microns.

As peças de automóveis, os electrodomésticos e o equipamento de exterior utilizam frequentemente revestimentos de fosfato de zinco. O tratamento é mais caro do que o fosfato de ferro, mas dura mais tempo em condições adversas.

Fosfato de ferro

O fosfato de ferro cria um revestimento mais fino e mais leve do que o fosfato de zinco. A camada resultante tem um aspeto azul-acinzentado a preto e proporciona uma proteção moderada contra a corrosão.

Este tipo de revestimento custa menos e processa-se mais rapidamente do que o fosfato de zinco. Funciona bem para produtos de interior ou artigos que não enfrentam condições adversas.

A espessura do revestimento varia normalmente entre 0,3 e 1,0 microns. Embora mais fino do que o fosfato de zinco, continua a proporcionar uma boa base para pintura e proteção contra a corrosão ligeira.

Fosfato de manganês

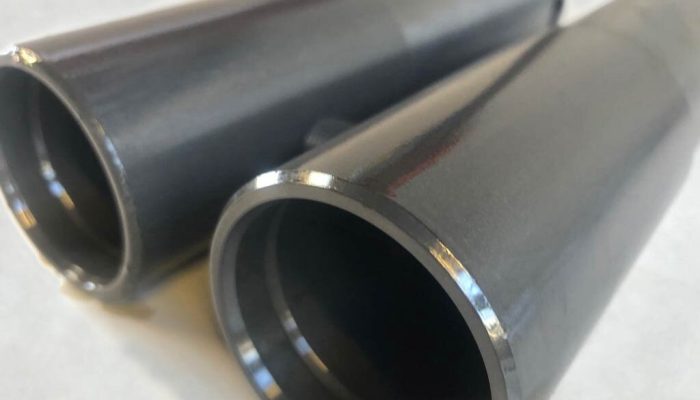

O fosfato de manganês forma o revestimento mais espesso e mais escuro dos três tipos principais. Cria uma camada preta profunda ou cinzenta escura com excelente resistência ao desgaste.

Este revestimento reduz a fricção entre as peças em movimento e ajuda-as a quebrar mais suavemente. Também retém bem o óleo, o que o torna ideal para peças de motor.

As camadas de fosfato de manganês têm normalmente uma espessura de 5 a 30 microns. O processo funciona a temperaturas mais elevadas do que outros métodos de fosfatação.

O processo de fosfatação passo a passo

Cada passo na fosfatação é importante para obter resultados de qualidade. Seguir o processo corretamente cria revestimentos fortes e consistentes.

Passo 1: Pré-tratamento: Preparação da superfície

A preparação da superfície é o fator decisivo para o processo de fosfatação. Os óleos, a sujidade, a ferrugem e outros contaminantes devem ser eliminados.

O processo de limpeza inclui normalmente:

- Limpeza alcalina para remover óleos e gorduras

- Decapagem com ácido para remover ferrugem e incrustações

- Enxaguamento completo com água entre cada etapa

Algumas lojas utilizam métodos mecânicos, tais como tiro ou lixamentoprimeiro. Estes métodos removem a ferrugem pesada e as incrustações antes da limpeza química.

Etapa 2: Aplicação do banho de fosfato ácido

Uma vez limpo, o metal entra no banho de fosfato. Esta solução contém ácido fosfórico e sais de fosfato de zinco, ferro ou manganês.

A temperatura do banho varia normalmente entre 130-180°F (55-82°C). Dependendo do tipo de revestimento e da espessura necessária, o metal permanece no banho durante 5-30 minutos.

Durante este tempo, o ácido ataca a superfície do metal, iniciando a reação química que cria a camada de fosfato.

Etapa 3: Cristalização e formação do revestimento

Os cristais de fosfato formam-se na superfície à medida que o ácido reage com o metal. Estes cristais crescem e espalham-se até cobrirem toda a peça.

O revestimento muda gradualmente de cor à medida que se forma. Esta mudança visual ajuda os operadores a monitorizar o processo.

Passo 4: Enxaguamento e secagem

Após a formação do revestimento, o enxaguamento completo remove o excesso de químicos. Um mau enxaguamento pode deixar produtos químicos reactivos que causam corrosão mais tarde.

Muitos processos incluem um enxaguamento final de selagem. As peças secam então completamente, normalmente com ar forçado ou calor. Qualquer humidade retida pode levar à corrosão sob o revestimento.

Factores-chave que afectam a fosfatação

O sucesso da fosfatação depende de vários factores críticos. Se estes forem corretos, obtêm-se revestimentos consistentes e de alta qualidade.

Temperatura e concentração das soluções

A temperatura afecta diretamente a velocidade de reação e a formação de cristais. Demasiado frio, e o revestimento forma-se lentamente ou de forma incompleta. Se estiver demasiado quente, forma-se muito rapidamente com uma estrutura deficiente.

A maioria dos banhos de fosfatação funciona melhor entre 130-180°F (55 e 82°C). A temperatura exacta depende do tipo de revestimento e da fórmula específica utilizada.

A concentração da solução deve manter-se dentro de limites apertados. Se for demasiado fraca, o revestimento forma-se demasiado lentamente ou em pouca quantidade. Se for demasiado forte, pode gravar o metal de forma demasiado agressiva.

Requisitos de pré-tratamento

Superfícies metálicas limpas são essenciais para revestimentos de fosfato adequados. Mesmo pequenas quantidades de óleo ou sujidade podem impedir a formação adequada do revestimento.

Metais diferentes necessitam de abordagens de limpeza diferentes:

- O aço pode necessitar de produtos de limpeza alcalinos fortes e de ativação ácida

- O aço revestido de zinco necessita frequentemente de uma limpeza mais suave para evitar danificar a camada de zinco

- O alumínio requer produtos de limpeza especiais devido à química diferente da sua superfície

Espessura e uniformidade do revestimento

A espessura do revestimento afecta tanto o nível de proteção como a aderência da tinta. Demasiado fino, o revestimento não protegerá bem. Demasiado espesso, e pode descamar ou rachar.

Um revestimento uniforme proporciona uma proteção consistente em toda a peça. As formas complexas apresentam desafios para um revestimento uniforme. O racking adequado e a agitação do banho ajudam a solução a atingir todas as superfícies de forma igual.

Aplicações industriais da fosfatação

A fosfatação é um processo versátil utilizado em várias indústrias para melhorar o desempenho e a durabilidade das peças metálicas. Vamos explorar a forma como é aplicado em sectores-chave.

Indústria automóvel

A indústria automóvel depende fortemente da fosfatação para proteger os componentes da corrosão e do desgaste.

Usos comuns:

- Carroçarias e quadros de automóveis para prevenção da ferrugem.

- Peças do motor, como pistões e cilindros, para resistência ao desgaste.

- Fixadores e parafusos para garantir a fiabilidade a longo prazo.

Indústria aeroespacial

No sector aeroespacial, a fosfatação é fundamental para garantir a segurança e o desempenho dos componentes das aeronaves.

Usos comuns:

- Trem de aterragem e sistemas hidráulicos para resistência à corrosão.

- Componentes do motor para resistir a temperaturas e tensões elevadas.

- Peças estruturais para manter a resistência e a fiabilidade.

Fabrico e produção de metais

A fosfatação é amplamente utilizada em fabrico de metais preparar peças para processamento ou utilização posterior.

Usos comuns:

- Peças de chapa metálica para aparelhos e máquinas.

- Ferramentas e equipamentos para resistência ao desgaste.

- Aço estrutural para projectos de construção.

Indústria de Petróleo e Gás

No sector do petróleo e do gás, a fosfatação protege o equipamento de condições de funcionamento adversas.

Usos comuns:

- Tubagens e válvulas para resistência à corrosão.

- Equipamento de perfuração para resistir a ambientes abrasivos.

- Tanques de armazenamento para evitar ferrugem e fugas.

Vantagens e limitações da fosfatação

A fosfatação oferece muitos benefícios, mas também apresenta alguns desafios. Vamos pesar os prós e os contras para perceber onde brilha e onde fica aquém.

Benefícios da fosfatação

Melhor resistência à corrosão

A fosfatação cria uma barreira protetora que protege o metal contra a ferrugem e a corrosão. Isto é especialmente importante para peças expostas à humidade, produtos químicos ou ambientes exteriores.

Maior aderência da tinta

A superfície rugosa e porosa de um revestimento de fosfato ajuda a tinta e os primários a aderirem melhor. Isto reduz a descamação e as lascas, dando às peças um acabamento mais duradouro.

Resistência ao desgaste

Os revestimentos de fosfato, especialmente o fosfato de manganês, reduzem a fricção e o desgaste em peças móveis. Isto torna-os ideais para aplicações de alta tensão, como engrenagens e rolamentos.

Custo-benefício

Em comparação com outros métodos de revestimento, a fosfatação é relativamente económica. Fornece uma excelente proteção sem ser muito dispendioso, o que o torna uma escolha popular para os fabricantes.

Contras e desafios

Preocupações ambientais e eliminação de produtos químicos

A fosfatação envolve produtos químicos como o ácido fosfórico, que necessitam de um manuseamento e eliminação cuidadosos. Uma gestão incorrecta pode prejudicar o ambiente, pelo que se aplicam regulamentos rigorosos.

Limitações em ambientes extremos

Embora a fosfatação funcione bem em muitas condições, pode não resistir a temperaturas extremas ou a ambientes altamente corrosivos. Nesses casos, poderão ser necessários revestimentos mais avançados.

Alternativas à fosfatação

Outros métodos, como a galvanoplastia ou o revestimento em pó, oferecem vantagens diferentes. A galvanoplastia proporciona uma resistência superior à corrosão, enquanto o revestimento em pó oferece uma gama mais vasta de cores e acabamentos.

Fosfatação vs. Outros Tratamentos de Superfície

A fosfatação é apenas uma das muitas formas de proteger as superfícies metálicas. Vamos compará-lo com outros métodos populares para ver como se comporta.

Fosfatização vs. Anodização

Fosfatização:

- Trabalha numa variedade de metais, incluindo aço e ferro.

- Cria uma superfície rugosa e porosa ideal para a aderência da tinta.

- Oferece uma boa resistência à corrosão e proteção contra o desgaste.

- Utilizado principalmente para o alumínio.

- Forma uma camada de óxido dura e duradoura que pode ser tingida em várias cores.

- Oferece uma excelente resistência à corrosão e opções estéticas.

Quando escolher:

- Utilizar a fosfatação para peças de aço que necessitem de aderência de tinta ou resistência ao desgaste.

- Escolha a anodização para peças de alumínio que requerem opções de cor ou maior durabilidade.

Fosfatização vs. Galvanização

Fosfatização:

- Adiciona um revestimento de fosfato fino para resistência à corrosão e aderência da tinta.

- Económica e adequada para utilização em interiores ou exteriores moderados.

- Consiste em revestir aço ou ferro com uma camada de zinco para obter uma proteção superior contra a corrosão.

- É ideal para ambientes exteriores ou altamente corrosivos.

Quando escolher:

- Utilize a fosfatação para uma proteção rentável em condições menos rigorosas.

- Opte pela galvanização para peças expostas a condições climatéricas extremas ou à humidade.

Fosfatização vs. Revestimento em pó

Fosfatização:

- Prepara as superfícies metálicas para outros tratamentos, como a pintura.

- Proporciona uma superfície rugosa para uma melhor aderência da tinta e resistência à corrosão elementar.

- Aplica-se um pó seco curado para formar um acabamento duro e duradouro.

- Oferece uma vasta gama de cores e texturas para uma maior atração estética.

Quando escolher:

- Utilizar a fosfatação como camada de base para peças que serão pintadas ou revestidas.

- Escolha o revestimento em pó para produtos acabados que necessitem de uma superfície decorativa ou altamente durável.

Conclusão

A fosfatação é um processo versátil e económico que aumenta a durabilidade e o desempenho das peças metálicas. A criação de um revestimento protetor de fosfato melhora a resistência à corrosão, a aderência da tinta e a resistência ao desgaste, tornando-o uma solução valiosa para as indústrias automóvel, aeroespacial e transformadora.

Na Shengen, somos especialistas em fosfatização de alta qualidade e noutros serviços de acabamento de metais. Quer necessite de resistência à corrosão, melhor aderência da tinta ou proteção contra o desgaste, a nossa equipa está aqui para o ajudar. Contate-nos hoje para discutir o seu projeto e descobrir como podemos fornecer a solução perfeita para as suas necessidades.

FAQs

Quanto tempo dura um revestimento de fosfato?

Um revestimento de fosfato pode durar anos, dependendo do ambiente e da aplicação. Em condições moderadas, proporciona uma proteção duradoura contra a corrosão e o desgaste.

A fosfatação pode ser aplicada a todos os metais?

A fosfatação é melhor para o aço, o ferro e o zinco. É menos eficaz para metais não ferrosos como o alumínio ou o cobre, que podem exigir tratamentos diferentes.

A fosfatação é amiga do ambiente?

A fosfatação envolve produtos químicos que necessitam de um manuseamento e eliminação cuidadosos. Embora eficaz, a gestão adequada dos resíduos é crucial para minimizar o impacto ambiental.

Que produto químico é utilizado na fosfatação?

O principal produto químico utilizado é o ácido fosfórico. Este reage com a superfície metálica para formar o revestimento protetor de fosfato.

Com que frequência deve ser efectuada a manutenção do equipamento de fosfatação?

A manutenção regular é essencial. Inspecionar e limpar o equipamento mensalmente e efetuar verificações minuciosas a cada 6-12 meses para garantir um desempenho e uma qualidade consistentes.

Mais recursos:

Manutenção de equipamentos de fosfatação – Fonte: Feeco

Diretrizes para efluentes de acabamento metálico – Fonte: EPA

Soluções de pintura e revestimento industrial – Fonte: Dnow

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.