A conceção moderna de produtos é rápida. Os engenheiros e fabricantes estão constantemente sob pressão para fornecer mais peças, com tolerâncias mais apertadas, em menos tempo. Mas transformar chapas metálicas em peças complexas não é fácil. A estampagem de chapas metálicas resolve estes problemas através da produção rápida e económica de peças de precisão de grande volume.

Este artigo explica como funciona a estampagem, que materiais são utilizados e onde é aplicada. Continue a ler para saber como este processo se enquadra no seu próximo projeto.

O que é a estampagem de chapa metálica?

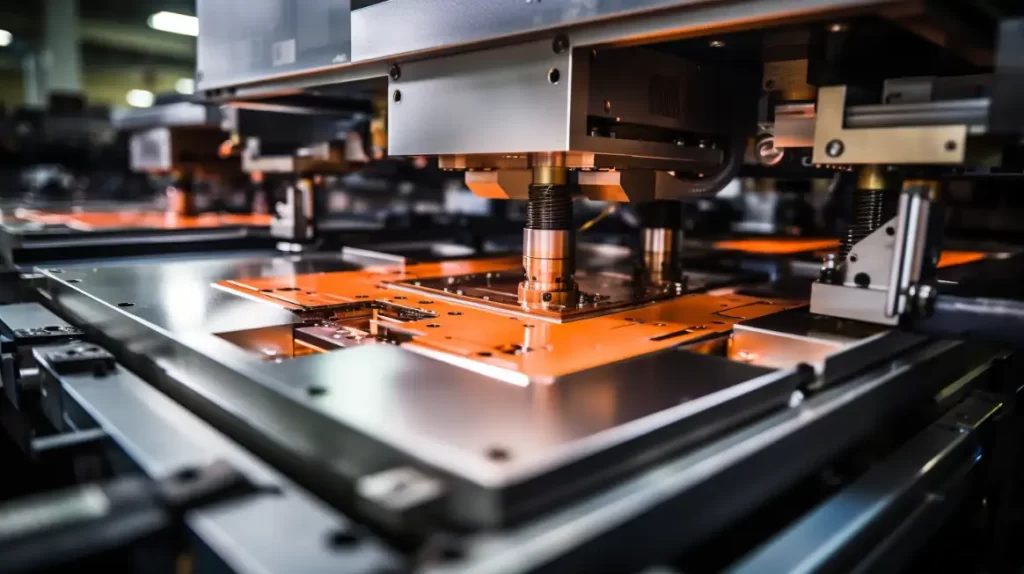

A estampagem de chapa metálica é um método de conformação a frio. Dá forma ao metal sem calor. Uma prensa de estampagem empurra o metal para uma matriz, dando-lhe uma forma específica. O processo é rápido e repetível. É adequado para a produção de grandes volumes.

A ideia central é simples. Um punção empurra para baixo uma folha de metal. Por baixo, uma matriz suporta o material. A forma da matriz e do punção controla a forma da peça.

Esta ação altera permanentemente a forma da chapa. A prensa deve aplicar pressão suficiente para deformar o metal sem o rachar. Podem ocorrer diferentes operações de corte, dobragem ou estiramento durante um ciclo de prensagem.

A estampagem é efectuada através de três elementos fundamentais: força, ferramentas e movimento.

- Força vem da prensa. A prensa deve corresponder à resistência e à espessura do metal.

- O dado molda o metal. É uma ferramenta feita à medida de cada parte do projeto.

- A imprensa controla a velocidade e a pressão. Pode ser mecânico ou hidráulico.

Juntos, formam um sistema que converte folhas planas em peças 3D precisas. Cada ciclo produz o mesmo resultado. Esta repetibilidade é o que torna a estampagem óptima para a produção em massa.

Como funciona a estampagem de chapa metálica?

A estampagem de chapas metálicas segue um processo simples. Cada passo ajuda a transformar o material em bruto numa peça acabada. Eis como funciona do princípio ao fim.

Etapa 1: Seleção e preparação do material

O processo começa com a seleção do metal certo. As escolhas mais comuns incluem o aço inoxidável, o alumínio, o aço-carbono e o cobre. O material encontra-se normalmente em forma de bobina ou folha.

Passo 2: Alimentar o material

De seguida, a chapa metálica é introduzida na prensa. Este processo pode ser efectuado manual ou automaticamente. Em tiragens de grande volume, os sistemas de alimentação de bobinas utilizam rolos para alimentar o metal continuamente. Para tiragens curtas ou prototipagem, são frequentemente utilizados espaços em branco individuais.

Etapa 3: Configuração de ferramentas

As ferramentas incluem o conjunto de punções e matrizes. Estas ferramentas são colocadas no interior da prensa. A forma da matriz e do punção corresponde ao desenho da peça. Determinam a forma, os furos, as curvas e as dobras da peça final.

Passo 4: Premir Operação

A prensa empurra o punção para o metal e contra a matriz. Isto aplica força para moldar ou cortar o metal. Dependendo das ferramentas, pode fazer furos, dobrar arestas ou formar curvas - tudo num único golpe.

Etapa 5: Ejeção e remoção de peças

Quando o curso está completo, a prensa levanta-se. A peça acabada é ejectada automaticamente ou removida à mão. As aparas ou o material em excesso também são removidos.

Principais tipos de processos de estampagem de chapa metálica

A estampagem de chapa metálica não é um método único. Cada método adapta-se a diferentes necessidades com base na forma, volume e complexidade da peça. Abaixo estão os tipos mais comuns utilizados no fabrico.

Estampagem Progressiva

Estampagem progressiva utiliza uma longa tira de metal alimentada através de várias estações numa única matriz. Cada estação executa uma ação diferente - corte, dobragem ou perfuração. A peça forma-se passo a passo à medida que a tira avança.

Este processo é rápido e eficiente. É o melhor para peças de grande volume com múltiplas caraterísticas. Reduz o manuseamento e proporciona resultados consistentes.

Estampagem de matriz de transferência

Estampagem por transferência trabalha com peças em bruto individuais em vez de uma tira contínua. Braços robotizados ou transferências mecânicas movem cada peça em bruto de uma matriz para a seguinte. Cada matriz efectua uma operação.

Este método é excelente para peças maiores ou mais profundas. Permite uma modelação mais complexa do que as matrizes progressivas e adequa-se a volumes de produção médios a elevados.

Estampagem em quatro faces

A estampagem de quatro lâminas, ou multi-lâminas, utiliza quatro ferramentas deslizantes dispostas à volta da peça. Estas ferramentas dobram, cortam ou formam simultaneamente o material a partir de diferentes ângulos.

É ideal para peças pequenas e intrincadas com curvas complexas. É altamente eficiente para lotes médios a grandes e reduz as operações secundárias.

Supressão fina

Corte fino produz peças com arestas lisas e tolerâncias apertadas. Utiliza uma pressão mais elevada do que a estampagem normal e inclui frequentemente passos adicionais, como a fixação antes do corte.

Este processo é utilizado para peças de precisão, especialmente nos sectores automóvel e eletrónico. As arestas de corte limpo reduzem a necessidade de acabamento posterior.

Desenho profundo

Desenho profundo transforma o metal plano em formas profundas e ocas. Um punção força a folha numa cavidade de matriz, esticando-a numa forma de caixa ou cilindro. É utilizado para fabricar contentores, caixas e outras peças profundas.

Este processo lida com peças com grandes rácios de profundidade/diâmetro. Requer metais dúcteis como o alumínio, o cobre ou o aço com baixo teor de carbono.

Técnicas comuns de estampagem

Cada operação de estampagem executa uma tarefa específica. Algumas moldam o metal. Outras removem partes do metal. Estas técnicas são frequentemente combinadas para produzir uma peça numa única passagem.

Supressão

Supressão corta uma forma plana a partir de uma folha de metal. A peça em bruto torna-se a própria peça. É normalmente o primeiro passo na estampagem. O corte deve ser preciso, uma vez que define o bordo exterior da peça.

Este método é rápido e funciona bem para peças que necessitam de tolerâncias apertadas e arestas limpas.

Piercing e perfuração

A perfuração cria buracos ou aberturas no metal. A perfuração faz o mesmo, mas pode remover mais material. Ambos utilizam uma configuração de punção e matriz para cortar a chapa.

São utilizados para fazer furos para fixadores, ventilação ou caraterísticas de design. O material residual é designado por "slug" e é normalmente eliminado.

Gravação em relevo

A gravação em relevo forma formas elevadas ou rebaixadas no metal sem o cortar. Acrescenta textura, logótipos ou pormenores funcionais como nervuras de reforço.

Esta técnica melhora a resistência e o design das peças. É frequentemente utilizada para efeitos de marca ou visuais em coberturas, painéis e revestimentos.

Cunhando

A cunhagem utiliza uma pressão muito elevada para formar pormenores finos no metal. Aplana e comprime a superfície. Isto ajuda a obter tolerâncias apertadas e caraterísticas nítidas.

É comum em contactos eléctricos, moedas e outras peças pequenas e de alta precisão.

Dobragem e flangeamento

Dobrando altera o ângulo de uma secção metálica. O flangeamento cria uma aresta ou rebordo que sobressai. Ambos são utilizados para construir a geometria da peça ou reforçar a estrutura.

Estes são passos básicos em muitas peças estampadas, especialmente suportes, armações e caixas.

Tipos e capacidades de prensas de estampagem

A prensa é o coração de qualquer operação de estampagem. O seu tipo e potência afectam a qualidade da peça, a velocidade e o custo global. A escolha do material correto depende do material, do tamanho da peça e das necessidades do processo.

Prensas mecânicas

As prensas mecânicas utilizam um motor e um volante para acionar o êmbolo. Proporcionam golpes rápidos e consistentes. Estas prensas são ideais para corte, perfuração e moldagem superficial.

São as melhores para produções de alta velocidade e de grande volume. No entanto, a sua profundidade de curso e força são fixas, o que limita a flexibilidade.

Prensas hidráulicas

As prensas hidráulicas utilizam a pressão do fluido para mover o cilindro. A velocidade e a força podem ser ajustadas. Isto torna-as mais versáteis do que as prensas mecânicas.

São melhores para estiramento profundo e formação de metais mais espessos. Estas prensas são mais lentas mas mais controladas, o que ajuda a reduzir os defeitos das peças em formas complexas.

Servoprensas

As prensas servo utilizam motores eléctricos em vez dos sistemas de acionamento tradicionais. Oferecem um controlo preciso da velocidade, posição e pressão. O curso pode ser programado para se adequar a cada trabalho.

Este tipo oferece a maior flexibilidade. Combina velocidade com controlo, tornando-o ideal para peças que requerem elevada precisão e forças de conformação variáveis.

Considerações sobre a tonelagem e a velocidade da prensa

A tonelagem da prensa é a quantidade de força que a prensa pode aplicar. Deve corresponder ao tipo de material, espessura e tamanho da peça. Se a tonelagem for demasiado baixa, o metal não se formará. Se for demasiado elevada, as ferramentas podem ficar danificadas.

A velocidade afecta a produção e a qualidade das peças. Velocidades mais elevadas significam mais peças por hora. Mas demasiada velocidade pode causar calor, desgaste ou distorção das peças. O equilíbrio entre a tonelagem e a velocidade é fundamental para um processo de estampagem estável e de alta qualidade.

Ferramenta de matriz na estampagem de chapas metálicas

As ferramentas moldam o metal e definem a peça. A configuração das ferramentas deve corresponder ao design, material e volume da peça. Boas ferramentas significam peças melhores, menos desperdício e tiragens mais rápidas.

Tipos de matrizes: Simples, Composto e Progressivo

- Tintas simples realizam uma operação por curso da prensa, como cortar ou dobrar. São utilizadas para peças básicas ou de baixo volume.

- Caçonetes compostos permitem efetuar vários cortes num só golpe. São úteis para peças que necessitam de vários furos ou cortes de arestas de uma só vez.

- O progressivo morre combinam muitos passos num único molde. O metal move-se através de estações, formando caraterísticas passo a passo. Ideal para grandes séries de peças complexas.

Componentes da matriz: Punção, bloco de troquel, placa de decapagem

- Soco pressiona o metal para dentro da matriz. A sua forma corresponde ao elemento que forma ou corta.

- Bloco de matrizes mantém a forma da peça. Trabalha com o punção para formar ou cortar a chapa.

- Placa de decapagem mantém a folha no lugar e retira-a do punção após a formação.

Melhores práticas de conceção e manutenção de ferramentas

As ferramentas devem ser precisas, resistentes e duradouras. Utilizar aço endurecido para ferramentas para uma longa vida útil - conceber com pinos de alinhamento, folga e transições suaves para evitar encravamentos e defeitos.

A manutenção regular é fundamental. Limpe e inspeccione as ferramentas com frequência. Verifique se há desgaste, fissuras ou incrustações. As arestas afiadas devem manter-se afiadas. Um pequeno defeito na matriz pode arruinar muitas peças.

Vantagens da estampagem de chapa metálica

A estampagem de chapa metálica destaca-se pela sua velocidade, consistência e poupança de custos. Estes pontos fortes fazem dela uma escolha de topo para muitas linhas de produção, especialmente para peças de grande volume.

Produção a alta velocidade

A estampagem é rápida. Cada curso da prensa demora apenas alguns segundos - ou menos. As matrizes progressivas permitem múltiplas acções num só golpe, acelerando ainda mais o processo.

Eficiência de custos para grandes volumes

As ferramentas podem ser caras à partida. Mas assim que as matrizes estiverem prontas, o custo por peça cai rapidamente. Quanto mais peças produzir, mais baixo será o custo unitário.

Qualidade consistente e repetibilidade

Cada ciclo de prensagem produz a mesma forma, tamanho e acabamento. Uma vez selecionada, a estampagem mantém uma qualidade estável em milhares - ou milhões - de peças.

Seleção de materiais para estampagem

A escolha do material correto é um dos primeiros passos na estampagem. Afecta a forma como o metal se molda, a duração das ferramentas e o desempenho da peça.

Metais mais utilizados

- Aço é forte e económico. É utilizado em automóveis, electrodomésticos e equipamento industrial. O aço com baixo teor de carbono é fácil de moldar. O aço inoxidável oferece resistência à corrosão.

- Alumínio é leve e resistente à corrosão. É adequado para peças na indústria aeroespacial, eletrónica e produtos de consumo. É mais macio do que o aço e forma-se facilmente, mas pode exigir um controlo mais rigoroso do processo.

- Cobre conduz bem a eletricidade. É utilizado em contactos eléctricos, terminais e permutadores de calor. É macio, pelo que se carimba de forma limpa, mas pode colar-se às ferramentas.

- Latão é uma liga de cobre-zinco. Oferece boa força e resistência à corrosão com excelente formabilidade. É utilizada para peças decorativas, acessórios e componentes eléctricos.

Como é que as propriedades do material afectam a conformação?

Cada metal reage de forma diferente sob pressão. Os metais mais macios formam-se facilmente, mas podem esticar-se ou rasgar-se. Os metais mais duros resistem à formação e podem fissurar se forem demasiado trabalhados. A configuração da estampagem - força da prensa, forma da matriz e profundidade do curso - deve corresponder ao material.

Formabilidade, acabamento superficial, dorso da molae o endurecimento por trabalho, todos resultam das propriedades do metal. Conhecê-las ajuda a evitar fissuras, rugas ou desgaste da ferramenta.

Espessura da chapa, dureza e factores de ductilidade

- Grossura afecta a força da prensa. As folhas mais grossas necessitam de uma tonelagem mais elevada e de ferramentas mais fortes.

- Dureza tem impacto no desgaste da ferramenta. Os metais mais duros reduzem a vida útil da ferramenta.

- Ductilidade controla a distância que o metal pode esticar sem rasgar. Os metais mais dúcteis suportam estiramentos mais profundos e formas complexas.

Considerações sobre a conceção de peças estampadas

Uma boa conceção das peças torna a estampagem mais fácil, mais rápida e mais económica. Uma má conceção conduz ao desgaste das ferramentas, a desperdícios ou mesmo a falhas na produção. Estes pontos-chave ajudam a orientar melhores decisões.

Geometria e complexidade da peça

As formas simples são mais fáceis de estampar. As caraterísticas complexas - desenhos profundos, curvas apertadas ou ângulos estranhos - requerem mais ferramentas e configuração. Conceba peças com linhas limpas e transições suaves. Evite cantos afiados ou raios mínimos, exceto se necessário.

Se uma peça necessitar de furos, dobras e recortes, utilize uma disposição que permita uma sequência de estampagem suave. As matrizes progressivas funcionam melhor quando a geometria permite uma conformação passo-a-passo.

Tolerâncias e precisão dimensional

A estampagem pode manter tolerâncias apertadas, mas é menos precisa do que Maquinação CNC. Saiba onde as tolerâncias são mais importantes. Aplicar tolerâncias mais apertadas apenas a caraterísticas críticas para manter os custos baixos.

Ter em conta o retorno elástico do material, especialmente nas curvas. Os diferentes metais comportam-se de forma diferente após a conformação. Teste e ajuste os moldes com base em resultados reais e não apenas em dados CAD.

Minimizar os resíduos e a utilização de materiais

Concebido para uma utilização eficiente do material. Encaixe bem as peças no espaço em branco. Evite grandes recortes ou formas estranhas que deixem restos inutilizáveis.

Utilizar tamanhos de folha normalizados sempre que possível. Além disso, a orientação das peças deve ser considerada para reduzir as sobras de aparas. Menos desperdício significa custos mais baixos e tiragens mais rápidas.

Aplicações em todos os sectores

As peças estampadas estão em todo o lado. O processo apoia muitas indústrias que necessitam de componentes fortes, precisos e repetíveis feitos em escala.

Componentes Automotivos

A estampagem é um processo fundamental no fabrico de automóveis. Este processo produz colchetes, molduraspainéis da carroçaria, calhas dos bancos, coberturas da bateria e protecções térmicas.

Estruturas aeroespaciais

A indústria aeroespacial utiliza peças estampadas para controlo da resistência e do peso. Os itens padrão incluem clipes, protecções, suportes e painéis estruturais.

Caixas para eletrónica de consumo

As peças estampadas formam os invólucros exteriores e as estruturas internas de dispositivos como computadores portáteis, telefones e electrodomésticos. Estas peças necessitam de acabamentos suaves e ajustes apertados.

Invólucros para dispositivos médicos

Os produtos médicos necessitam de componentes limpos e fiáveis. As peças de aço inoxidável e alumínio estampadas são utilizadas em invólucros de dispositivos, protecções e estruturas de suporte.

Painéis de equipamento industrial

As máquinas industriais utilizam frequentemente painéis, coberturas e suportes estampados. Estas peças têm de ser resistentes, duradouras e fáceis de montar.

Conclusão

A estampagem de chapas metálicas é um método rápido e fiável para transformar chapas metálicas planas em peças funcionais. Suporta a produção de grandes volumes, fornece resultados consistentes e trabalha com vários materiais. A estampagem oferece uma solução escalável para muitas indústrias, desde quadros de automóveis a caixas de eletrónica.

Precisa de peças metálicas com estampagem personalizada para o seu projeto? Contate-nos hoje para obter um orçamento rápido e aconselhamento especializado da nossa experiente equipa de engenharia.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.