O corte a laser de chapa metálica é atualmente um dos métodos mais precisos e flexíveis no fabrico moderno. No entanto, muitos compradores de primeira viagem ainda enfrentam problemas comuns. Estes incluem desenhos pouco claros, a escolha dos materiais errados ou a falta de pormenores de tolerância. Estes erros resultam frequentemente em atrasos e aumento de custos.

Este artigo explica como evitar estes problemas antes de efetuar a sua encomenda. Aborda o funcionamento do processo de corte a laser, como selecionar os materiais certos, definir as tolerâncias adequadas e planear os acabamentos de superfície. Cada secção fornece sugestões simples e práticas para o ajudar a obter resultados precisos a um custo razoável.

Como funciona o corte a laser?

O corte a laser é um método que utiliza um feixe de luz focado para cortar chapas metálicas com elevada precisão. A energia do laser derrete ou vaporiza o material ao longo de um percurso definido, criando arestas limpas e suaves. Um sistema controlado por computador move o feixe com base no seu ficheiro CAD, permitindo a produção precisa de formas complexas, furos finos e cantos afiados.

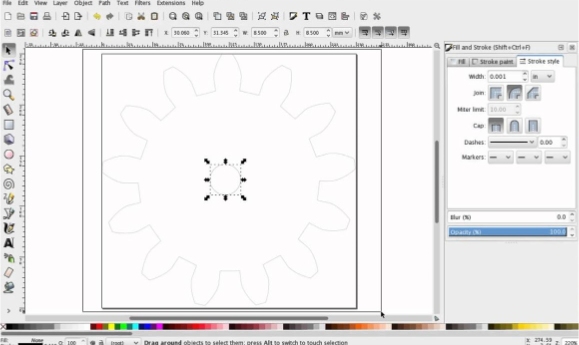

O processo começa quando um ficheiro de desenho, normalmente em formato DXF ou STEP, é carregado para o software da máquina. O software converte o desenho em trajectórias de corte. Depois, a cabeça do laser desloca-se ao longo da chapa, focando o feixe num ponto minúsculo. O feixe focalizado atinge temperaturas extremamente elevadas, derretendo instantaneamente o metal ao longo do trajeto.

Após o corte, as peças são separadas da folha. As pequenas rebarbas são limpas. Devido ao facto de a viga ser tão estreita, o corte - a largura do corte - é mínimo. Isto ajuda a reduzir o desperdício de material e garante arestas precisas.

Tipos de máquinas de corte a laser

Existem três tipos principais de máquinas de corte a laser: fibra, CO₂ e YAG. Cada tipo tem os seus pontos fortes e utilizações ideais.

Corte a laser de fibra utiliza um laser de estado sólido transmitido através de fibra ótica. É altamente eficiente e ideal para metais reflectores, como o aço inoxidável, o alumínio, o latão e o cobre. Os lasers de fibra proporcionam velocidades de corte rápidas, baixa manutenção e excelente precisão.

Corte a laser CO₂ utiliza uma mistura gasosa de dióxido de carbono, nitrogénio e hélio. Cria arestas suaves e pode cortar metais e não metais, como plástico, madeira e acrílico. Funciona melhor em aço macio e inoxidável de espessura média, mas é menos eficaz em metais reflectores como o alumínio ou o latão.

O corte a laser YAG é menos comum para chapas metálicas, mas é útil para marcar ou perfurar elementos finos. Pode trabalhar com metais finos e materiais especiais, embora normalmente funcione a velocidades mais lentas do que os lasers de fibra.

Preparação dos ficheiros de design

Ficheiros de design precisos são a base de peças precisas cortadas a laser. Uma formatação correta e layouts limpos ajudam a evitar erros e a manter a produção dentro do prazo. Eis como preparar os seus ficheiros CAD para garantir um processo de corte sem problemas.

Formatos de ficheiros aceites

A maioria dos sistemas de corte a laser utiliza diretamente os ficheiros CAD. Os formatos mais comuns incluem DXF, DWG, STEP, IGES e AI.

DXF e DWG são ideais para corte 2D. Definem contornos, furos e ranhuras utilizando linhas vectoriais. Estes formatos garantem contornos exactos para peças de chapa plana.

O STEP e o IGES funcionam melhor para modelos 3D. Permitem aos engenheiros visualizar toda a geometria e criar padrões planos para dobrar ou dobrar secções. Estes formatos são úteis para peças que requerem uma combinação de corte a laser e conformação.

Os ficheiros AI (Adobe Illustrator) são adequados para designs planos simples, como painéis ou sinais. Antes de os enviar, certifique-se de que os caminhos estão limpos, baseados em vectores e sem sobreposições.

Ao exportar, mantenha o desenho à escala 1:1 e elimine qualquer geometria oculta ou duplicada. Guarde cada peça como um ficheiro separado e identifique-o claramente com o tipo de material e a espessura. Isto ajuda os engenheiros a rever rapidamente os seus ficheiros e a evitar erros durante a configuração.

Dicas de design para um corte suave

Pequenos detalhes de design podem afetar significativamente a precisão do corte. Siga estas regras simples para melhorar os resultados e minimizar o retrabalho.

- Tamanho mínimo do elemento: Evitar elementos mais pequenos do que a largura do feixe de laser, normalmente 0,1-0,2 mm. Pequenos orifícios ou ranhuras finas podem derreter ou distorcer. Como orientação, defina o tamanho mínimo do orifício igual à espessura do material.

- Compensação de Kerf: O laser remove uma faixa estreita de material, designada por corte, ao longo do seu trajeto. Esta largura depende do material e do tipo de laser, variando normalmente entre 0,1 e 0,3 mm. Verifique se o seu fabricante ajusta automaticamente o corte ou se desloca o seu desenho para manter as dimensões exactas.

- Distância do furo à borda: Coloque os orifícios ou recortes a pelo menos uma espessura de material de distância do bordo exterior. Se estiverem demasiado próximos, o calor pode causar deformações ou áreas fracas. Para materiais mais espessos ou sensíveis ao calor, aumentar a distância melhora a resistência e a estabilidade da peça.

Escolher o material metálico correto

Cada metal comporta-se de forma diferente sob o laser. Compreender como cada material corta e como a espessura afecta a qualidade ajuda-o a escolher a melhor opção para o seu design.

Opções de materiais comuns

O alumínio é um material leve, durável e resistente à corrosão. É frequentemente utilizado em caixas, painéis e caixas electrónicas. O alumínio corta rapidamente mas reflecte a luz, pelo que os lasers de fibra são a melhor escolha. As folhas finas, que variam entre 1 e 4 mm, cortam de forma limpa e deixam as arestas lisas e brilhantes.

O aço inoxidável combina alta resistência, resistência à corrosão e um acabamento atrativo. É amplamente utilizado em dispositivos médicos, equipamento alimentar e produtos de exterior. Tanto os lasers de fibra como os de CO₂ podem cortar aço inoxidável, produzindo arestas suaves com poucas ou nenhumas rebarbas.

O aço-carbono (também conhecido como aço macio) é forte, económico e fácil de processar. É a opção mais comum para suportes, armações e fabrico geral. Os lasers de fibra e de CO₂ funcionam bem, especialmente quando é utilizado gás de assistência de oxigénio para aumentar a velocidade de corte.

O latão oferece um aspeto decorativo e resiste à corrosão, tornando-o popular para sinalização e painéis arquitectónicos. Como o latão reflecte a luz laser, os lasers de fibra são mais eficazes para o cortar do que os lasers de CO₂.

Espessura do material e seu impacto

A espessura do material tem uma influência significativa nos resultados do corte. As chapas finas cortam mais rapidamente e deixam as arestas mais suaves, enquanto as chapas grossas requerem mais potência e movimentos mais lentos.

Por exemplo, uma chapa de aço inoxidável de 1 mm corta quase instantaneamente com um rebordo limpo e espelhado. Uma chapa de 6 mm, no entanto, necessita de uma potência mais elevada e de uma velocidade mais lenta para cortar completamente, o que pode embotar ligeiramente o rebordo.

Os materiais mais espessos também retêm mais calor, aumentando a hipótese de deformação ou descoloração - especialmente em peças pequenas. A utilização de grelhas de suporte e dos gases de assistência corretos ajuda a controlar o calor e a manter as arestas limpas.

Em termos de custos, as chapas mais grossas requerem tempos de corte mais longos e consomem mais energia, o que torna o seu processamento mais dispendioso. Alguns fabricantes cobram por tempo de corte, o que significa que otimizar o seu design e a espessura do material pode poupar tempo e dinheiro.

Definição de tolerâncias e precisão dimensional

Uma boa precisão depende do rigor das tolerâncias e da estabilidade das condições de corte. Compreender o que o corte a laser pode alcançar - e o que o pode afetar - ajuda-o a conceber peças que se encaixam perfeitamente e que não ultrapassam o orçamento.

Tolerâncias típicas de corte a laser

As máquinas de corte a laser modernas podem atingir tolerâncias de cerca de ±0,1 mm para a maioria das peças de chapa metálica. Para chapas frágeis ou formas simples, a precisão pode ser tão elevada como ±0,05 mm. Estes níveis são mais do que suficientes para a maioria dos suportes, painéis e caixas.

Se o seu projeto exigir ajustes muito apertados ou caraterísticas altamente detalhadas, poderá ser necessária maquinação adicional. Tolerâncias mais apertadas do que ±0,05 mm necessitam frequentemente de processos secundários, tais como fresagem, alargamento ou retificação. Estes processos ajudam a aperfeiçoar pequenos orifícios, ranhuras ou arestas críticas que o laser, por si só, não consegue aperfeiçoar.

Ao definir tolerâncias, é melhor especificá-las apenas onde são verdadeiramente importantes. A aplicação de tolerâncias apertadas em todo o lado aumenta o custo e o tempo de produção. Manter as áreas funcionais rigorosas e permitir limites mais flexíveis noutras áreas mantém a precisão sem despesas desnecessárias.

Factores que afectam a precisão

Há vários factores que influenciam a precisão com que um cortador a laser pode corresponder às dimensões do seu desenho.

A calibração da máquina é um elemento fundamental. A calibração regular assegura que o feixe está perfeitamente alinhado e focado, mantendo a consistência em cada corte. Mesmo pequenos desalinhamentos podem causar arestas irregulares ou ligeiras variações de forma.

A planicidade do material também afecta a precisão. Se a folha estiver dobrada ou irregular, o laser pode perder o foco, o que pode alterar a largura da fenda e a profundidade do corte. A utilização de material plano e nivelado ajuda a manter resultados consistentes.

A expansão térmica é outro fator. O calor do laser pode fazer com que o metal se expanda ligeiramente durante o corte. Quando a peça arrefece, contrai-se novamente, levando por vezes a pequenas alterações dimensionais. Este efeito é mais pronunciado em chapas e materiais mais espessos, como o aço inoxidável, que retêm o calor durante um período mais longo.

Seleção do acabamento de superfície correto

O acabamento da superfície determina tanto o aspeto da sua peça como o seu desempenho a longo prazo. A escolha do acabamento correto melhora a durabilidade, o aspeto e a resistência à corrosão. Aqui estão os métodos de acabamento mais comuns, juntamente com orientações sobre quando aplicá-los.

Processos de acabamento comuns

Anodização é amplamente utilizado para peças de alumínio. Cria uma camada de óxido dura e protetora que evita a corrosão e pode ser tingida em várias cores. Este acabamento melhora o aspeto e a resistência ao desgaste, tornando-o ideal para caixas electrónicas, painéis decorativos e componentes exteriores.

Revestimento em pó utiliza um processo eletrostático para aplicar pó seco, que é depois curado através de cozedura para formar uma camada forte e uniforme. Funciona em aço, aço inoxidável e alumínio. As peças com revestimento em pó resistem a riscos, ferrugem e desbotamento, e estão disponíveis numa vasta gama de cores. É normalmente utilizado para coberturas de máquinas, caixas e produtos de consumo.

Polimento alisa e ilumina a superfície, dando-lhe um aspeto refletor. É frequentemente aplicado ao aço inoxidável para obter um aspeto limpo e espelhado. O polimento também elimina pequenos defeitos e melhora a higiene, tornando-o adequado para aplicações médicas, alimentares e decorativas.

Escovagem confere uma textura delicada e linear ao metal utilizando cintas ou discos abrasivos. Reduz o brilho e cria um acabamento suave e mate. Este tipo de acabamento é popular para caixas de controlo, painéis e aparelhos onde se pretende um aspeto uniforme e profissional.

Quando terminar antes ou depois de cortar?

O acabamento pode ser efectuado antes ou depois do corte a laser, dependendo do design e dos requisitos visuais.

Os materiais pré-acabados - como o alumínio anodizado ou o aço inoxidável escovado - são convenientes quando são aceitáveis pequenas marcas de calor junto às extremidades. Poupam tempo e eliminam passos extra após o corte. No entanto, o corte através de camadas revestidas ou pintadas pode, por vezes, deixar uma ligeira descoloração nas extremidades.

Para peças que devem ter um aspeto perfeito, o pós-processamento após o corte é a melhor escolha. Remove quaisquer rebarbas, oxidação ou manchas de calor que possam ocorrer durante o processo de corte. O pós-acabamento também assegura que os revestimentos ou tratamentos cobrem todas as superfícies uniformemente, incluindo as arestas e os orifícios cortados.

Otimizar a sua encomenda em termos de custos e prazos de entrega

Pequenas alterações de conceção e planeamento podem fazer uma grande diferença em termos de custo e rapidez. Eis como encomendar de forma inteligente e obter resultados mais rápidos e económicos.

Ordens de lote versus ordens de protótipo

O corte a laser requer trabalho de configuração, incluindo a preparação do ficheiro, a calibração da máquina e o posicionamento da folha. Estes passos demoram aproximadamente o mesmo tempo, quer esteja a cortar uma peça ou centenas. É por isso que as encomendas de protótipos custam normalmente mais por peça - o custo de configuração é partilhado por menos peças e as pequenas tiragens necessitam frequentemente de mais manuseamento manual ou ajustes.

As encomendas em lote, por outro lado, são muito mais eficientes. Uma vez concluída a configuração, a máquina pode funcionar continuamente, cortando muitas peças com um mínimo de supervisão. Isto reduz o custo por unidade e assegura uma qualidade consistente em todo o lote. Para grandes séries de produção, esta eficiência faz uma grande diferença tanto em termos de tempo como de orçamento.

Sugestões de conceção para fabrico

Um bom design não só tem bom aspeto como também ajuda a reduzir os custos de produção. Eis algumas formas de tornar as suas peças mais fáceis e mais rápidas de cortar:

- Simplificar a geometria. Evite formas demasiado detalhadas ou decorações desnecessárias que aumentam o tempo de corte. As linhas rectas e as curvas suaves cortam de forma mais eficiente, reduzindo a acumulação de calor.

- Agrupar peças semelhantes. Combine componentes feitos do mesmo material e espessura num único trabalho de corte. Isto limita as mudanças de material e encurta o tempo de preparação.

- Utilizar o aninhamento eficiente. O agrupamento significa dispor as peças na chapa de modo a utilizar o máximo de material possível. Deixar um pequeno espaço - cerca de 1-2 mm - para o controlo do corte e do calor. Uma boa colocação reduz os desperdícios e poupa nos custos da matéria-prima.

- Adicionar pequenas patilhas ou micro-juntas. Estes mantêm as peças presas à folha durante o corte, impedindo-as de se inclinarem ou deslocarem. Ajuda a manter as arestas mais limpas e reduz a necessidade de retrabalho.

- Evitar raios de canto apertados. Os cantos afiados demoram mais tempo a cortar e desgastam o bocal mais rapidamente. A adição de pequenos filetes torna o corte mais suave, prolonga a vida útil da ferramenta e melhora a qualidade da aresta.

Por que trabalhar com Shengen para corte a laser personalizado?

Quando a precisão, a velocidade e a fiabilidade são cruciais, é essencial selecionar o parceiro de fabrico certo. Na Shengen, fornecemos apoio completo - desde a revisão do projeto até à produção final - assegurando que cada peça cumpre os seus requisitos exactos com uma qualidade consistente em que pode confiar.

A nossa equipa de engenharia analisa cuidadosamente cada ficheiro CAD antes de iniciar o corte. Verificam as dimensões, as tolerâncias e o espaçamento das arestas para garantir que cada peça é optimizada para um corte suave e uma montagem precisa. Esta revisão na fase inicial ajuda a evitar erros que poderiam levar a atrasos na produção ou a custos adicionais.

Também damos sugestões práticas de design para tornar as suas peças mais fáceis e económicas de produzir. Quer se trate de ajustar os tamanhos dos furos para obter cortes mais limpos ou de otimizar as disposições de encaixe para minimizar o desperdício de material, os nossos engenheiros fornecem soluções que poupam tempo e recursos. Receberá um feedback claro antes do início do fabrico, assegurando que as suas peças são precisas na primeira execução.

Carregue hoje os seus desenhos CAD para uma análise DFM gratuita. A nossa equipa de engenharia avaliará a capacidade de fabrico do seu desenho e fornecerá um orçamento rápido e preciso para o seu projeto de corte a laser de metal personalizado.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.