A precisão faz a diferença entre um protótipo que se encaixa perfeitamente e um que falha durante a montagem. No fabrico de chapas metálicas, mesmo um ligeiro desvio pode provocar folgas, vibrações ou um mau desempenho. As tolerâncias apertadas não são apenas números - elas garantem que cada peça se encaixa e funciona como projetado.

Atingir este nível de precisão requer mais do que máquinas avançadas. São necessárias escolhas de design inteligentes, um controlo de processo estável e uma inspeção cuidadosa. Neste artigo, vamos explorar a forma como as tolerâncias apertadas são alcançadas e os factores que as afectam. Também discutiremos como os engenheiros e os fabricantes podem trabalhar em conjunto para criar peças de chapa metálica precisas e fiáveis.

Compreender a exatidão dimensional

No fabrico de chapas metálicas, tolerância refere-se à diferença admissível entre a dimensão projectada e a peça acabada real. Cada passo, desde o corte à dobragem, inclui uma pequena margem de erro. Esta margem define o quão perto a peça deve estar do tamanho pretendido. As tolerâncias são normalmente medidas em milímetros (mm) ou micrómetros (µm), dependendo do nível de precisão exigido para a peça.

A precisão dimensional garante que as peças se encaixam bem durante a montagem. Quando as dimensões excedem a tolerância definida, as peças podem não se alinhar ou podem surgir folgas, o que pode afetar o desempenho. Para protótipos de trabalho, manter dimensões precisas é crucial para testar e garantir a funcionalidade no mundo real.

Intervalos de tolerância típicos

Cada processo de fabrico atinge um nível de precisão diferente. Corte a laser tem normalmente uma tolerância de aproximadamente ±0,1 mm, dependendo do material e da configuração de corte. Maquinação CNC oferece um controlo ainda mais apertado, muitas vezes com uma precisão de ±0,05 mm ou superior, especialmente para peças mais pequenas e mais detalhadas.

Processos como flexão ou a enformação têm gamas mais amplas, normalmente entre ±0,2 mm e ±0,5 mm. Estes processos são influenciados por factores como o retorno elástico e a flexibilidade do material. Soldadura e a montagem podem também acrescentar pequenas variações, especialmente quando o calor provoca distorção.

Factores que influenciam a capacidade de tolerância

Muitos factores influenciam a precisão com que uma peça pode ser fabricada. O tipo de material é um dos mais importantes. O aço inoxidável, por exemplo, é mais complexo e menos flexível do que o alumínio, o que afecta a sua resposta à conformação ou ao corte. Os materiais mais espessos são também mais difíceis de controlar devido à expansão térmica e às alterações na pressão da máquina.

A configuração da máquina também tem um impacto significativo. Uma calibração correta, ferramentas limpas e condições de temperatura estáveis contribuem para uma maior consistência. Operadores qualificados e métodos de inspeção adequados também ajudam as peças a manterem-se dentro dos limites exigidos.

Desafios na manutenção de tolerâncias rigorosas

Mesmo com máquinas modernas, manter cada peça dentro de tolerâncias apertadas não é simples. Cada fase do fabrico pode introduzir pequenas alterações que afectam a precisão e a consistência das peças.

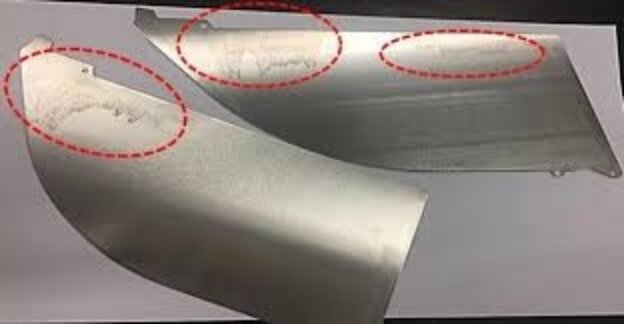

Deformação e tensão de materiais

As chapas metálicas podem deformar-se sob a influência do calor, da pressão ou do stress. Ao soldar ou cortar a laser, o calor faz com que o metal se expanda e depois encolha à medida que arrefece. Este processo pode provocar deformações ou ligeiras alterações dimensionais, fazendo com que a peça se desvie da tolerância pretendida.

A tensão interna do metal também pode causar problemas. Os materiais que foram laminados ou formados antes do corte podem manter uma tensão acumulada. Quando essa tensão é libertada, a peça pode dobrar-se ou torcer-se, o que afecta a sua planicidade e o alinhamento dos furos. Durante a dobragem, o retorno elástico ocorre quando o metal tenta regressar à sua forma original depois de a pressão ser removida. A quantidade de retorno elástico depende do material e da sua espessura, pelo que as ferramentas devem ser ajustadas para compensar.

Desgaste de equipamentos e ferramentas

A precisão da máquina depende da calibração e manutenção regulares. Com o tempo, os punções, matrizes e cabeças de corte desgastam-se, o que altera ligeiramente as peças que produzem. Mesmo um ligeiro desgaste pode levar a resultados inconsistentes entre ciclos de produção.

A inspeção de rotina e a recalibração ajudam a manter as tolerâncias estáveis. As máquinas CNC devem ser verificadas quanto a erros de alinhamento, folga e posicionamento. Manter as ferramentas e as máquinas em boas condições garante que cada peça corresponde às dimensões pretendidas e reduz a variação causada pelo desgaste.

Factores humanos e ambientais

A experiência do operador também desempenha um papel importante na manutenção da precisão. Os técnicos qualificados sabem como ajustar parâmetros, gerir materiais e detetar problemas numa fase inicial. Em contrapartida, pequenos erros de configuração ou um manuseamento inconsistente podem levar a desvios de medição.

As condições ambientais, como a temperatura e a humidade, também podem influenciar os resultados. Os metais expandem-se ou contraem-se em resposta às mudanças de temperatura e a humidade pode afetar os revestimentos ou a aderência. Manter um ambiente de oficina estável e limpo ajuda a minimizar estes efeitos, garantindo uma precisão consistente em todas as peças.

Seleção de processos para prototipagem de alta precisão

A seleção do processo de fabrico adequado é a base para alcançar tolerâncias precisas na prototipagem de chapas metálicas. A produção de alta precisão baseia-se em métodos que controlam a variação e mantêm a consistência ao longo de todo o processo.

Corte e dobragem por laser CNC

O corte a laser CNC proporciona arestas limpas e dimensões exactas através de movimentos guiados por computador. O feixe focalizado do laser derrete ou corta o metal com uma distorção térmica mínima, ajudando a manter a planura e a precisão. Os sistemas CNC avançados podem manter tolerâncias de cerca de ±0,1 mm, assegurando que cada peça se mantém fiel ao projeto pretendido. A calibração automatizada e a saída de energia estável melhoram ainda mais a consistência em várias folhas.

As prensas CNC oferecem uma precisão semelhante na dobragem. Os medidores de retorno programáveis e os sensores de ângulo tornam cada dobragem repetível e precisa. Parâmetros como velocidade, pressão e compensação de material são definidos digitalmente, permitindo resultados consistentes mesmo com formas complexas. A automatização reduz o erro humano e ajuda a manter uma qualidade de dobragem uniforme em toda a produção.

Soldadura e montagem de precisão

A precisão da soldadura é crucial para manter as peças dentro da tolerância. O calor da soldadura pode provocar a expansão e contração do metal, resultando em distorção. A soldadura de precisão utiliza calor controlado e dispositivos bem concebidos para manter os componentes no alinhamento correto. Métodos como a soldadura TIG ou a laser proporcionam um melhor controlo para metais finos e montagens apertadas.

Os dispositivos de fixação mantêm as peças estáveis durante o processo e ajudam a evitar deslocamentos à medida que as soldaduras arrefecem. O planeamento das sequências de soldadura e a aplicação do endireitamento pós-soldadura podem limitar ainda mais a deformação. Procedimentos de soldadura consistentes garantem que as peças montadas mantêm a forma pretendida.

Impacto do acabamento de superfícies

Acabamento da superfície pode parecer um passo cosmético, mas também afecta as dimensões. O revestimento, a galvanização ou o polimento adicionam camadas finas de material que podem alterar ligeiramente a espessura. Por exemplo, revestimento em pó acrescenta cerca de 0,05 a 0,15 mm por lado, enquanto anodização ou a galvanoplastia adiciona camadas mais pequenas, mas ainda assim mensuráveis.

Os projectistas devem considerar estas alterações na fase inicial do projeto. A realização de pequenos ajustes durante a maquinagem ou a conformação garante que a peça acabada tenha o tamanho exato quando o acabamento da superfície for aplicado. Um planeamento cuidadoso evita a acumulação de tolerâncias e garante um ajuste preciso na montagem final.

Controlo de qualidade e métodos de inspeção

A precisão não pára quando uma peça é fabricada - tem de ser verificada e comprovada. Uma inspeção cuidadosa garante que cada peça cumpre os requisitos de design e tem um desempenho consistente em todos os lotes.

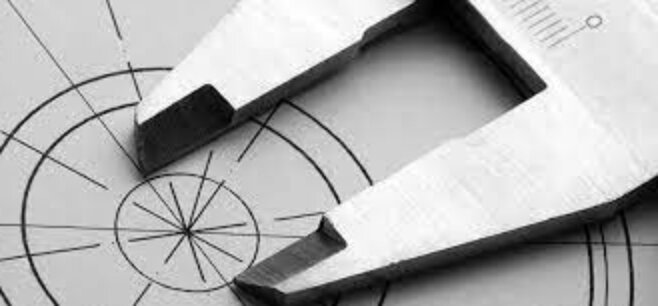

Técnicas de medição dimensional

A medição dimensional é o núcleo do controlo de qualidade. Ferramentas simples, como paquímetros e micrómetros, são frequentemente utilizadas para verificações rápidas ou inspeção de peças pequenas. Fornecem leituras rápidas e fiáveis para caraterísticas como diâmetros de orifícios, ângulos de curvatura e distâncias de arestas.

Para peças que necessitam de maior precisão ou que têm formas complexas, máquinas de medição por coordenadas (CMMs) são o padrão. As máquinas de medição por coordenadas registam pontos 3D precisos para confirmar que todas as dimensões correspondem a uma precisão de micrómetros. Os scanners laser executam uma tarefa semelhante, mas mais rapidamente, gerando mapas de superfície detalhados para comparação com modelos CAD.

Inspeção em processo vs. inspeção final

A inspeção durante o processo ocorre durante o fabrico, e não após a conclusão. Esta abordagem ajuda a detetar problemas numa fase inicial, reduzindo o retrabalho e o desperdício de material. Por exemplo, os sensores digitais ou as sondas na máquina podem medir as dimensões das peças diretamente durante o processo de produção. Os operadores podem então efetuar imediatamente pequenos ajustes para manter as peças dentro da tolerância.

A inspeção final ocorre após a conclusão da produção. Inclui verificações dimensionais completas, inspeção visual e, por vezes, testes funcionais. Este passo assegura que todas as peças acabadas cumprem os requisitos do cliente antes da entrega. No entanto, confiar apenas na inspeção final pode não ter em conta as variações do processo nas fases iniciais. A utilização conjunta das inspecções em processo e final proporciona um maior controlo e uma melhor consistência.

Controlo Estatístico do Processo (SPC)

O Controlo Estatístico do Processo (SPC) utiliza dados para monitorizar e manter a estabilidade do processo. Ao recolher medições regulares da produção, o SPC ajuda a detetar tendências antes que estas conduzam a defeitos. Os gráficos de controlo mostram quando um processo começa a desviar-se para além dos limites definidos, levando a ajustes atempados.

O CEP mantém a previsibilidade da variação e mantém-na dentro da tolerância. Altera a gestão da qualidade de uma abordagem reactiva para uma abordagem que previne problemas. Com o tempo, este método constrói um processo estável e repetível que produz consistentemente peças precisas e de alta qualidade.

A abordagem da Shengen à garantia de tolerância

A manutenção da precisão requer estrutura, trabalho de equipa e a tecnologia certa. Na Shengen, combinamos equipamento moderno, documentação detalhada e colaboração estreita para garantir que cada peça cumpre os seus objectivos de tolerância.

Equipamento calibrado e técnicos qualificados

A nossa oficina utiliza ferramentas de medição certificadas que são regularmente calibradas para cumprir as normas internacionais. Instrumentos como máquinas de medição por coordenadas (CMM), paquímetros digitais e sistemas laser são verificados antes da utilização para garantir uma precisão consistente.

Só as ferramentas não são suficientes. Técnicos qualificados tratam cada medição com cuidado. A nossa equipa recebe formação contínua em inspeção, calibração e análise de tolerância. Compreendem como os materiais e os métodos de fabrico afectam a precisão e podem efetuar ajustes em tempo real para manter a qualidade.

Fluxo de trabalho de qualidade documentado

Seguimos um sistema de gestão da qualidade baseado nas normas ISO. Cada passo do nosso processo de inspeção é documentado. Cada lote inclui dados de medição detalhados, registos de controlo do processo e relatórios de inspeção para uma rastreabilidade total.

Todos os instrumentos de medição são controlados para garantir a manutenção de calendários de calibração regulares. As auditorias internas confirmam que todos os procedimentos cumprem a norma ISO 9001 e normas relacionadas. Esta estrutura mantém o nosso processo de inspeção consistente, transparente e fiável.

Colaboração entre departamentos

A garantia de tolerância começa antes do início da produção. As nossas equipas de engenharia e qualidade trabalham em conjunto para rever desenhos e discutir potenciais desafios. As avaliações iniciais do projeto ajudam a identificar riscos relacionados com a seleção de materiais ou a escolha de processos.

Esta colaboração reduz o retrabalho e garante que o projeto se alinha com as capacidades reais de fabrico. Ao partilhar conhecimentos entre departamentos, conseguimos uma precisão repetível e confiança em cada protótipo e lote de produção.

Como projetar para tolerâncias fabricáveis?

Boas escolhas de design ajudam a evitar problemas de produção. A definição cuidadosa das tolerâncias mantém o equilíbrio correto entre desempenho, custo e facilidade de fabrico.

Equilíbrio entre funcionalidade e custo

Cada peça inclui caraterísticas críticas e não críticas. As áreas que afectam a montagem - como orifícios de fixação, arestas de acoplamento ou ranhuras de alinhamento - necessitam frequentemente de tolerâncias apertadas. As superfícies que não afectam a função podem utilizar tolerâncias mais flexíveis. A especificação excessiva de tolerâncias aumenta os custos de produção e aumenta o tempo de execução sem melhorar o desempenho.

Os projectistas devem pensar na forma como cada tolerância apoia o objetivo da peça. A utilização de valores de tolerância padrão sempre que possível mantém o fabrico mais simples e mais consistente. Encontrar um equilíbrio entre precisão e praticidade permite aos fabricantes produzir peças exactas sem dificuldades excessivas.

Consulta DFM (Design for Manufacturability)

A comunicação precoce entre projectistas e fabricantes evita objectivos de tolerância irrealistas. Uma revisão DFM examina a geometria, os materiais e os limites do processo antes do início da produção. Os fabricantes podem então recomendar ajustes que mantenham a função intacta, simplificando a produção.

Por exemplo, se uma caraterística de corte a laser requer um alinhamento extremamente apertado, o projetista pode ajustar o espaçamento ou o diâmetro do furo para corresponder às capacidades típicas da máquina. Abordar estes pormenores numa fase inicial evita redesenhos posteriores e garante que a peça se adapta às condições reais de produção.

Ajustes de conceção comuns

Pequenos ajustes no design podem tornar o fabrico mais suave e mais preciso. O aumento do raio de curvatura reduz a tensão e minimiza o retorno elástico. Simplificar as juntas de soldadura reduz o tempo de preparação e limita a distorção térmica. Ajustar a colocação de furos ou adicionar separadores de localização melhora o alinhamento da peça durante a montagem.

Mesmo pequenos ajustes podem fazer uma grande diferença na consistência e repetibilidade. Quando os projectistas e os engenheiros trabalham em estreita colaboração desde o início, criam peças que são precisas e eficientes de fabricar, fornecendo resultados de alta qualidade com menos problemas de produção.

O que acontece se as tolerâncias forem demasiado apertadas para serem alcançadas?

Quando as tolerâncias excedem o que o processo pode fornecer, são necessários ajustes. Trabalhar em conjunto desde o início permite aos engenheiros e projectistas manter a peça funcional sem tornar a produção demasiado complexa.

Revisão e feedback da engenharia

Antes do início da produção, a nossa equipa de engenharia analisa a viabilidade de cada desenho. Verificam as dimensões, os materiais e os processos para identificar quaisquer riscos associados à tolerância. Curvas profundas, espaçamento apertado entre furos ou paredes finas são caraterísticas padrão que podem desafiar a precisão.

Durante esta revisão, os engenheiros fornecem um feedback claro sobre as áreas que podem necessitar de alterações. Ao identificar estes problemas numa fase inicial, evitamos perdas de tempo e custos associados a peças que falham ou a ensaios. Esta abordagem proactiva garante que as tolerâncias especificadas correspondem à capacidade de fabrico real.

Alternativas recomendadas

Se uma determinada tolerância não puder ser alcançada através do fabrico normal, existem várias opções práticas. Alargar ligeiramente o intervalo de tolerância pode muitas vezes manter a mesma função e facilitar a produção. A escolha de um material mais estável, como o aço inoxidável em vez do alumínio, pode ajudar a reduzir a distorção térmica.

Para caraterísticas que requerem uma precisão muito elevada, um processo secundário, como a fresagem CNC, pode refinar as dimensões após a formação ou soldadura. Esta combinação permite um fabrico rentável com precisão localizada, atingindo um equilíbrio entre desempenho e eficiência.

Apoio da Shengen para alterações de projeto

Na Shengen, ajudamos os clientes a ajustar os projectos quando as tolerâncias são demasiado apertadas para serem cumpridas. Os nossos engenheiros analisam os ficheiros CAD e recomendam actualizações práticas que permitem alcançar um equilíbrio entre precisão e capacidade de fabrico, assegurando uma conceção óptima.

Também fornecemos desenhos 2D e 3D revistos que reflectem tolerâncias, materiais e processos optimizados. As execuções de protótipos verificam estes ajustes antes do início da produção em massa. Através de uma colaboração estreita, garantimos que cada peça é precisa, funcional e está pronta para uma produção fiável.

Pronto para garantir que as suas peças têm a precisão que merecem? Vamos rever os seus desenhos para verificar a viabilidade da tolerância. Carregue hoje os seus ficheiros CADe os nossos engenheiros avaliarão a sua capacidade de fabrico, precisão e eficiência de custos.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.