Todos os projectos necessitam de roscas que sejam fortes e fiáveis. No entanto, muitas equipas lutam para manter a precisão e a consistência que a maquinação de precisão exige. Se quiser criar sempre roscas perfeitas, tem de compreender os princípios básicos da abertura de roscas. Também precisa de conhecer as ferramentas e os melhores métodos a seguir para obter resultados limpos e precisos.

Quer deixar de cometer os erros mais comuns de sapateado? Continue a ler para conhecer os passos e as dicas que o ajudarão a acertar.

O que é o rosqueamento?

A roscagem consiste em cortar roscas no interior de um furo utilizando um macho. O macho tem arestas de corte moldadas para corresponder ao perfil da rosca. Ao rodar num furo, remove as ranhuras para formar um caminho roscado.

A roscagem é utilizada quando um componente necessita de receber um elemento de fixação, como um parafuso ou perno. O resultado é uma ligação segura e reutilizável. A abertura de roscas pode ser efectuada à mão ou à máquina. A roscagem manual é mais lenta, mas é ideal para trabalhos em pequenos lotes. Rosqueamento CNC é rápido, preciso e adequado para a produção de grandes volumes.

Roscas internas vs externas

As roscas existem em dois tipos básicos: internas e externas.

- Roscas internas são cortados dentro de um orifício. Estes são feitos com uma torneira. Encontram-se em peças como suportes, caixas e caixas de engrenagens.

- Roscas externas são cortadas à volta do exterior de um cilindro. Estas são feitas utilizando uma ferramenta de corte de roscas num torno. Os parafusos e as cavilhas têm roscas externas.

Padrões de rosca principais

As normas de rosca ajudam a garantir que as peças fabricadas em diferentes lojas ou países se encaixam umas nas outras. Eis as mais comuns:

- Métrico (ISO): Medida em milímetros. Comum em todo o mundo. Um tamanho típico pode ser M6 × 1.0.

- Unificado (UNC/UNF): Utilizado principalmente nos EUA e medido em polegadas. UNC significa roscas grossas; UNF significa roscas finas. Exemplo: ¼"-20 UNC.

- BSP (British Standard Pipe): Utilizado para vedar as roscas dos tubos. Comum em sistemas de canalização e de fluidos.

- NPT (National Pipe Thread): Roscas cónicas para uma vedação estanque em sistemas de tubagem. Amplamente utilizado nos EUA.

Terminologia e geometria da rosca

Conhecer os termos das linhas ajuda-o a trabalhar com mais precisão. Eis algumas noções básicas:

- Diâmetro principal: O diâmetro exterior da rosca.

- Diâmetro menor: O diâmetro na base da ranhura da rosca.

- Tom: A distância entre uma rosca e a seguinte. Passo mais pequeno = rosca mais fina.

- Chumbo: A distância que uma rosca avança numa volta. O mesmo que o passo em roscas de arranque simples.

- Ângulo de rosca: O ângulo entre os lados da rosca. O mais comum é 60° para roscas métricas e unificadas.

Tipos de métodos de abertura de roscas

A escolha do método de roscagem correto depende das suas necessidades de configuração, material e volume. Abaixo estão os tipos mais utilizados, cada um com diferentes pontos fortes e limitações.

Rosqueamento manual

O método mais básico é o da roscagem manual. Utiliza uma chave de torneira e um conjunto de machos, geralmente em três fases: cónico, de encaixe e de fundo.

Este método é lento mas muito flexível. É ótimo para pequenos trabalhos, reparações ou quando as ferramentas eléctricas não conseguem alcançar a peça. Funciona bem em materiais mais macios como o alumínio ou o aço macio.

No entanto, é fácil desalinhar o macho, e a quebra é arriscada se não tiver cuidado com a força ou com a limpeza das aparas. Também é menos exato quanto à profundidade e consistência da rosca.

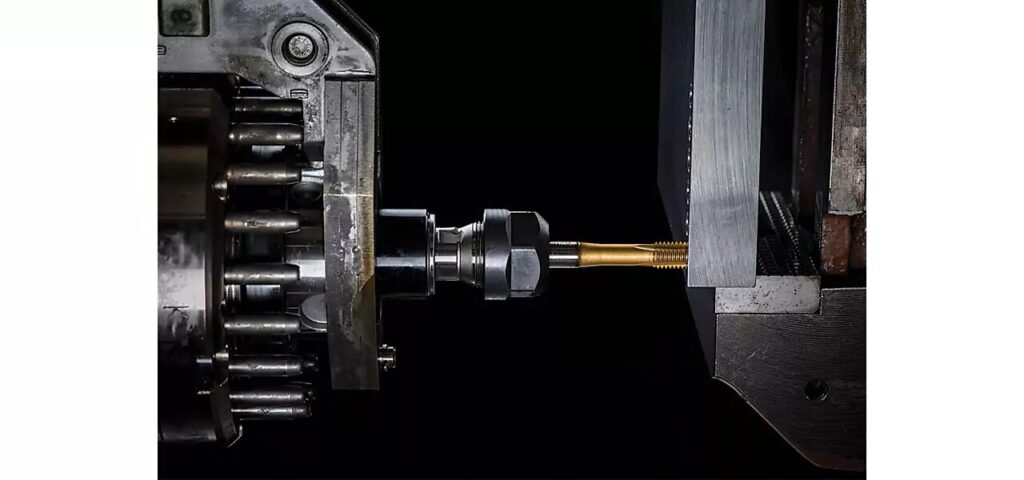

Máquina de rosqueamento

A roscagem mecânica utiliza equipamento elétrico, como uma prensa de perfuração, uma cabeça de roscagem ou uma máquina CNC. O macho roda e introduz-se automaticamente no furo.

Este método é mais rápido, mais consistente e melhor para a produção. É também mais fácil de controlar a velocidade de avanço e a profundidade. O batimento à máquina reduz o erro do operador e permite tolerâncias mais apertadas.

A maioria das lojas utiliza este método para trabalhos de volume médio a elevado. Também lida melhor com materiais mais duros com lubrificação e velocidade de corte adequadas.

Roscagem por forma (Roscagem por rolo) vs Roscagem por corte

Existem duas formas principais de criar linhas: corte e formação.

- Corte de roscas remove material para criar roscas. Funciona na maioria dos metais e é o padrão para muitos trabalhos. Produz aparas, pelo que uma boa remoção das aparas é fundamental.

- Forma de bater (abertura de roscas por laminagem) desloca o material em vez de o cortar. Necessita de metais dúcteis como o alumínio ou o aço macio. Produz roscas mais fortes porque o fluxo de grãos não é quebrado.

A roscagem por forma não cria aparas. Também reduz o desgaste da rosca e melhora o acabamento da superfície. Mas requer um tamanho de furo preciso e um binário mais elevado.

Rosqueamento rígido vs. flutuante

Trata-se da forma como o macho é agarrado e deslocado durante o processo de roscagem da máquina.

- Roscagem rígida bloqueia o suporte do macho no mandril. O avanço e a velocidade do fuso são sincronizados. Isto permite uma elevada precisão e é frequentemente utilizado em máquinas CNC.

- Rosca flutuante utiliza um suporte de machos com movimento axial ou radial. Permite um ligeiro desalinhamento ou variação do avanço. É melhor para máquinas mais antigas ou configurações manuais.

A roscagem rígida é mais rápida e precisa, mas necessita de um alinhamento perfeito. A roscagem flutuante é mais suave e ajuda a proteger a torneira contra a quebra.

Ferramentas e equipamento de roscagem

O sucesso da abertura de roscas depende da utilização das ferramentas corretas. Diferentes machos, materiais e suportes adequam-se a diferentes trabalhos. Esta secção explica o que utilizar e porque é importante.

Tipos de torneiras

Os machos existem em três tipos comuns, cada um com uma ponta e um trajeto de limalha diferentes. Estes tipos são frequentemente utilizados em fases para um melhor controlo e roscas mais limpas:

- Torneira cónica: Tem um longo avanço com cerca de 8 a 10 fios de corte gradual. Arranca facilmente e centra-se bem. Ideal para iniciar furos à mão ou para materiais macios.

- Torneira de encaixe: Tem um chanfro de comprimento médio com 3 a 5 fios de corte. É o tipo mais comum e equilibra a facilidade de arranque com o corte em profundidade.

- Torneira de fundo: Não tem quase nenhum avanço, apenas 1 a 1,5 fios. Foi concebido para ser enfiado no fundo de buracos cegos. Normalmente utilizado em último lugar depois de um macho cónico ou de encaixe iniciar a rosca.

Materiais e revestimentos de torneiras para diferentes peças de trabalho

O material de base e o revestimento da torneira afectam o desempenho, o desgaste e a durabilidade. Eis um resumo das escolhas mais comuns:

- Aço de alta velocidade (HSS): Acessível e boa para utilização geral em metais macios a médios como alumínio, latão ou aço macio.

- Aço-cobalto: Mais duro do que o HSS. Melhor para materiais mais duros como o aço inoxidável ou o ferro fundido. Dura mais tempo sob calor e stress.

- Carboneto: Muito dura e resistente ao desgaste. Ideal para configurações rígidas e roscagem a alta velocidade de materiais abrasivos ou duros. Para além disso, é frágil, pelo que não é ideal para a roscagem manual.

Revestimentos comuns:

- TiN (nitreto de titânio): Reduz o desgaste, diminui o atrito e aumenta a vida útil da rosca.

- TiCN (carbonitreto de titânio): Mais forte e mais resistente ao calor do que o TiN.

- TiAlN (nitreto de alumínio e titânio): Óptima para a abertura de roscas a alta velocidade e a seco em ligas resistentes.

Suportes, mandris e adaptadores de torneiras

Os suportes de torneira mantêm a torneira alinhada e permitem-lhe rodar suavemente. O tipo de suporte afecta a precisão, a vida útil da ferramenta e a segurança.

- Suportes rígidos para torneiras: Utilizado em máquinas com avanço sincronizado. Ideal para rosqueamento CNC. Proporcionam um controlo rigoroso da profundidade e do alinhamento.

- Suportes de torneira flutuantes: Permitem um ligeiro movimento. Ajuda a evitar a quebra da torneira em caso de desalinhamento. Útil em máquinas manuais ou mais antigas.

- Suportes de torneiras de troca rápida: Poupe tempo durante a configuração ou trabalhos com várias peças. Reduzir o tempo de inatividade na produção.

Preparação para a abertura de roscas

Uma boa abertura de roscas começa antes mesmo de a torneira tocar na peça. Um planeamento e preparação adequados tornam a abertura de roscas mais fácil, mais segura e mais precisa. Esta secção aborda a escolha dos tamanhos certos e a configuração correta das coisas.

Seleção do tamanho correto da rosca e da broca

Antes de roscar, é necessário fazer corresponder o tamanho da torneira à rosca pretendida. Depois, escolha o tamanho correto da broca para fazer o furo.

O tamanho da torneira baseia-se no parafuso ou cavilha que vai entrar no orifício. Por exemplo, um macho de ¼"-20 UNC é utilizado para um parafuso de ¼" com 20 roscas por polegada.

Cada torneira necessita de um tamanho de broca específico. Se o furo for demasiado pequeno, o macho pode partir-se. Se for demasiado grande, as roscas não se agarram bem.

Os gráficos estão amplamente disponíveis, mas eis dois exemplos comuns:

- ¼"-20 UNC precisa de um Broca #7 (0.201″)

- M6 × 1.0 precisa de um Broca de 5,0 mm.

Verificar sempre o tipo de torneira e o material antes de finalizar o tamanho da broca.

Cálculo do tamanho da broca de rosca com base na especificação da rosca

Também pode calcular o tamanho da broca da torneira se não tiver uma tabela à mão. Veja como:

Para roscas métricas:

- Tamanho da broca = Diâmetro maior - Passo da rosca

- Exemplo: M10 × 1,5 → 10 - 1,5 = broca de 8,5 mm

Para roscas em polegadas:

- Tamanho da broca = Diâmetro maior - (1 ÷ Roscas por polegada)

- Exemplo: ½"-13 → 0,5 - (1 ÷ 13) = 0,423″ broca

Isto dá um engate de rosca de cerca de 75%, o que é bom para a maioria das aplicações.

Aumente ligeiramente para materiais duros ou machos difíceis. Utilize um tamanho inferior apenas se for necessária a máxima resistência e o binário de aperto não for uma preocupação.

Preparação da peça de trabalho e alinhamento do furo

Furos limpos e precisos tornam a roscagem mais suave e segura.

- Rebarbar o furo para remover arestas afiadas.

- Chanfrar a abertura ligeiramente. Isto ajuda a torneira a arrancar a direito.

- Verificar a profundidade do furo para furos cegos. Deixe espaço suficiente para a ponta da torneira e as aparas.

- Alinhar a torneira com o centro do furo. Um desalinhamento pode partir a torneira ou descascar as roscas.

Inicie a torneira com uma pressão suave e rode-a lentamente se estiver a bater à mão. Mantenha-o direito à superfície. No caso de bater com a máquina, confirme o alinhamento do fuso antes de o fazer funcionar.

Processo de abertura de roscas passo a passo

Cada passo no processo de abertura de roscas é importante. Apressar ou saltar etapas pode levar a machos partidos, roscas estragadas ou peças danificadas. Eis como o fazer corretamente, do início ao fim.

Marcação e perfuração do furo

Comece por marcar claramente a localização do furo. Utilize um punção central para ajudar a guiar a broca. Isto evita que o berbequim se desvie, especialmente em superfícies duras ou lisas.

Escolha a broca correta para a sua torneira. Utilize uma prensa de perfuração ou uma máquina CNC para obter a melhor precisão. Se perfurar à mão, mantenha a broca direita e aplique uma pressão constante.

Perfurar com a profundidade correta. No caso de furos cegos, garantir um espaço adicional no fundo para as aparas e a ponta da torneira. Após a perfuração, limpar o furo. Remova quaisquer rebarbas ou limalhas soltas que possam interferir com a torneira.

Alinhamento e arranque da torneira

Colocar a torneira no orifício com cuidado. Certifique-se de que está perfeitamente vertical (ou alinhada com o furo, se for inclinada).

Para a roscagem manual, utilizar um guia de roscagem ou um esquadro para verificar o alinhamento. Aplique uma ligeira pressão e rode a torneira lentamente no início. A torneira deve começar a cortar por si própria.

Pare se sentir que a torneira está a forçar demasiado de imediato. Verifique o tamanho do furo ou experimente um macho cónico para facilitar o arranque.

Avançar, limpar fichas e manter a precisão

Quando a torneira estiver engatada, continue a rodar lenta e uniformemente. Para bater com a mão, rode cerca de meia volta para a frente e depois um quarto de volta para trás. Isto ajuda a partir e a limpar as aparas.

Utilize fluido de corte para reduzir a fricção e prolongar a vida útil da ferramenta. Também ajuda a manter as roscas suaves e limpas. Verifique constantemente se o macho se mantém alinhado. Mesmo uma ligeira inclinação pode causar roscas tortas ou a rutura do macho.

Na abertura de roscas com máquina, certifique-se de que a velocidade de avanço corresponde ao passo da rosca. Utilize suportes de ferramentas adequados para manter a retidão.

Quebrar o chip e evitar o encravamento

Utilize o método de inversão de marcha (meia volta para a frente, um quarto de volta para trás) para partir as aparas ao bater à mão.

A abertura de roscas Peck pode ajudar na abertura de roscas com máquina. Isto significa retrair a torneira após algumas voltas para limpar as aparas antes de continuar.

A acumulação de aparas não é um problema para os machos de forma, mas o binário elevado é. Utilize lubrificante suficiente e as definições corretas da máquina para evitar bloqueios.

Factores que afectam a qualidade da linha

As boas roscas dependem de mais do que apenas uma torneira afiada. Muitas variáveis afectam o grau de limpeza, resistência e consistência das roscas. Vejamos as principais.

Propriedades do material e dureza

Alguns metais são mais fáceis de bater do que outros.

- Materiais macios como o alumínio e o latão, batem facilmente, mas podem rasgar-se se a torneira estiver cega.

- Materiais mais duros como o aço inoxidável, o titânio ou os aços para ferramentas requerem mais binário e desgastam os machos mais rapidamente.

- Materiais frágeis como o ferro fundido, produzem aparas finas mas podem fissurar sob tensão.

A elevada dureza aumenta o desgaste da ferramenta. A baixa ductilidade aumenta a probabilidade de lascamento ou má formação da rosca. O tipo de macho e o revestimento devem ser sempre adequados ao material a roscar.

Além disso, note que as peças tratadas termicamente são mais difíceis de roscar. A pré-perfuração antes do tratamento térmico pode ser uma melhor escolha para essas peças.

Geometria da rosca e condição da aresta de corte

A forma da torneira e o estado das suas arestas de corte são muito importantes.

- Os machos com canais em espiral ajudam a retirar as aparas dos furos cegos.

- As flautas rectas funcionam bem para furos passantes e cortes curtos.

- Os machos de ponta em espiral empurram as aparas para a frente, o que é ótimo para a abertura de furos à máquina.

Os machos desgastados conduzem a roscas pobres, binário elevado e risco de rutura. As arestas de corte baças mancham o material em vez de o cortarem de forma limpa.

Inspecionar frequentemente os machos, especialmente em séries de produção. Substitua-os ao primeiro sinal de desgaste ou de acabamento rugoso da rosca.

Refrigerante, lubrificação e evacuação de aparas

A lubrificação ajuda a controlar o calor e a reduzir o atrito. Também torna as roscas mais limpas e melhora a vida útil da torneira.

- Utilizar óleo de corte para bater à mão ou em pequenos lotes.

- Utilizar líquido de refrigeração sintético ou solúvel em água para CNC ou roscagem a alta velocidade.

- Aplique fluido suficiente para revestir a torneira e eliminar as aparas.

A remoção de aparas é igualmente crítica. As limalhas deixadas no furo podem entupir as ranhuras, encravar a torneira ou danificar as roscas. Utilize ar comprimido ou uma torneira com caraterísticas de controlo de limalha, se necessário.

No caso de furos profundos ou cegos, recuar periodicamente a torneira ou utilizar uma torneira de canal em espiral concebida para a evacuação de aparas.

Problemas comuns na abertura de roscas

Mesmo com planeamento, a abertura de roscas pode correr mal. Os problemas com a ferramenta, a configuração ou o material surgem frequentemente sob a forma de machos partidos ou de roscas estragadas. Eis como reconhecer os problemas e as suas causas.

Rotura da torneira

Este é um dos fracassos mais frustrantes do tapping.

Causas comuns:

- Utilização de um tamanho de broca incorreto (furo demasiado pequeno)

- Bater demasiado rápido ou com demasiado binário

- Torneira sem brilho ou gasta

- Má remoção das aparas

- Desalinhamento durante o batimento manual

- Material duro sem lubrificação adequada

Para o evitar, verifique sempre o estado do seu macho, utilize a velocidade de avanço correta e parta as aparas com frequência quando estiver a bater à mão. Utilize suportes flutuantes ou guias de torneira para reduzir a pressão lateral.

Roscas sobredimensionadas ou subdimensionadas

As roscas demasiado soltas ou apertadas podem causar problemas de encaixe e enfraquecer o conjunto.

Fios de grandes dimensões muitas vezes resultam de:

- Utilização de uma broca incorrecta (demasiado grande)

- Torneira gasta

- Desgaste excessivo da rosca nas arestas de corte

Roscas subdimensionadas pode ocorrer devido a:

- A broca é demasiado pequena

- É utilizada uma torneira de forma sem um tamanho de furo adequado

- Passo de rosca incorreto ou rosca errada

Verificar sempre o tamanho do furo com um calibre e confirmar as especificações da torneira antes de começar.

Rosca cruzada e desalinhamento

A rosca cruzada ocorre quando a torneira entra no furo num ângulo. Isto leva a que as roscas fiquem danificadas e as juntas fracas.

Causas:

- Rosqueamento sem alinhamento correto

- Arranque da torneira sem chanfro

- Não utilizar uma guia de rosca ou um esquadro

Utilizar um bloco ou guia para manter a torneira direita durante as primeiras voltas na roscagem manual. Na roscagem à máquina, certifique-se de que o fuso está direito à superfície do furo.

Mau acabamento da superfície ou formação de rebarbas

As roscas ásperas ou o excesso de rebarbas reduzem a resistência da rosca e dificultam a montagem.

Isto pode acontecer devido a:

- Borda de corte desgastada ou lascada

- Revestimento da tampa ou material incorreto para o trabalho

- Falta de lubrificação

- Abertura de roscas a alta velocidade sem evacuação adequada das aparas

Utilize machos afiados, aplique líquido de arrefecimento suficiente e limpe e inspeccione as roscas depois de as roscar. Se necessário, uma rebarbação rápida com uma ferramenta de escareamento pode limpar o furo.

Soluções e Melhores Práticas

Para reduzir os problemas de rosqueamento e melhorar a qualidade da rosca, siga métodos comprovados. Estas melhores práticas ajudam a evitar o desgaste da ferramenta, aumentam a consistência e reduzem o desperdício.

Seleção correta do tamanho da rosca e da broca

Faça sempre corresponder o tamanho da broca ao padrão da torneira e da rosca. Utilize as tabelas de perfuração de machos ou faça um cálculo rápido com base no passo da rosca.

- Um orifício demasiado pequeno leva a que as torneiras se partam.

- Um orifício demasiado grande conduz a roscas fracas.

Se utilizar um macho de forma, tenha ainda mais cuidado com o tamanho do furo. O rosqueamento de forma depende do deslocamento do material, não da remoção de cavacos.

Verificar as marcações das ferramentas e confirmar com paquímetros ou calibres quando não tiver a certeza. Não adivinhe.

Controlo adequado da velocidade, do avanço e da profundidade

Utilizar a velocidade de corte correta para o material. Demasiado rápida provoca um aumento do calor. Demasiado lento provoca roscas ásperas.

Por exemplo:

- Alumínio: alta velocidade, baixo binário

- Aço inoxidável: menor velocidade, maior binário

Nas máquinas CNC, definir as RPM e o avanço corretos para corresponder ao passo da rosca. Para um rosqueamento rígido, o fuso e o avanço devem permanecer sincronizados.

Evitar a sobrealimentação. Aprofunde apenas o suficiente para obter o comprimento total da rosca e depois pare. No caso de furos cegos, deixar espaço para as aparas no fundo.

Técnicas de lubrificação para diferentes materiais

Utilize fluido de corte para reduzir o atrito, arrefecer a ferramenta e limpar as aparas.

- Alumínio: Utilizar óleo de corte leve ou líquido de arrefecimento

- Aço e aço inoxidável: Utilizar óleos de corte à base de enxofre ou de alta pressão

- Latão ou ferro fundido: Normalmente seco, mas um óleo ligeiro pode ajudar a prolongar a vida útil da torneira

Aplicar o fluido diretamente na torneira e não apenas no furo. Reaplicar para cada furo em trabalhos manuais. Para configurações CNC, utilize líquido de arrefecimento por inundação ou através da torneira, se disponível.

Inspeção e manutenção periódicas das ferramentas

Verifique regularmente se os machos apresentam sinais de desgaste, lascagem ou embaciamento. As torneiras gastas produzem roscas ásperas e aumentam a probabilidade de quebra. Limpe os machos após a utilização. Remova as limalhas presas nas ranhuras. Guarde-as em suportes rotulados para evitar misturas e proteger as arestas de corte.

Substituir os machos com base na contagem de roscas e não apenas na sensação. Na produção, monitorize a vida útil da ferramenta para evitar falhas inesperadas. Inspeccione sempre as peças roscadas com medidores para confirmar a qualidade. Detecte os problemas atempadamente antes que afectem mais peças.

Conclusão

A abertura de roscas é um passo fundamental na maquinagem de precisão. Desde a escolha do tamanho correto do macho e da broca até ao controlo da velocidade, do avanço e da lubrificação - todos os detalhes afectam a qualidade final da rosca. Uma boa preparação, uma técnica limpa e ferramentas ajudam a evitar quebras, desalinhamentos e roscas de má qualidade.

Precisa de peças metálicas roscadas personalizadas para o seu próximo projeto? Oferecemos serviços de roscagem CNC, roscagem manual e serviços completos de processamento de metal para cumprir as especificações do seu projeto. Envie-nos os seus desenhos para obter um orçamento rápido e preciso hoje mesmo.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.