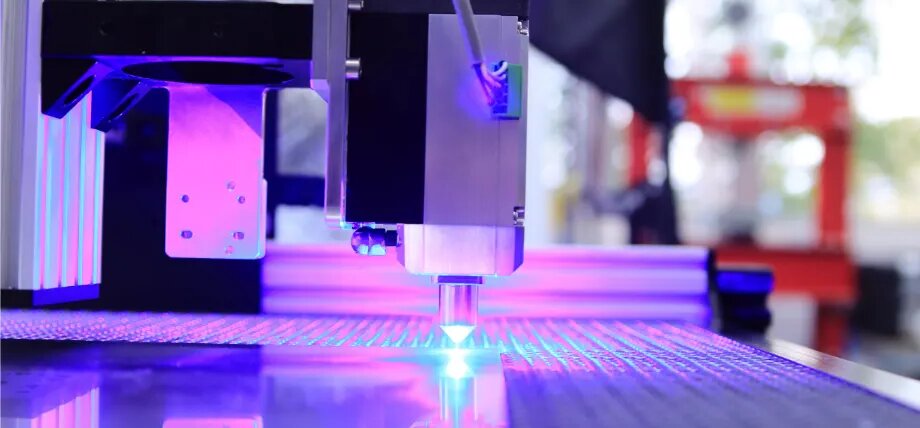

Muitas fábricas pretendem processar peças metálicas com elevada velocidade e precisão. Os métodos de corte tradicionais criam frequentemente calor, desgastam as ferramentas e limitam a precisão. A maquinagem por feixe laser resolve estes problemas. Corta, perfura ou grava metal e outros materiais utilizando um laser focado. Este método reduz o desgaste das ferramentas e proporciona resultados limpos.

A maquinagem por feixe de laser parece simples, mas a ciência por detrás dela é fascinante. De seguida, vamos analisar como funciona este processo e o que o torna preciso.

O que é a maquinagem por feixe de laser?

A maquinagem por feixe de laser (LBM) é um processo sem contacto que utiliza um feixe de luz focado para remover material. O laser aquece uma pequena área da peça de trabalho. O material derrete ou vaporiza. O feixe pode cortar, perfurar ou gravar, dependendo das definições.

O LBM trabalha em metais, plásticos, cerâmica e até vidro. Não utiliza uma broca de ferramenta, pelo que não há desgaste da mesma. É rápido e preciso, especialmente para peças finas ou pormenorizadas. O feixe de laser é controlado por CNC ou programas de computador. Isto ajuda a obter resultados consistentes e repetíveis.

A tecnologia laser teve início na década de 1960. Theodore Maiman construiu o primeiro laser funcional em 1960. No final da década de 1960 e início da década de 1970, os engenheiros começaram a utilizar lasers para cortar e perfurar materiais. Os primeiros sistemas eram limitados em termos de potência e velocidade.

À medida que a tecnologia foi melhorando, os lasers tornaram-se mais fortes e mais estáveis. Na década de 1980, os lasers de CO2 e Nd: YAG eram utilizados em muitas fábricas. Os lasers de fibra vieram mais tarde e trouxeram uma melhor eficiência energética e qualidade de corte.

Como funciona a maquinagem por feixe de laser?

A maquinagem com feixe laser transforma a energia eléctrica num poderoso feixe de luz. Esta luz é focada e direcionada para um material para o cortar ou remover. Cada etapa do processo é importante para garantir um resultado limpo e preciso.

Geração de laser

O processo começa com uma fonte de energia. Esta energia carrega um material no interior do laser, chamado meio laser. O meio pode ser gás CO₂, cristal ou fibra. Quando energizado, o meio emite partículas de luz chamadas fotões.

Estes fotões saltam entre dois espelhos. Um dos espelhos está parcialmente aberto. A luz que escapa através deste espelho torna-se o feixe laser.

O tipo de laser utilizado depende do trabalho a efetuar. Os lasers de CO₂ são adequados para plásticos, madeira e alguns metais. Os lasers de fibra são melhores para cortar metais duros ou reflectores, como o aço inoxidável ou o alumínio.

Focagem do laser

Depois de o feixe ser criado, passa por lentes ou espelhos. Estes focam a luz num ponto pequeno e nítido. Este ponto é frequentemente mais pequeno do que 0,2 mm.

Quanto mais apertada for a focagem, mais energia se acumula numa só área. Este feixe focalizado pode atingir temperaturas superiores a 10.000°C. É suficientemente quente para derreter ou mesmo vaporizar a maioria dos materiais em contacto.

Interação Material

Quando o laser atinge a superfície, o material absorve o calor. Dependendo do tipo de material, este derrete, queima ou evapora-se. Um gás como o nitrogénio ou o oxigénio é frequentemente utilizado durante o corte. Este sopra o material derretido e mantém a aresta limpa.

Uma vez que o laser trabalha de forma rápida e precisa, não sobreaquece a área à volta do corte. Isto cria uma pequena zona afetada pelo calor (HAZ), que ajuda a reduzir a distorção da peça e mantém as arestas afiadas.

Movimento de precisão

Para obter a forma correta, o laser deve mover-se com elevada precisão. Isto é feito utilizando controlos CNC, que guiam o laser com base num desenho digital, normalmente um ficheiro CAD.

A cabeça do laser ou a mesa de trabalho podem mover-se em diferentes direcções, permitindo cortes flexíveis e complexos. Os motores e sensores de precisão ajudam a manter tudo alinhado, razão pela qual as máquinas laser podem produzir peças detalhadas e repetíveis.

Componentes principais da maquinagem por feixe laser

Cada parte de um sistema laser tem uma função. Em conjunto, criam um feixe potente e focado que remove o material com elevada precisão.

Fonte de alimentação

A fonte de alimentação fornece ao sistema a energia necessária para o seu funcionamento. Envia corrente eléctrica para o meio laser para dar início ao processo. A quantidade de energia afecta a força e a velocidade de corte do laser. Um fluxo de energia constante é essencial para o bom funcionamento. Nas fábricas, as máquinas laser utilizam frequentemente potências de algumas centenas de watts a vários quilowatts.

Lâmpadas Flash

As lâmpadas de flash são utilizadas em alguns lasers, como os lasers Nd: YAG. Estas lâmpadas emitem breves rajadas de luz. Essa luz carrega o meio laser e excita os seus átomos. Quando os átomos libertam essa energia, criam fotões - os blocos de construção do feixe laser. Pode pensar-se nas lâmpadas de flash como a faísca que inicia o processo.

Condensador

O condensador funciona como uma bateria. Armazena energia eléctrica até ser necessária. Quando as condições são adequadas, envia um impulso intenso e rápido para alimentar a lâmpada de flash. Sem esta descarga, a lâmpada de flash não teria energia suficiente para disparar corretamente. O condensador garante que o laser começa com a força total.

Espelho refletor

Os espelhos no interior do sistema laser ajudam a construir o feixe. Um espelho reflecte toda a luz. O outro deixa passar alguma luz. O feixe reflecte várias vezes entre estes dois espelhos, ganhando força a cada passagem. Por fim, o feixe escapa através do espelho parcialmente refletor. Este torna-se o feixe laser de trabalho. Estes espelhos devem ser cuidadosamente alinhados para manter o feixe estável e limpo.

Lentes

As lentes focam o feixe laser depois de este sair da configuração do espelho. Concentram o feixe num ponto muito pequeno. Isto facilita a fusão ou queima rápida do material. A lente também molda a área de corte. Se a lente tiver pó ou não estiver corretamente alinhada, o corte pode ficar confuso ou descentrado. É por isso que boas lentes - e mantê-las limpas - são tão importantes na maquinagem a laser.

Tipos de lasers utilizados na maquinagem

São utilizados diferentes tipos de laser, consoante o material, a espessura e os requisitos do trabalho. Cada tipo tem os seus pontos fortes.

Lasers de CO₂

Os lasers de CO₂ geram o feixe laser utilizando uma mistura de gases que inclui dióxido de carbono. Funcionam na gama dos infravermelhos e são óptimos para cortar, gravar e marcar materiais não metálicos como madeira, plástico, vidro e tecidos.

Também podem cortar alguns metais, especialmente com a ajuda de gases de assistência, mas não são ideais para peças metálicas altamente reflectoras ou espessas. Estes lasers são comuns em sectores como a embalagem, a sinalização e o trabalho da madeira.

Pontos principais:

- Comprimento de onda: ~10,6 µm

- Ideal para: Não-metais, metais finos

- Vantagens: Cortes suaves, económicos, muito utilizados

- Limitações: Menos eficaz em metais reflectores ou espessos

Nd:Lasers YAG

Nd: YAG significa granada de ítrio e alumínio dopada com neodímio. Trata-se de um laser de estado sólido. Pode funcionar tanto no modo pulsado como no modo contínuo, o que o torna adequado para corte e perfuração.

Estes lasers funcionam bem em metais, especialmente em aplicações que necessitam de alta precisão, como dispositivos médicos ou electrónicos. Também são frequentemente utilizados para soldadura e gravação detalhes finos.

Pontos principais:

- Comprimento de onda: ~1,064 µm

- Ideal para: Metais, corte fino, soldadura

- Vantagens: Alta potência, precisão, versatilidade

- Limitações: Mais manutenção, menor eficiência energética

Lasers de fibra

Os lasers de fibra utilizam fibras ópticas para gerar e emitir o feixe laser. São conhecidos por serem eficientes, estáveis e duradouros. Estes lasers são excelentes para cortar metais reflectores como o cobre, o alumínio e o aço inoxidável.

Os lasers de fibra têm um tamanho de feixe pequeno, o que significa mais energia numa área mais pequena. Isto torna-os rápidos e precisos. São normalmente utilizados nas indústrias automóvel, aeroespacial e eletrónica.

Pontos principais:

- Comprimento de onda: ~1,06 µm

- Ideal para: Corte de metais, especialmente metais reflectores

- Vantagens: Alta velocidade, baixa manutenção, longa vida útil

- Limitações: Custo inicial mais elevado

Materiais adequados para maquinagem com feixe laser

A maquinagem com raios laser funciona em muitos materiais, mas o desempenho depende do tipo de material, da espessura e da refletividade. A escolha do material correto garante uma melhor qualidade e eficiência de corte.

Metais

Os lasers são amplamente utilizados no fabrico para cortar metais. Materiais como o aço macio, o aço inoxidável, o alumínio e o titânio são normalmente processados.

- Aço macio corta facilmente e deixa os bordos limpos.

- Aço inoxidável necessita de mais potência e de gás auxiliar para evitar a oxidação.

- Alumínio é leve mas refletor, o que torna mais difícil cortá-lo - os lasers de fibra lidam melhor com ele.

- Titânio requer um controlo preciso para evitar distorções térmicas ou má qualidade dos bordos.

Os lasers são ideais tanto para chapas finas como para placas de espessura moderada. Outros métodos, como corte a plasmaA utilização de um sistema de controlo de qualidade, que pode ser mais prático para metais muito espessos.

Não-metais

A maquinagem a laser não se destina apenas a metais. Também funciona bem em muitos materiais não metálicos:

- Plásticos (como o acrílico e o policarbonato) podem ser cortados ou gravados facilmente com lasers de CO₂.

- Cerâmica podem ser marcados ou perfurados, embora possam rachar se não forem manuseados com cuidado.

- Compósitos (como a fibra de carbono ou FR4) podem ser processadas a laser, mas algumas libertam fumos nocivos e necessitam de ventilação.

Os lasers de CO₂ são normalmente utilizados para não metais, especialmente nas indústrias de embalagens, sinalização e eletrónica.

Considerações sobre a espessura do material e a refletividade

Dois factores críticos afectam o funcionamento de um laser: a espessura e a refletividade.

- Materiais mais finos são mais fáceis de cortar e permitem velocidades mais rápidas.

- Materiais mais espessos necessitam de mais energia e podem atrasar o processo.

- Superfícies reflectorascomo o cobre ou o alumínio, podem refletir o laser de volta e danificar a máquina. Os lasers de fibra são mais adequados para estes materiais.

Parâmetros do processo e seus efeitos

O desempenho da maquinagem com feixe laser depende de várias definições-chave. Cada parâmetro afecta a forma como o material reage e a qualidade do corte ou marca final.

Potência laser e densidade de energia

A potência do laser controla a quantidade de energia que o feixe fornece por segundo. Uma potência mais elevada corta mais depressa e mais profundamente, mas também pode causar mais danos causados pelo calor.

A densidade de energia é a quantidade de energia concentrada numa pequena área. Depende tanto da potência como do grau de concentração do feixe. Mais energia num ponto mais pequeno torna o corte mais eficiente.

- A potência elevada é melhor para materiais espessos ou rígidos.

- A baixa potência proporciona arestas mais limpas em peças finas ou delicadas.

- Demasiada potência pode sobreaquecer a peça ou aumentar a zona afetada pelo calor (HAZ).

Duração e frequência do impulso

Nos lasers pulsados, a energia é fornecida em rajadas curtas em vez de num fluxo contínuo.

- A duração dos impulsos é o tempo de duração de cada impulso. Os impulsos mais curtos provocam uma menor acumulação de calor e permitem um melhor controlo.

- A frequência de impulsos é o número de impulsos que ocorrem por segundo. Uma frequência mais elevada aumenta a velocidade, mas pode reduzir a energia de pico.

Os impulsos curtos e de alta frequência são ideais para cortes ou marcações precisas. Os impulsos mais longos funcionam bem para cortes mais profundos, mas podem criar mais stress térmico.

Tamanho do ponto de focagem e qualidade do feixe

O tamanho do ponto de focagem é a largura do feixe laser no ponto de corte. Um ponto mais pequeno significa mais energia num só local, o que resulta em cortes mais nítidos e precisos.

A qualidade do feixe refere-se ao grau de estabilidade e uniformidade do laser. Um feixe de alta qualidade mantém melhor a sua forma e focagem, especialmente em distâncias mais longas ou ao cortar detalhes finos.

- Um tamanho de ponto mais pequeno significa cortes mais finos e cortes mais pequenos.

- Uma má focagem do feixe pode causar arestas ásperas ou formas perdidas.

- Uma ótica limpa e um alinhamento correto ajudam a manter uma boa qualidade do feixe.

Vantagens da maquinagem por feixe laser

A maquinagem com feixe laser oferece muitas vantagens em comparação com os métodos de corte tradicionais. É rápida, precisa e flexível, o que a torna uma escolha de topo em muitas indústrias.

Elevada precisão e exatidão

O corte a laser pode atingir tolerâncias apertadas, muitas vezes dentro de ±0,05 mm ou melhor. O feixe é focado num ponto minúsculo, permitindo cortes limpos e detalhados. Isto é ideal para peças que necessitam de formas exactas, arestas vivas ou caraterísticas finas.

Desgaste mínimo da ferramenta

Uma vez que o corte a laser é um processo sem contacto, nenhuma ferramenta física toca no material. Isto significa que não há lâminas de corte para afiar ou substituir. O feixe faz todo o trabalho, pelo que há pouco ou nenhum desgaste.

Capacidade de cortar formas complexas

As máquinas a laser seguem trajectórias programadas por CNC, o que lhes permite cortar ângulos agudos, curvas apertadas, orifícios ou padrões delicados sem mudar de ferramenta. Assim, os desenhos complexos que são difíceis de maquinar com berbequins ou serras podem ser facilmente manipulados.

Processo sem contacto

Uma vez que não é aplicada qualquer força ao material, as peças finas ou delicadas não se dobram ou racham. Também não há vibração ou fricção, o que ajuda a proteger os componentes frágeis. Isto também reduz o risco de marcas de ferramentas ou danos na superfície.

Limitações e desafios

Embora a maquinagem com feixe laser tenha muitos pontos fortes, também tem alguns inconvenientes. Compreendê-las ajuda-o a decidir quando é que o corte a laser é a escolha certa - e quando é que não é.

Custo elevado do equipamento

As máquinas laser, especialmente os modelos de alta potência ou de fibra, podem ser dispendiosas. O custo inicial inclui a máquina, o sistema de arrefecimento, os controlos CNC e a configuração da ventilação.

A manutenção, as peças sobresselentes e os operadores qualificados também contribuem para o investimento total. Isto pode ser um obstáculo para pequenas oficinas ou projectos de baixo orçamento.

Espessura limitada do material

O corte a laser é melhor para materiais de espessura fina a média. Por exemplo, os lasers de fibra podem cortar eficazmente até 25 mm de aço macio, mas para além disso, a velocidade diminui e a qualidade do corte pode ser afetada.

Plasma ou corte por jato de água pode ser mais prático para placas muito espessas ou aplicações pesadas.

Efeitos térmicos em materiais sensíveis

Os lasers geram calor elevado, o que pode causar problemas em materiais sensíveis ao calor. Alguns plásticos podem derreter ou libertar fumos nocivos. Os metais finos podem deformar-se ou desenvolver uma grande zona afetada pelo calor (HAZ) se não forem cortados cuidadosamente.

Materiais como o cobre e o latão reflectem a luz e podem exigir um manuseamento especial ou lasers de maior potência.

Considerações operacionais e de segurança

Os sistemas laser envolvem altas tensões, feixes brilhantes e, por vezes, fumos tóxicos. É essencial uma proteção adequada, sistemas de exaustão e equipamento de proteção individual (EPI).

Os operadores devem ter formação para lidar com riscos específicos do laser, como reflexos de feixe ou fugas de gás. O processo pode representar riscos de segurança na oficina sem a configuração correta.

Aplicações em todos os sectores

A maquinagem com feixe laser é utilizada em muitas indústrias porque oferece alta precisão, corte rápido e resultados limpos. Vejamos onde e como é habitualmente aplicada.

Aeroespacial e aviação

Na indústria aeroespacial, a precisão e a fiabilidade das peças são fundamentais. O corte a laser é utilizado para peças metálicas leves, componentes de motores e suportes complexos. Ajuda a reduzir o peso das peças sem sacrificar a resistência.

Os lasers também cortam ligas de alto desempenho, como o titânio ou o Inconel, com grande precisão. Isto é importante nas aeronaves, onde o desempenho do material sob tensão é importante.

Fabrico de dispositivos médicos

As peças médicas requerem frequentemente caraterísticas à microescala e arestas limpas e sem rebarbas. A maquinação a laser cria ferramentas cirúrgicas, implantes, stents e componentes de diagnóstico.

Uma vez que o processo é sem contacto e altamente controlado, evita a contaminação e danos em peças delicadas. Os lasers Nd: YAG e de fibra são omnipresentes neste domínio.

Eletrónica e Microfabricação

A maquinação a laser brilha na eletrónica para cortar, perfurar e marcar peças pequenas, como placas de circuitos, conectores e sensores. Também é utilizada para micro-usinagem de bolachas de silício e caixas de plástico.

Os lasers de impulsos curtos podem criar caraterísticas muito finas sem sobreaquecer as áreas próximas, mantendo os componentes sensíveis a salvo de danos.

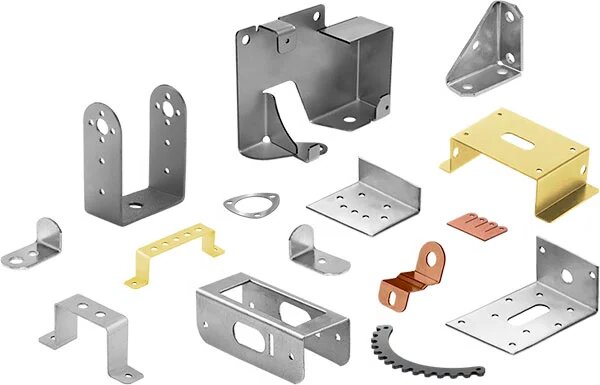

Indústria automóvel e ferramentas

No fabrico de automóveis, os lasers cortam painéis de carroçaria, suportes, engrenagens e componentes interiores. Ajudam também em tarefas de corte e soldadura.

A maquinação a laser suporta a produção em massa com elevada repetibilidade. Também permite alterações de design flexíveis através de simples actualizações de ficheiros CAD - sem necessidade de fazer novas ferramentas ou matrizes.

Conclusão

A maquinagem por feixe laser é um método de corte preciso, limpo e flexível. Utiliza um laser focado para cortar ou gravar metais e não metais com precisão. O processo oferece vantagens claras - tolerâncias apertadas, ausência de desgaste da ferramenta e capacidade de lidar com formas complexas. No entanto, também tem limites, como os elevados custos do equipamento, as restrições de espessura e os efeitos do calor em determinados materiais.

Está à procura de serviços de corte a laser ou de peças personalizadas? Apoiamos protótipos rápidos e produção de grande volume com tolerâncias apertadas e prazos de entrega rápidos. Contacte-nos hoje para obter um orçamento.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.