Muitas indústrias precisam de peças metálicas que se destaquem, durem mais tempo ou resistam ao desgaste e à corrosão. Poderá querer peças metálicas com um acabamento azul por motivos estéticos ou práticos, mas não tem a certeza de como isto funciona. O processo de criação dessa cor "azul anodizado" não é aparente à primeira vista, e fazer a escolha certa significa conhecer os pormenores.

O que é que torna o azul anodizado diferente de outros acabamentos? Vamos examiná-lo para ver como funciona, o que oferece e onde se encaixa melhor.

O que significa "azul anodizado"?

O azul anodizado refere-se ao alumínio ou a outro metal que foi anodizado e depois tingido de azul. A anodização é um processo eletroquímico. Ele engrossa a camada de óxido natural na superfície do metal. Esta camada é dura, resistente ao desgaste e porosa.

Após a anodização, o metal pode absorver corantes. O corante azul é adicionado à camada porosa e o metal é depois selado para fixar a cor. O resultado é uma superfície firme e colorida que tem bom aspeto e dura muito tempo.

O azul é uma das cores mais solicitadas para peças anodizadas. Dá um aspeto limpo e moderno, e muitas marcas de tecnologia, fabricantes de ferramentas e fabricantes de dispositivos médicos escolhem-na. É fácil de identificar, mas não demasiado vistosa.

As peças anodizadas azuis são utilizadas tanto para fins visuais como funcionais. A cor pode mostrar a marca, sinalizar tipos de peças ou ajudar na segurança e classificação. O azul também resiste ao desvanecimento com a luz e o calor, o que o torna uma escolha sólida em todos os sectores.

O processo de anodização azul para alumínio

A anodização do alumínio envolve várias etapas, cada uma das quais ajuda a criar uma superfície durável e colorida. Eis como o alumínio em bruto se transforma numa peça vibrante com acabamento azul.

Limpeza e preparação da superfície

Em primeiro lugar, o alumínio deve ser limpo. Os óleos, a sujidade e os óxidos são removidos com produtos de limpeza alcalinos ou ácidos. Uma superfície limpa é fundamental. Qualquer resíduo restante pode arruinar o acabamento.

De seguida, a peça pode ser gravada. Este passo alisa a superfície e remove pequenos riscos. Depois, a peça é enxaguada em água desionizada para remover os químicos antes de se iniciar a anodização.

Formação eletroquímica de óxidos

O alumínio limpo é colocado num banho de ácido. Em seguida, é aplicada uma corrente eléctrica. O alumínio torna-se o ânodo, enquanto um cátodo (frequentemente chumbo ou aço inoxidável) completa o circuito.

À medida que a corrente flui, o oxigénio é libertado. Este reage com o alumínio para criar uma camada de óxido. Esta camada é porosa e muito mais complexa do que o alumínio bruto. A sua espessura depende da tensão, do tempo e da temperatura.

Coloração através de corante ou eletrólito

Após a formação do óxido, a peça está pronta para ser colorida. Há duas maneiras de adicionar o azul:

- Método de coloração: A peça é mergulhada num banho de corante azul, onde o corante penetra na camada porosa de óxido. Esta é a forma mais comum de fazer anodização azul.

- Coloração electrolítica: Este método utiliza sais metálicos e corrente eléctrica para criar a cor. É menos comum para o azul e mais frequentemente para os acabamentos em bronze ou preto.

O método de tingimento proporciona uma cor brilhante e consistente e mais opções para o controlo da tonalidade.

Selagem da camada de óxido

Por último, vem a fase de selagem. A peça é colocada em água a ferver ou numa solução de acetato de níquel. Isto fecha os poros da camada de óxido e fixa o corante.

A selagem melhora a resistência à corrosão e evita que a cor desvaneça. Também confere um toque mais suave à superfície. Após a selagem, a peça está acabada e pronta a ser utilizada.

Como se obtém a cor azul na anodização?

A criação de um acabamento anodizado azul depende da forma como a cor é introduzida na camada de óxido. São utilizados dois métodos principais, e vários factores controlam o resultado final.

Utilização de corantes orgânicos

A forma mais comum de produzir azul anodizado é utilizando corantes orgânicos. Após a anodização, a camada de óxido poroso está pronta para absorver o corante. A peça é mergulhada num banho de corante cheio de pigmento azul. O corante preenche os poros e liga-se à superfície.

Diferentes tipos de corantes e tempos de imersão alteram a profundidade e o tom do azul. Alguns corantes dão uma cor azul-marinho profunda, enquanto outros produzem azuis mais claros ou mais brilhantes.

Utilização de corantes electrolíticos

A coloração electrolítica utiliza um segundo processo elétrico após a anodização. Os sais metálicos, como o estanho ou o cobalto, são adicionados aos poros através de uma corrente eléctrica. Este método dá cor por deposição de metal em vez de corantes.

A coloração electrolítica é frequentemente utilizada para bronze, preto ou acabamentos porque é mais difícil obter tonalidades azuis. Ainda assim, alguns sistemas podem produzir uma tonalidade azulada escura desta forma.

Factores que afectam a sombra e a uniformidade

Vários factores influenciam a cor final:

- Espessura do óxido: As camadas mais espessas absorvem mais tinta, dando uma cor mais escura.

- Tipo e qualidade do corante: Diferentes corantes dão diferentes tonalidades e resistência à luz.

- Tempo no banho de tinta: Uma imersão mais longa aprofunda a cor.

- Temperatura: Tanto a temperatura da tinta como a temperatura de selagem afectam os resultados finais.

- Liga de material: Os diferentes tipos de alumínio reagem de forma diferente durante a anodização.

- Preparação de superfície: Uma superfície rugosa absorve a tinta de forma desigual, dando origem a uma cor irregular.

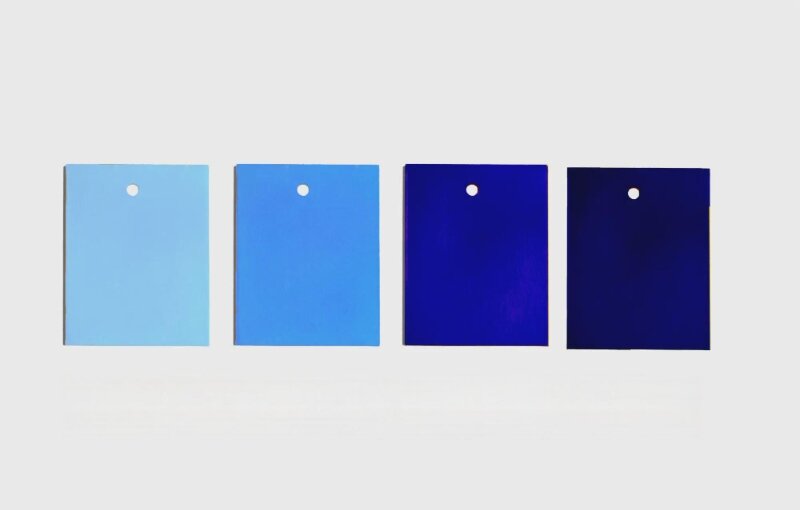

Tipos de acabamentos em azul anodizado

As peças anodizadas azuis podem ter diferentes aspetos de superfície. O acabamento final depende da forma como o alumínio é preparado e tratado antes da anodização. Aqui estão os tipos de acabamento mais comuns.

Azul anodizado transparente

Este acabamento tem um aspeto metálico suave e natural com uma tonalidade azul clara. O alumínio é normalmente polido ou escovado antes da anodização, pedaços tingidos e selados. A textura do metal é sobretudo visível sob a cor.

Este tipo é popular pela sua cor e pelo seu toque limpo e metálico. Encontra-se frequentemente em produtos electrónicos, ferramentas ou produtos de consumo.

Azul anodizado mate

Os acabamentos mate são feitos por gravação ou jato de areia a superfície antes da anodização. Isto remove o brilho e cria um aspeto suave e plano. De seguida, a peça é anodizada e tingida de azul.

As peças anodizadas em azul mate não reflectem a luz, o que as torna úteis em casos em que o brilho é um problema, como em equipamento de exterior, iluminação ou ferramentas médicas.

Azul anodizado brilhante

Os acabamentos brilhantes resultam do polimento do alumínio até obter uma superfície espelhada antes da anodização. A superfície lisa reflecte mais luz, mesmo depois de tingida e selada.

Este acabamento é frequentemente escolhido para peças decorativas ou produtos onde a aparência é mais importante. Dá um azul brilhante e marcante com um aspeto de alta qualidade.

Propriedades das superfícies azuis anodizadas

As superfícies azuis anodizadas fazem mais do que parecer bem. Oferecem vantagens de desempenho essenciais que as tornam úteis em muitos sectores. Abaixo estão as principais propriedades que definem o seu valor.

Resistência à corrosão

A anodização adiciona uma camada de óxido espessa e estável que protege o metal subjacente. Esta camada impede que a humidade, o ar e os produtos químicos atinjam a superfície do metal, abrandando a corrosão, mesmo em ambientes húmidos ou com névoa salina.

Quando adequadamente selada, a camada anodizada resiste à ferrugem e à corrosão, o que a torna uma boa escolha para ambientes exteriores, marítimos e industriais.

Dureza e durabilidade da superfície

A camada anodizada é muito mais dura do que o alumínio não tratado. Resiste a riscos, desgaste e abrasão durante o uso diário, tornando os acabamentos anodizados azuis úteis para peças manuseadas, movidas ou expostas a fricção.

A superfície também resiste à descamação ou descamação porque a camada de óxido cresce a partir do interior do metal, e não apenas na parte superior.

Resistência aos raios UV e ao desvanecimento

Os corantes azuis de qualidade fabricados para anodização suportam a luz solar. Com uma selagem adequada, a cor mantém-se bem sob exposição aos raios UV. Isto é fundamental para peças de exterior ou produtos que passam longas horas à luz direta.

As tintas mais baratas podem desvanecer-se mais rapidamente. É por isso que é essencial utilizar tintas estáveis aos raios UV e selar bem a superfície.

Apelo visual e reflexividade

O azul anodizado tem um aspeto limpo e moderno que agrada a muitas indústrias. Pode variar de suave e mate a brilhante e lustroso. O acabamento realça a textura do metal, tornando cada peça única.

Também reflecte a luz, acrescentando profundidade e riqueza à cor. Isto torna-o útil em marcas, design de produtos e eletrónica de consumo.

Vantagens dos acabamentos em azul anodizado

As superfícies azuis anodizadas são populares por uma boa razão. Combinam aparência, função e sustentabilidade. Abaixo estão alguns benefícios claros que fazem delas uma escolha sólida.

Flexibilidade estética

O azul anodizado oferece um aspeto arrojado e profissional. O processo permite muitos estilos e é possível controlar a tonalidade, o acabamento e o brilho. Quer pretenda um acabamento mate suave ou de alto brilho, o processo permite muitas opções.

Esta flexibilidade facilita a correspondência das cores da marca, a criação de contraste visual ou a sinalização de tipos de peças em montagens. Também funciona bem em produtos industriais e de consumo.

Desempenho a longo prazo

A camada anodizada não se desgasta nem descasca. Resiste ao desgaste, aos riscos e às intempéries. Com uma selagem adequada, a cor mantém-se viva durante anos.

Ao contrário da pintura ou do revestimento, a anodização liga-se ao metal. Isto significa menos retoques e menos risco de danos durante o manuseamento ou o transporte.

Amigo do ambiente

A anodização é um dos tratamentos de superfície mais limpos. Não utiliza metais pesados ou revestimentos tóxicos. Os principais produtos químicos são reutilizáveis e os resíduos são mais fáceis de gerir.

O processo também reforça o metal de base, reduzindo a necessidade de substituição ou reparação. Isto reduz a utilização de material e permite uma vida útil mais longa do produto.

Comparação com outros acabamentos

A escolha do acabamento correto depende das caraterísticas do seu produto. Eis como o azul se compara a outras opções de acabamento padrão para peças de alumínio.

| Categoria | Azul anodizado | Azul pintado | Azul com revestimento em pó | Anodizado natural |

|---|---|---|---|---|

| Tipo | Revestimento eletroquímico | Revestimento líquido | Pintura eletrostática a pó | Revestimento eletroquímico |

| Aparência | Azul metálico, mate a brilhante | Vários tons de azul, brilhantes ou mate | Acabamento azul liso e uniforme | Cinzento prateado metálico |

| Durabilidade | Alto | Baixo a médio | Médio a elevado | Alto |

| Resistência à corrosão | Alto | Médio | Alto | Alto |

| Estabilidade da cor | Excelente | Fraco a razoável | Bom | Excelente |

| Manutenção | Baixo | Alto | Médio | Baixo |

| Textura da superfície | Textura de alumínio visível | Escondido sob a camada de tinta | Superfície lisa e mais espessa | Textura de alumínio visível |

Aplicações comuns do azul anodizado

O azul anodizado é utilizado em muitos sectores. Oferece durabilidade, um aspeto limpo e uma forte resistência à corrosão. Aqui estão algumas das aplicações mais comuns.

Eletrônicos de consumo

Os computadores portáteis, os smartphones e os equipamentos de áudio utilizam frequentemente peças de alumínio anodizado azul. O acabamento confere um aspeto elegante e moderno, ao mesmo tempo que protege a superfície de riscos e impressões digitais.

As marcas também utilizam a cor para se destacarem ou combinarem com os seus temas de design. A anodização mantém a cor estável sem afetar o funcionamento do dispositivo.

Elementos Arquitetônicos

As portas, caixilhos de janelas, painéis e grades têm por vezes um acabamento em azul anodizado. A cor dá um toque visual aos edifícios, ao mesmo tempo que protege o metal do sol, da chuva e da poluição.

A superfície aguenta-se bem ao ar livre e necessita de pouca manutenção, o que a torna uma escolha inteligente para uma utilização a longo prazo.

Automóvel

As peças personalizadas, tais como manípulos das mudanças, peças de acabamento, pedais e coberturas do motor, utilizam o azul anodizado para uma aparência e proteção. O acabamento destaca-se, resiste ao calor e resiste ao desgaste.

É também utilizado em componentes de corridas e de motociclos para reduzir o peso e dar estilo.

Aeroespacial

Os interiores de aeronaves e os componentes estruturais podem utilizar o azul anodizado para reduzir o peso, evitar a corrosão e melhorar a localização das peças. A cor ajuda a identificar diferentes tipos de peças e aumenta a durabilidade sem aumentar o volume.

A indústria aeroespacial valoriza a anodização pelo seu desempenho fiável em condições extremas.

Conclusão

O azul anodizado é um acabamento durável e atrativo criado através de um processo eletroquímico. Aumenta a resistência à corrosão, a dureza da superfície e a atração visual. A cor azul é adicionada utilizando corantes ou métodos electrolíticos e é selada para manter o desempenho. É utilizado em eletrónica, ferramentas médicas, peças automóveis e arquitetura.

Procura peças anodizadas azuis com um desempenho fiável e um acabamento limpo? Entre em contacto connosco hoje para um orçamento gratuito e apoio especializado.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.