A fresagem de faces é um processo de maquinagem que cria superfícies lisas e planas numa peça de trabalho. Remove material utilizando uma fresa rotativa com várias arestas de corte. Este método é padrão na maquinagem CNC e é amplamente utilizado no fabrico. Os engenheiros e maquinistas utilizam a fresagem de faces para obter dimensões precisas e excelentes acabamentos de superfície.

A fresagem de faces é uma operação de maquinagem essencial. Ajuda a criar superfícies planas com precisão. O processo envolve uma fresa que se desloca ao longo do material, cortando camadas finas. Continue a ler para saber como funciona, as suas diferenças em relação a outros métodos de fresagem e dicas importantes para obter melhores resultados.

O que é a fresagem de faces?

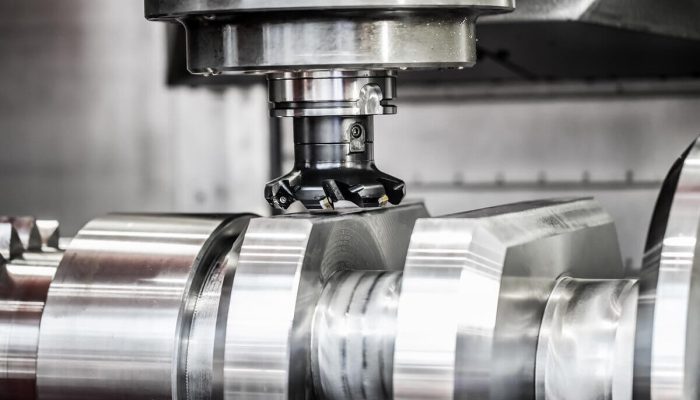

A fresagem de faces é uma técnica de maquinagem em que uma fresa com vários dentes remove material da superfície de uma peça de trabalho. A ferramenta de corte move-se perpendicularmente à peça de trabalho, criando uma superfície plana e lisa numa única passagem. Os fabricantes utilizam este método para criar superfícies precisas e limpas com tolerâncias apertadas em vários materiais.

Ao contrário da fresagem periférica, em que as arestas da ferramenta efectuam a maior parte do corte, a fresagem em face utiliza várias pastilhas de corte para criar um acabamento suave e uniforme. Este processo é amplamente utilizado no fabrico para preparar superfícies para posterior maquinação ou montagem.

Componentes envolvidos na fresagem de faces

Fresas de faceamento

As ferramentas de fresagem de faces apresentam múltiplas arestas de corte, permitindo uma remoção eficiente de material. Os tipos mais comuns incluem:

- Moinhos de conchas: Fresas de grande diâmetro para remoção de grandes volumes de material.

- Fresas com pastilhas intercambiáveis: As pastilhas substituíveis prolongam a vida útil da ferramenta e reduzem os custos.

- Fresas de faceamento de metal duro: Ideal para trabalhos de precisão e materiais duros.

Máquinas-ferramentas utilizadas (CNC vs. Manual)

- Máquinas CNC: Oferecem alta precisão, controlo automatizado e resultados repetíveis. Ideal para séries de produção.

- Fresadoras manuais: Adequado para pequenos projectos e trabalhos personalizados, mas requer operadores qualificados.

Parâmetros de corte na fresagem de faces

Velocidade de corte

Determina a velocidade de rotação da fresa. As velocidades mais rápidas funcionam bem para materiais mais macios, enquanto os metais mais duros requerem velocidades mais lentas para evitar danos na ferramenta.

Taxa de alimentação

Controla a rapidez com que a ferramenta se desloca na peça de trabalho. Uma taxa de avanço mais elevada aumenta a eficiência, mas pode reduzir a qualidade da superfície.

Profundidade do corte

Indica a quantidade de material removido por passagem. Um corte mais profundo remove mais material, mas aumenta o desgaste da ferramenta e a carga da máquina.

Refrigeração e Lubrificação na Fresagem de Faces

O líquido de refrigeração reduz a acumulação de calor, evita o desgaste da ferramenta e melhora o acabamento da superfície. Também ajuda a eliminar as aparas, mantendo a área de corte limpa.

Como funciona a fresagem de faces?

A configuração correta e os ajustes precisos são fundamentais para obter uma superfície lisa e precisa. Cada passo tem impacto no resultado final, desde o posicionamento da peça de trabalho até ao ajuste das definições da máquina.

Posicionamento da peça de trabalho

A peça de trabalho deve ser fixada de forma segura para evitar movimentos durante a fresagem. Uma fixação estável garante cortes consistentes e evita vibrações, que podem afetar o acabamento da superfície.

Posicionamento da máquina de fresar

O alinhamento correto da fresa e da peça de trabalho assegura uma remoção uniforme do material. O fuso deve estar centrado sobre a peça de trabalho e a ferramenta deve ser colocada na altura correta.

Ajustar o avanço e a velocidade do mandril

A otimização dos parâmetros de corte melhora a eficiência e a vida útil da ferramenta. Factores a considerar:

- Velocidade do fuso (RPM): As velocidades mais elevadas funcionam para materiais mais macios, enquanto os metais mais duros necessitam de velocidades mais baixas para evitar o sobreaquecimento.

- Velocidade de avanço (polegadas por minuto): Uma velocidade de avanço lenta melhora o acabamento da superfície, enquanto uma velocidade de avanço mais rápida aumenta a produtividade.

- Profundidade de corte: Os cortes ligeiros são melhores para o acabamento, enquanto os cortes mais profundos removem mais material em menos passagens.

Maquinação

Uma vez concluída a configuração, inicia-se o processo de fresagem. A fresa engata na peça de trabalho, removendo o material camada por camada.

Vantagens da fresagem de faces

A fresagem de faces proporciona uma forma rápida e eficiente de obter superfícies suaves e precisas. Melhora a produtividade, prolonga a vida útil da ferramenta e garante uma melhor qualidade da peça de trabalho.

Elevada qualidade da superfície

A fresagem em face produz um acabamento suave e uniforme com o mínimo de marcas de ferramenta. As múltiplas arestas de corte criam uma superfície consistente, reduzindo a necessidade de acabamento adicional.

Remoção eficiente de material

A grande área de corte permite uma remoção de material mais rápida do que noutros métodos de fresagem. Isto aumenta a velocidade de produção e reduz o tempo de maquinação.

Versatilidade em Aplicações

A fresagem de faces utiliza vários materiais, incluindo alumínio, aço e titânio. É utilizada nas indústrias automóvel, aeroespacial e de fabrico geral.

Maior vida útil da ferramenta

As pastilhas intercambiáveis e os revestimentos avançados prolongam a vida útil da ferramenta, reduzindo o tempo de paragem para troca de ferramentas. A utilização adequada do líquido de refrigeração e os parâmetros de corte optimizados aumentam ainda mais a durabilidade.

Maquinação rentável

A fresagem em face maximiza a eficiência, reduzindo o desperdício e minimizando a necessidade de retrabalho. A capacidade de remover grandes quantidades de material rapidamente leva a custos de produção mais baixos.

Tipos de operações de fresagem de faces

Diferentes técnicas de fresagem de faceamento fornecem resultados variados com base no material, no acabamento da superfície e nas necessidades de produção. A escolha do método correto melhora a eficiência e a qualidade da peça de trabalho.

Fresagem de faces em geral

A fresagem de faces gerais é o método de maquinagem mais comum para criar superfícies planas. Os fabricantes utilizam fresas de faceamento padrão com múltiplas pastilhas para remover material das peças. Esta técnica versátil funciona em vários materiais e aplicações.

Fresagem de faces para trabalhos pesados

A fresagem de faces para trabalhos pesados enfrenta condições de maquinagem difíceis com ferramentas especializadas. Esta operação remove grandes quantidades de material rapidamente e é frequentemente utilizada em operações de desbaste ou quando se trabalha com materiais complexos como o aço endurecido. As fresas para trabalhos pesados apresentam pastilhas robustas com arestas de corte mais substanciais e geometrias mais largas.

Fresagem de alto avanço

A fresagem de alto avanço representa uma abordagem avançada à remoção de material. Este método utiliza pastilhas especialmente concebidas para taxas de avanço mais elevadas e forças de corte mais baixas. A técnica funciona excecionalmente bem para criar superfícies planas ou remover volumes significativos de material.

Acabamento com inserções de limpa para-brisas

As pastilhas alisadoras fornecem uma solução especializada para obter acabamentos de superfície excepcionais. Estas ferramentas de corte exclusivas apresentam uma aresta de corte modificada que alisa a superfície durante a passagem final da maquinagem. Ao contrário das pastilhas standard, as pastilhas alisadoras criam superfícies altamente lisas com um processamento adicional mínimo.

Diferenças entre Fresagem de Faces e Fresagem Periférica

Fresagem de face e fresagem periférica servem diferentes objectivos na maquinagem. A compreensão das suas diferenças ajuda a selecionar o método adequado para aplicações específicas.

Engate de ferramentas e mecânica de corte

- Fresamento frontal: A face da fresa encaixa na peça de trabalho, removendo o material da superfície superior. Utiliza várias arestas de corte para criar um acabamento suave e uniforme.

- Fresagem periférica: As arestas da fresa (periferia) fazem a maior parte do corte, moldando os lados da peça de trabalho ou criando ranhuras e contornos. É útil para a criação de perfis e cortes profundos.

Considerações específicas da aplicação

- Fresamento frontal: O melhor para obter superfícies planas, preparar materiais para maquinagem posterior e acabar grandes áreas.

- Fresagem periférica: Utilizado para cortar ranhuras profundas, formar formas complexas e maquinar caraterísticas como ombros e bolsas.

Acabamento e precisão da superfície

- Fresamento frontal: Produz um acabamento superficial mais fino com pastilhas alisadoras ou técnicas de alto avanço. Garante a planicidade e a consistência.

- Fresagem periférica: Pode obter caraterísticas pormenorizadas, mas pode deixar marcas de ferramentas visíveis. Pode ser necessário um acabamento adicional para aplicações de alta precisão.

Desafios comuns na fresagem de faces

A fresagem em face proporciona superfícies lisas, mas problemas como o desgaste da ferramenta, a vibração e a acumulação de calor podem afetar a qualidade e a eficiência. A configuração e os ajustes corretos ajudam a minimizar estes desafios.

Desgaste e quebra de ferramentas

- Forças de corte elevadas e evacuação deficiente das aparas provocam um desgaste prematuro da ferramenta.

- A utilização de uma classe de pastilhas ou de parâmetros de corte incorrectos conduz à rutura.

- Solução: Escolher o material de inserção correto, otimizar a velocidade e as taxas de avanço e assegurar a utilização adequada do líquido de refrigeração.

Vibração e vibração

- Configurações soltas ou forças de corte excessivas criam vibrações que afectam a precisão.

- A vibração deixa marcas de ferramenta irregulares e reduz a qualidade da superfície.

- Solução: Fixar corretamente a peça de trabalho, utilizar saliências mais curtas da ferramenta e ajustar a velocidade do fuso.

Geração de calor e danos na peça de trabalho

- Altas velocidades e cortes agressivos causam sobreaquecimento, levando à expansão térmica e à distorção do material.

- O calor excessivo reduz a vida útil da ferramenta e afecta o acabamento da superfície.

- Solução: Utilizar o líquido de refrigeração adequado, otimizar as velocidades de corte e reduzir a profundidade de corte, se necessário.

Dicas práticas para otimizar a fresagem de faces

A otimização da fresagem em face melhora a eficiência da maquinação, prolonga a vida útil da ferramenta e assegura a qualidade da superfície. A seleção adequada da fresa, os parâmetros de corte precisos e a fixação prática do trabalho são essenciais para um elevado desempenho.

Escolher o cortador correto

- Inserir Geometria e Grau: Utilize pastilhas de metal duro com revestimento CVD para operações em aço rápido e ferro fundido e pastilhas com revestimento PVD para aço inoxidável e alumínio. As pastilhas alisadoras melhoram o acabamento da superfície.

- Diâmetro do cortador: Escolha uma fresa com 1,3 a 1,6 vezes a largura da peça de trabalho para uma eficiência óptima. As fresas maiores aumentam a estabilidade, mas requerem maior potência do fuso.

- Ângulo de ataque: Um ângulo de ataque de 45 graus reduz as forças de corte e prolonga a vida útil da ferramenta, enquanto uma fresa de 90 graus é melhor para maquinar ombros.

Ajuste dos parâmetros de corte

- Velocidade de corte (Vc): Para pastilhas de carboneto, utilizar 250-400 m/min para aço, 150-300 m/min para aço inoxidável e 500-800 m/min para alumínio.

- Avanço por dente (fz): Mantenha 0,08-0,2 mm/dente para acabamento e 0,2-0,6 mm/dente para desbaste. Taxas de avanço mais elevadas melhoram a remoção de material mas podem reduzir a qualidade do acabamento.

- Profundidade de corte (ap): Utilizar 0,5-2 mm para acabamento e 2-6 mm para desbaste. Uma profundidade excessiva aumenta o desgaste da ferramenta e a carga do fuso.

Melhores práticas de porta-peças

- Estabilidade da peça de trabalho: Utilizar tornos de precisão ou sistemas de fixação com pelo menos 80% de superfície de contacto para reduzir as vibrações. Uma má fixação do trabalho pode causar vibrações e imprecisões dimensionais.

- Rigidez da máquina: Para evitar cortes irregulares, certifique-se de que a excentricidade do fuso é inferior a 5 microns e verifique o alinhamento da máquina.

- Direção de corte: A fresagem convencional reduz a deflexão da ferramenta, enquanto a fresagem por escalada melhora o acabamento da superfície e a vida útil da ferramenta quando se utilizam máquinas CNC.

Manutenção e prolongamento da vida útil das ferramentas

- Monitorização do desgaste da pastilha: Substituir as pastilhas quando o desgaste dos flancos atingir 0,3 mm ou as lascas excederem 0,2 mm para evitar uma quebra súbita.

- Seleção do líquido de refrigeração: Utilize líquidos de arrefecimento à base de emulsão para a fresagem de superfícies gerais e arrefecimento por ar ou névoa para o alumínio, para evitar a expansão térmica.

- Limpeza de ferramentas: Remover as arestas postiças (BUE) e a soldadura de aparas com sistemas de limpeza ultra-sónicos ou à base de escovas para manter a eficiência do corte.

Conclusão

A fresagem em face é um processo de maquinagem fundamental para a produção de superfícies planas de elevada precisão e eficiência. A escolha da fresa correta, a otimização dos parâmetros de corte e a garantia de um suporte de trabalho adequado têm um impacto significativo no desempenho. A gestão do desgaste da ferramenta, da vibração e da acumulação de calor aumenta a vida útil da ferramenta e mantém a qualidade da superfície.

Procura soluções de fresagem de precisão? Na Shengen, fornecemos serviços de maquinação de alta qualidade com orientação especializada sobre as melhores técnicas de fresagem para o seu projeto. Contate-nos hoje para discutir as suas necessidades e obter um orçamento competitivo!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.