A obtenção de juntas de soldadura fortes e duradouras é crucial no fabrico, especialmente para projectos que exigem uma elevada integridade estrutural. As soldaduras fracas ou incompletas podem levar a falhas dispendiosas e a riscos de segurança. A soldadura de penetração total oferece uma solução fiável ao criar soldaduras que se estendem por toda a espessura dos materiais unidos, garantindo a máxima resistência e durabilidade.

A soldadura de penetração total é um processo crítico em muitas indústrias. Vamos explorar o seu funcionamento, as suas vantagens e a razão pela qual é de confiança para aplicações exigentes.

O que é uma soldadura de penetração total?

Uma soldadura de penetração total ocorre quando o material de soldadura se funde completamente através de toda a espessura dos materiais de base que estão a ser unidos. Isto assegura que não existem lacunas ou pontos fracos na junta, tornando-a ideal para aplicações de elevada resistência e fiabilidade.

Conceitos-chave em soldadura

A união de metais requer um controlo preciso e um profundo conhecimento técnico. Estes fundamentos moldam cada projeto de soldadura bem sucedido.

O que faz com que uma soldadura tenha penetração total?

Uma soldadura atinge a penetração total quando o metal fundido atinge e funde toda a espessura da junta. Este processo complexo exige uma entrada de calor adequada, uma preparação correta da junta e uma técnica especializada.

O banho de solda deve estender-se da face frontal à face posterior para criar uma fusão completa através do material. O sucesso depende de um controlo cuidadoso da conceção e ajuste da junta, da espessura do metal de base e da seleção do processo de soldadura.

Diferenciação entre soldaduras de penetração total e soldaduras de penetração parcial

As soldaduras de penetração total exigem uma fusão completa em toda a espessura do material, proporcionando a máxima resistência da junta. Requerem uma preparação cuidadosa da junta, como o biselamento e uma maior aplicação de calor, o que as torna mais morosas.

As soldaduras de penetração parcial, pelo contrário, só penetram parcialmente na espessura do material. Embora necessitem de uma menor preparação da junta e possam ser concluídas mais rapidamente com uma menor aplicação de calor, oferecem uma resistência inferior à das soldaduras de penetração total.

Tipos de soldaduras de penetração total

Soldas de ranhura

A soldadura de ranhuras é essencial para conseguir uma penetração total em materiais espessos. Os principais tipos de soldadura de ranhuras incluem:

- Ranhura quadrada: Forma mais simples, ideal para materiais finos com preparação mínima dos bordos

- Ranhura em V: Possui secção transversal em forma de V, adequada para placas mais grossas

- Ranhura em U: Arestas arredondadas em ambos os lados, excelente para placas extremamente espessas com deformação reduzida

- Ranhura em J: Um dos lados é arredondado, oferecendo uma boa penetração e minimizando a remoção de material.

- Ranhuras em duplo V e duplo J: Proporcionam uma distribuição equilibrada do calor e reduzem a distorção em materiais espessos

Soldaduras de topo

As soldaduras de topo unem duas peças de metal alinhadas no mesmo plano. Para penetração total:

- Os bordos devem estar perfeitamente alinhados e preparados.

- O biselamento dos bordos é crucial para a fusão uniforme do material de enchimento.

Soldaduras de canto

As juntas de canto podem atingir uma penetração total através de várias configurações:

- Canto nivelado ou fechado: As peças encontram-se sem folga, exigindo um alinhamento exato

- Canto semi-aberto: Uma peça deslocada para criar um espaço de soldadura

- Canto totalmente aberto: Folga máxima para uma penetração completa

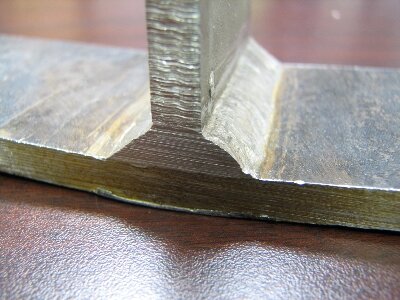

Soldaduras em T

As juntas em T formam-se quando duas peças se encontram a 90 graus:

- Requer soldadura em ambos os lados para uma resistência máxima

- Deve concentrar o calor no material mais espesso ao unir espessuras diferentes

O Processo de Soldadura para Soldaduras de Penetração Total

A obtenção de uma soldadura de penetração total requer precisão, preparação adequada e as técnicas corretas. Vamos explorar os passos e métodos para garantir soldaduras fortes e fiáveis para aplicações críticas.

Preparação das peças de trabalho

A preparação adequada das peças de trabalho é fundamental para obter soldaduras de penetração total. Isto envolve:

- Limpeza das superfícies: Remover os contaminantes, tais como ferrugem, óleo ou tinta, para garantir uma fusão correta.

- Preparação dos bordos: Dependendo da espessura do material, os bordos podem necessitar de ser biselados em formas como ranhuras V, U, J ou K para permitir uma penetração profunda.

- Alinhamento e montagem: Assegurar-se de que as peças estão corretamente alinhadas e bem encaixadas para evitar espaços que possam enfraquecer a soldadura.

Escolher o método de soldadura correto: TIG, MIG ou Stick

A escolha do método de soldadura depende do tipo de material, da espessura e da aplicação:

- TIG (gás inerte de tungsténio): Ideal para soldadura de precisão com um excelente controlo da entrada de calor. Ideal para materiais finos e soldaduras de alta qualidade.

- MIG (Metal Inert Gas): Mais rápido e mais económico para materiais mais espessos, com resultados consistentes em ambientes de produção.

- Soldagem eletromagnética: Altamente versátil para aplicações no exterior ou em trabalhos pesados. Adequado para materiais espessos, mas requer mais limpeza após a soldadura devido à escória.

Cada método tem os seus pontos fortes, pelo que a seleção do método correto garante uma penetração e uma qualidade de soldadura óptimas.

Variáveis-chave a controlar para obter soldaduras de penetração total bem sucedidas

Diversas variáveis afectam o sucesso das soldaduras de penetração total:

- Amperagem: Uma amperagem mais elevada aumenta a entrada de calor, permitindo uma penetração mais profunda.

- Tensão: Deve ser equilibrado: se for demasiado alto, o arco estende-se demasiado; se for demasiado baixo, reduz a penetração.

- Velocidade de viagem: Uma velocidade constante evita o sobreaquecimento ou a fusão insuficiente.

- Caudal de gás de proteção: Um fluxo adequado protege o banho de soldadura da contaminação.

- Seleção de eletrodo: Escolher eléctrodos com boas caraterísticas de penetração, adequados ao material.

O ajuste fino destes parâmetros garante uma soldadura forte e fiável.

Vantagens da soldadura de penetração total

Maior resistência e capacidade de carga

As soldaduras de penetração total são conhecidas pela sua excecional resistência. Ao fundir toda a espessura dos materiais de base, estas soldaduras criam juntas que são tão fortes - ou mesmo mais fortes - do que o próprio metal de base.

Integridade estrutural e durabilidade melhoradas

Uma vez que as soldaduras de penetração total eliminam lacunas ou pontos fracos na junta, proporcionam uma integridade estrutural superior. Isto resulta em ligações mais duradouras que resistem à fadiga, à fissuração e à corrosão.

Aplicações em sectores críticos

A soldadura de penetração total é indispensável nas indústrias em que a resistência e a segurança não podem ser comprometidas:

- Construção: Utilizado em edifícios, pontes e infra-estruturas para garantir a estabilidade sob cargas pesadas.

- Aeroespacial: Indispensável para os componentes de aeronaves que exigem grande precisão e resistência.

- Construção naval: Fornece juntas duradouras capazes de resistir a ambientes marítimos adversos.

- Petróleo e gás: Assegura ligações estanques nas condutas que transportam matérias perigosas.

- Maquinário pesado: Oferece juntas robustas para equipamentos sujeitos a tensões extremas.

Desafios e soluções comuns

Embora a soldadura de penetração total ofereça uma resistência inigualável, os seus desafios podem afetar a qualidade. Vamos explorar problemas comuns e soluções práticas para garantir soldaduras fiáveis e sem defeitos.

Falta de fusão

Desafio: A falta de fusão ocorre quando o metal de solda não se une ao metal de base ou entre os passes de solda. Este defeito enfraquece a junta e pode levar a uma falha estrutural.

Causas:

- Entrada de calor insuficiente

- Ângulo do elétrodo ou velocidade de deslocação incorrectos

- Má preparação da junta (por exemplo, superfícies sujas, bordos desalinhados)

Soluções:

- Aumentar a entrada de calor ajustando a amperagem e a tensão.

- Otimizar o ângulo do elétrodo e a velocidade de deslocação para uma melhor fusão.

- Limpar e preparar minuciosamente o metal de base, assegurando o correto encaixe das juntas.

Porosidade

Desafio: A porosidade refere-se a bolsas de gás aprisionadas na soldadura, criando vazios que comprometem a resistência e o aspeto.

Causas:

- Metal de base contaminado (por exemplo, óleo, ferrugem ou humidade)

- Cobertura ou caudal de gás de proteção inadequados

- Velocidade de deslocação excessiva que aprisiona o gás na poça de fusão

Soluções:

- Limpar bem o metal de base antes da soldadura.

- Utilizar o gás de proteção correto e manter taxas de fluxo consistentes.

- Ajustar a velocidade de deslocação para permitir a saída dos gases antes da solidificação.

Rachaduras

Desafio: As fissuras podem formar-se durante ou após a soldadura devido a tensões residuais elevadas ou a um arrefecimento inadequado, dando origem a juntas frágeis e pouco seguras.

Causas:

- Taxas de arrefecimento rápidas que provocam tensões de retração

- Elevado teor de hidrogénio no metal soldado

- Má conceção da junta ou restrição excessiva

Soluções:

- Pré-aquecer os materiais para reduzir os gradientes de temperatura.

- Utilizar eléctrodos e materiais de enchimento com baixo teor de hidrogénio.

- Minimizar as tensões residuais através do controlo das taxas de arrefecimento e da utilização de tratamentos térmicos pós-soldadura.

Distorção

Desafio: A distorção ocorre quando o aquecimento e o arrefecimento irregulares provocam a deformação do material, afectando a precisão dimensional.

Causas:

- Distribuição desigual do calor durante a soldadura

- Entrada excessiva de calor ou técnicas de fixação deficientes

Soluções:

- Utilizar sequências de soldadura equilibradas para distribuir uniformemente o calor.

- Fixar os componentes de forma segura para minimizar o movimento.

- Reduzir a entrada de calor através da otimização dos parâmetros e técnicas de soldadura.

Conclusão

A soldadura de penetração total é crucial para criar juntas fortes e fiáveis em várias aplicações. Concentrar-se na preparação adequada da junta, na seleção do elétrodo, nos parâmetros de soldadura e nos materiais de suporte pode alcançar resultados óptimos e minimizar os defeitos.

Se pretende melhorar os seus projectos de soldadura ou necessita de orientação especializada para obter soldaduras de penetração total, contactar-nos hoje para obter soluções personalizadas que satisfaçam as suas necessidades específicas!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.