A maquinagem de peças complexas nunca é uma tarefa fácil. Os engenheiros e os fabricantes trabalham diariamente com tolerâncias apertadas, formas complexas e requisitos de materiais exigentes. Muitos projectos falham, não porque o design tenha falhas, mas porque pequenos detalhes - como a colocação de furos, o acesso a ferramentas ou a fixação de peças - são negligenciados no início do processo.

Este artigo foi escrito para ajudar a colmatar essa lacuna. O seu objetivo é partilhar ideias claras e valiosas que simplificam, aceleram e aumentam a fiabilidade da maquinagem de peças complexas. Ao examinar os desafios comuns e ao fornecer sugestões práticas, pretendemos ajudar os engenheiros, os designers e as equipas de produção a reduzir as tentativas e os erros, obtendo, em última análise, resultados mais estáveis.

Agora, vamos analisar cada área passo a passo e ver como um design inovador e um planeamento cuidadoso podem transformar peças complexas em projectos de maquinação suaves e bem sucedidos.

1. Planear cuidadosamente a colocação dos furos

Ao projetar peças, considere o espaçamento e a profundidade no início do processo. Mantenha os furos afastados de arestas, paredes finas e cantos para evitar distorções. Os furos colocados demasiado perto uns dos outros podem remover demasiado material de uma só vez, criando calor e reduzindo a precisão dimensional.

O agrupamento de furos por tamanho e profundidade pode simplificar o processo de produção. Reduz as mudanças de ferramentas e mantém condições de maquinação consistentes. Para furos profundos, a perfuração por etapas é mais eficaz: comece com um furo piloto mais pequeno e aumente-o gradualmente. Isto mantém a estabilidade da ferramenta e garante uma melhor remoção de aparas.

Para referência, os furos no eixo podem ter um diâmetro tão pequeno como 1 mm. Em contrapartida, os furos laterais ou radiais devem ser ligeiramente maiores, cerca de 2 mm, para manter a resistência e evitar a deflexão da ferramenta. Os furos profundos devem geralmente manter-se dentro de seis vezes o diâmetro do furo para evitar instabilidade.

Alinhar os furos ao longo de eixos comuns sempre que possível. Isto permite que a máquina complete vários furos numa única configuração, aumentando a precisão e reduzindo o tempo de ciclo. Se forem necessários furos angulares ou descentrados, simule percursos da ferramenta em 3D para verificar se existem problemas de folga e evitar colisões.

2. Gerir caraterísticas profundas com estratégia

As caraterísticas profundas, tais como bolsas, ranhuras e cavidades, são comuns em peças complexas, mas requerem um planeamento cuidadoso para serem maquinadas com precisão. Sem uma abordagem adequada, as ferramentas longas podem dobrar-se ou vibrar, o que afecta a precisão e a qualidade da superfície. Forças irregulares durante o corte profundo podem também criar tensões internas, levando a empenos ou deformações após a maquinação.

Utilize a ferramenta mais curta que possa atingir a profundidade necessária. Uma ferramenta mais curta tem melhor rigidez e produz uma superfície mais lisa. Quando são necessárias caraterísticas profundas, remova o material em várias passagens graduais em vez de cortar a profundidade total de uma só vez. Isto mantém as forças de corte estáveis e melhora a vida útil da ferramenta.

Para referência de design, tente manter a profundidade de uma ranhura ou bolso fresado dentro de seis vezes a sua largura. Ultrapassar este rácio aumenta frequentemente o risco de vibração e deflexão da ferramenta. Deixe pelo menos 0,020 pol. (0,5 mm) de espessura de parede junto à caraterística para manter a resistência e evitar a distorção. Para ranhuras externas em peças torneadas, mantenha a profundidade abaixo de 24,1 mm (0,95 pol.) e evite larguras inferiores a 1,2 mm (0,047 pol.). Seguir estes limites fundamentais ajuda a encontrar um equilíbrio entre precisão e estabilidade.

3. Conceber melhores roscas e inserções

Comece com o tamanho correto da rosca e a classe de ajuste para a sua peça. Para roscas internas, certifique-se de que a parede circundante é suficientemente espessa para evitar fissuras ou distorções durante o processo de corte. Evite colocar orifícios roscados demasiado perto de arestas ou secções finas, uma vez que isso pode enfraquecer a peça e causar problemas de montagem.

Escolha os métodos de criação de roscas com base no material. Os metais duros funcionam frequentemente melhor com a fresagem de roscas, que produz roscas limpas e permite pequenos ajustes sem necessidade de mudar de ferramenta. Os metais mais macios, como o alumínio, podem ser roscados de forma eficiente, mas é necessária uma boa lubrificação e um bom controlo das aparas para evitar rasgões ou escoriações.

Suponha que a peça tem várias caraterísticas roscadas; agrupe as roscadas do mesmo tamanho e tipo. Isto reduz a necessidade de mudar de ferramenta e encurta o tempo de ciclo. A utilização de tamanhos de rosca padrão sempre que possível também ajuda. As roscas personalizadas podem atrasar a produção, dificultar a manutenção e aumentar o risco de erros.

4. Manter o texto simples e prático

A adição de texto, logótipos ou etiquetas a peças maquinadas é comum, mas pode atrasar a produção e aumentar os custos se não for cuidadosamente concebida. Tipos de letra muito pormenorizados, gravuras profundasO texto simples é mais fácil de maquinar, produz resultados mais limpos e evita complicações desnecessárias. O texto simples é mais fácil de maquinar, produz resultados mais limpos e evita complicações desnecessárias.

Escolha tipos de letra claros e fáceis de cortar. Os estilos sans-serif com larguras de traço consistentes, como Arial ou Helvetica, funcionam melhor para maquinagem CNC. Evite tipos de letra decorativos ou cursivos, uma vez que as suas curvas finas e pormenores delicados são difíceis de reproduzir com precisão pelas máquinas. Utilize tamanhos de caracteres maiores sempre que possível, especialmente em peças pequenas onde o acesso à ferramenta é limitado.

Controlar cuidadosamente a profundidade da gravação. Um texto pouco profundo, com cerca de 0,2-0,5 mm de profundidade, é normalmente suficiente para uma boa visibilidade. As gravações profundas requerem mais passagens e aumentam o risco de quebra da ferramenta. Se o texto tiver como objetivo a identificação e não a função, a gravação de superfície é mais rápida, mais limpa e mais consistente do que o corte profundo.

5. Adicionar raios adequados aos cantos

Conceba os cantos internos com raios que correspondam ou excedam ligeiramente o raio da fresa. Por exemplo, se estiver a utilizar uma fresa de topo de 6 mm, defina o raio do canto para pelo menos 3 mm ou um pouco mais. Isto permite que a ferramenta se mova suavemente sem deixar material por cortar ou causar tensão excessiva. Raios maiores também lhe permitirão trabalhar com taxas de avanço mais elevadas e reduzir o desgaste da ferramenta.

Evitar raios muito pequenos ou inconsistentes em caraterísticas semelhantes. Cada tamanho diferente pode aumentar o tempo de programação e pode exigir ferramentas separadas. Utilizar raios uniformes sempre que possível simplifica a configuração e melhora a repetibilidade. Se os cantos afiados forem essenciais, considere um processo secundário como Usinagem por Descarga Elétrica (EDM)que pode produzir arestas precisas, mas acrescenta tempo e custos.

Os raios também melhoram a resistência da peça. Os cantos afiados actuam como pontos de tensão onde as fissuras podem começar, especialmente em peças de suporte de carga. A adição de um raio, mesmo que pequeno, distribui a tensão de forma mais uniforme, aumentando a durabilidade e reduzindo o risco de falha por fadiga ao longo do tempo.

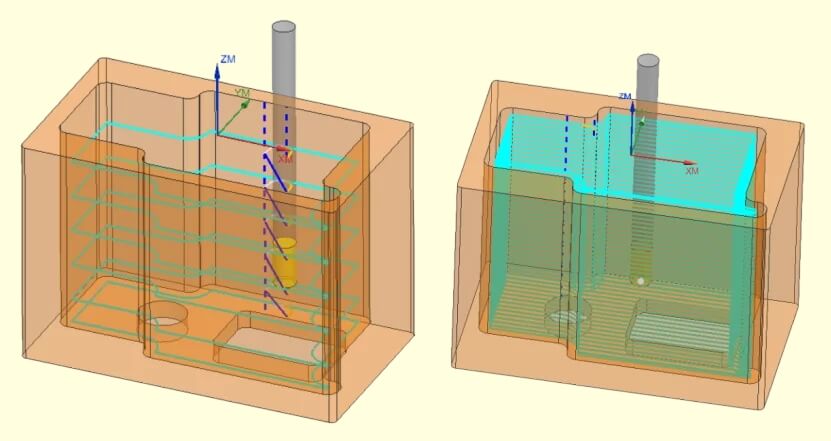

6. Pensar antecipadamente no acesso às ferramentas

Antes de maquinar, visualize como a ferramenta de corte chegará a cada caraterística para garantir uma operação suave. Cada face, bolso e furo deve ter um caminho livre sem obstruções. As caraterísticas profundas ou ocultas podem exigir ligeiros ajustes de design, como o alargamento de um ângulo ou a deslocação de uma caraterística, para permitir que as ferramentas padrão se encaixem e funcionem de forma eficiente.

Evite projectos que forcem a ferramenta a trabalhar em ângulos acentuados ou em espaços apertados durante longos períodos. Estas condições aumentam a vibração e a deflexão da ferramenta, o que pode afetar a precisão e o acabamento da superfície. Em vez disso, divida as caraterísticas complexas em várias passagens menos profundas que as ferramentas mais curtas e mais rígidas possam suportar facilmente.

Para máquinas CNC de múltiplos eixos, utilize a sua capacidade de reposicionar a peça automaticamente. Isto melhora o acesso a partir de vários ângulos e pode reduzir o número de configurações necessárias. Mesmo com Maquinação de 5 eixosOs cantos internos afiados ou as superfícies bloqueadas podem limitar o movimento da ferramenta, pelo que manter os desenhos suaves e abertos ajuda a manter a eficiência e a precisão.

7. Otimizar a fixação para estabilidade

Considere a forma como a peça será mantida antes de iniciar a maquinação. Cada peça requer um ponto de referência estável, ou ponto de referência, para garantir um posicionamento e alinhamento consistentes. As peças complexas podem necessitar de várias configurações, por isso inclua superfícies planas e acessíveis que possam ser fixadas de forma segura sem bloquear a ferramenta. Evite utilizar áreas curvas ou finas para fixação, uma vez que podem dobrar-se ou deformar-se sob pressão.

Distribuir uniformemente as forças de aperto. Uma pressão desigual pode distorcer a peça, especialmente em secções de paredes finas. Mandíbulas macias, acessórios personalizados ou mesas de vácuo são úteis para materiais delicados. As fixações modulares funcionam bem para protótipos ou pequenos lotes porque podem ser ajustadas rapidamente entre peças.

Para maquinagem multieixos, planeie fixações que permitam o acesso a todas as caraterísticas críticas. Um dispositivo de fixação bem concebido reduz o número de reposicionamentos, diminui os erros de alinhamento e reduz os tempos de ciclo.

Aumente a sua eficiência de maquinação e minimize os erros dispendiosos com o apoio especializado do CNC. Contactar hoje para falar sobre o seu projeto complexo e receber um orçamento rápido e sem compromisso!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.