Cumprir prazos na indústria transformadora nunca é fácil. Os prazos apertados, os projectos complexos e as alterações súbitas nas encomendas levam muitas vezes as equipas de produção aos seus limites. Muitos engenheiros e gestores colocam a mesma questão: Como é que podemos produzir peças de chapa metálica de alta qualidade de forma mais eficiente sem aumentar os custos ou comprometer a qualidade?

A rapidez tornou-se um fator importante no mercado atual. Os clientes esperam prazos de entrega mais curtos e uma qualidade consistente, independentemente da dimensão e do âmbito do projeto. Produzir mais rapidamente não se trata apenas de trabalhar mais; trata-se de trabalhar de forma mais inteligente. Trata-se de trabalhar de forma mais inteligente. Requer um planeamento cuidadoso, designs mais simples e uma melhor utilização de máquinas e materiais.

Nas secções que se seguem, iremos explorar cinco formas práticas de melhorar a eficiência da produção de chapas metálicas. Cada método desempenha um papel crucial na criação de um processo mais rápido e fiável, capaz de acompanhar o ritmo da procura.

1. Racionalização da conceção e da engenharia

A produção rápida começa com um design inovador. Quando as peças são fáceis de fabricar, os tempos de preparação são mais curtos e o fabrico prossegue mais rapidamente. Os engenheiros podem poupar dias se se concentrarem na forma e na capacidade de fabrico das peças desde o início.

Simplificar a geometria da peça para um fabrico mais rápido

As formas simples tornam a produção mais rápida. Peças complexas com várias curvas, recortes ou ângulos invulgares requerem programação adicional, configuração e mudanças de ferramentas. Cada passo acrescenta tempo. Reduzir as caraterísticas extra e manter as formas limpas ajuda as máquinas a trabalhar de forma mais eficiente.

Remova caraterísticas decorativas ou não funcionais que não afectem a funcionalidade da peça. Por exemplo, se dois orifícios tiverem o mesmo objetivo, mantenha apenas um. Utilize linhas rectas em vez de curvas sempre que possível - são mais rápidas de corte a laser e mais fácil de dobrar.

Evite curvas profundas ou cantos apertados que necessitem de ferramentas especiais. Os raios de curvatura padrão aceleram a configuração e evitam fissuras ou deformações. Mantenha os tamanhos dos furos e o espaçamento consistente entre as peças, para que o mesmo programa de punção ou laser possa lidar com várias peças sem necessidade de alterações.

Utilização dos princípios de conceção para fabrico (DFM)

DFM permite aos engenheiros criar peças que são fáceis e económicas de produzir. A aplicação precoce da DFM pode revelar e remover caraterísticas que atrasam a produção.

Uma ideia-chave é combinar as escolhas de design com as capacidades da loja. Por exemplo, se uma máquina de dobragem funciona melhor com um raio de 1 polegada, evite dobras mais apertadas que necessitem de ferramentas especiais. Isto evita atrasos e permite que as peças passem diretamente para a produção.

Outra prática de DFM é manter a espessura do material consistente. Alternar entre diferentes calibres atrasa a produção porque as máquinas precisam de novas configurações. Utilizar a mesma espessura para várias peças permite o processamento em lote e mantém as máquinas a funcionar sem tempo de inatividade.

2. Seleção e preparação de materiais

A escolha do material tem um impacto significativo na velocidade a que as peças de chapa metálica são processadas através da produção. A escolha de materiais fáceis de obter e de trabalhar torna todo o processo de fabrico mais suave.

Seleção de materiais facilmente disponíveis

A utilização de materiais que já estão em stock é uma das formas mais rápidas de reduzir os prazos de entrega. Os metais comuns, como o aço laminado a frio, o aço inoxidável e o alumínio, estão normalmente disponíveis nos fornecedores sem longos tempos de espera. Estes metais são amplamente utilizados, fáceis de manusear e suportados pela maioria das oficinas de fabrico.

As ligas exóticas ou especializadas podem oferecer uma maior resistência ou uma melhor resistência à corrosão, mas requerem frequentemente encomendas especiais. A espera por estes materiais pode atrasar um projeto em dias ou mesmo semanas. Os engenheiros podem evitar esta situação verificando a disponibilidade dos materiais antes de finalizarem os projectos.

A normalização das escolhas de materiais em várias peças ou linhas de produtos também ajuda. Quando vários projectos utilizam o mesmo tipo e espessura de metal, as lojas podem encomendar a granel, manter o inventário e alternar entre trabalhos com um tempo de inatividade mínimo.

Pré-corte e utilização de tamanhos de folha padrão

Cada minuto gasto na preparação do material é tempo perdido na produção. A utilização de folhas de dimensões normalizadas e de espaços em branco pré-cortados reduz esse tempo. Tamanhos comuns, como 48″ x 96″ ou 48″ x 120″, adaptam-se à maioria das máquinas laser e de perfuração, permitindo que os operadores as carreguem diretamente sem necessidade de aparar.

A conceção de peças que se enquadram nas dimensões padrão da chapa permite um encaixe eficiente, reduz o desperdício e acelera o processo de corte. Tamanhos personalizados ou disposições invulgares requerem passos adicionais de manuseamento e corte, que atrasam a produção e aumentam os custos.

Os blanks pré-cortados também facilitam a produção de grandes lotes. Ter folhas prontas a usar significa que as máquinas podem funcionar continuamente enquanto o novo material é preparado em segundo plano. Isto mantém uma produção estável e evita longas pausas entre trabalhos.

3. Otimização dos processos de produção

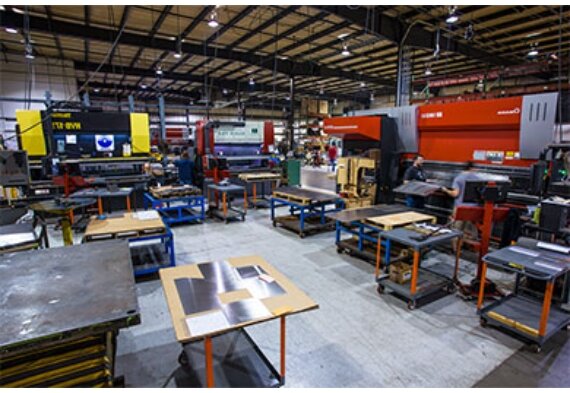

Melhorar o fluxo de trabalho no chão de fábrica é uma das formas mais rápidas de aumentar a eficiência da produção de chapas metálicas. O objetivo é minimizar o desperdício de movimento, reduzir o tempo de inatividade e manter a eficiência da máquina.

Implementação de técnicas de fabrico Lean

O Lean Manufacturing centra-se na remoção de tudo o que não acrescenta valor. Na produção de chapas metálicas, isso significa cortar o excesso de movimento, espera, excesso de processamento e retrabalho. Cada segundo poupado por peça é rapidamente acrescentado.

Comece por analisar cada etapa do processo de produção. Procure áreas em que os materiais ou os trabalhadores estejam inactivos. Por exemplo, se as peças esperam demasiado tempo pela inspeção ou pela preparação da ferramenta, esse passo precisa de ser melhorado. A simplificação das transições entre operações pode reduzir o tempo total do ciclo.

A organização do espaço de trabalho também é importante. Uma oficina limpa e etiquetada ajuda os trabalhadores a encontrar rapidamente as ferramentas e os materiais. Manter as ferramentas perto das máquinas que servem reduz o tempo gasto a andar. Quadros de sombra, caixas rotuladas e instruções visuais também minimizam a confusão e os erros.

Automatização de operações repetitivas com CNC e robótica

A automatização acelera as tarefas que são repetitivas ou demoradas. Nas modernas oficinas de chapas metálicas, as máquinas CNC e os sistemas robotizados efectuam o corte, a dobragem e o manuseamento de materiais com rapidez e precisão.

Os lasers e punções CNC executam programas de corte complexos rapidamente, com pouca intervenção manual depois de o trabalho estar configurado. O software de encaixe automático maximiza a utilização da folha e reduz o tempo de máquina.

As prensas dobradeiras robóticas proporcionam dobras consistentes e resultados repetíveis. Podem alternar entre peças mais rapidamente do que as configurações manuais, especialmente quando emparelhadas com trocadores de ferramentas automáticos. A automatização mantém a produção em movimento constante e reduz os erros.

4. Melhorar a eficiência das ferramentas e do equipamento

As ferramentas e o equipamento têm um impacto direto na velocidade a que as peças passam pelo processo de produção. Quando as máquinas funcionam sem problemas e as configurações são rápidas, o fabrico ocorre com menos interrupções.

Utilização de sistemas de ferramentas modulares e de troca rápida

A preparação de ferramentas é frequentemente um dos maiores desperdícios de tempo no processo de fabrico de chapas metálicas. Cada troca de ferramenta pára a máquina. Os sistemas de ferramentas modulares e de troca rápida reduzem o tempo de inatividade, permitindo que os operadores troquem as ferramentas mais rapidamente e com menos ajustes.

As ferramentas modulares funcionam com várias configurações utilizando os mesmos componentes de base. Os operadores podem mudar as pastilhas ou secções sem substituir toda a ferramenta, poupando tempo e custos. Por exemplo, uma prensa dobradeira modular permite que os trabalhadores configurem rapidamente diferentes perfis de dobragem, utilizando punções e matrizes intercambiáveis.

Os grampos de troca rápida, os adaptadores e as caraterísticas de alinhamento tornam as configurações ainda mais rápidas. Permitem aos trabalhadores posicionar e fixar as ferramentas em segundos, em vez de minutos. Menos passos manuais significam menos hipóteses de desalinhamento e uma produção mais rápida.

Manutenção de equipamento para um desempenho máximo

Mesmo as melhores máquinas abrandam sem uma manutenção adequada. A manutenção regular garante um desempenho consistente, peças precisas e menos avarias inesperadas. Saltar a manutenção pode levar a reparações dispendiosas e à perda de tempo de produção.

As verificações diárias devem incluir a limpeza de detritos, a inspeção de ferramentas e a verificação do alinhamento. Punções gastos, cabeças de corte cegas ou acessórios soltos podem causar má qualidade das peças e retrabalho. A correção atempada de problemas menores poupa horas mais tarde.

A manutenção preventiva programada garante que os principais componentes permanecem em boas condições. A substituição de filtros, a verificação dos sistemas de lubrificação e a calibração dos sensores contribuem para um funcionamento estável. A utilização de um registo digital para acompanhar a manutenção ajuda a detetar problemas recorrentes e a planear o tempo de inatividade de forma mais eficiente.

5. Reforço do controlo de qualidade

O controlo de qualidade afecta tanto a velocidade como a fiabilidade na produção de chapas metálicas. A deteção precoce de problemas evita o desperdício de materiais e o dispendioso retrabalho.

Deteção precoce de erros com a inspeção em processo

A deteção de erros durante a produção poupa mais tempo do que no final. A inspeção durante o processo ajuda a identificar problemas dimensionais ou de superfície antes de as peças passarem à fase seguinte da produção. Isto evita que lotes inteiros sejam rejeitados ou retrabalhados.

Os operadores podem verificar as principais caraterísticas - como a colocação do furo, o ângulo de curvatura e o nivelamento - logo após cada passo. Estas verificações devem corresponder às tolerâncias do desenho. A utilização de calibradores ou modelos especificamente concebidos para determinadas peças torna a inspeção rápida e fácil.

A incorporação da inspeção na produção garante que os problemas são detectados no local onde ocorrem. Por exemplo, se um ângulo de dobragem estiver incorreto, os operadores podem ajustar a prensa dobradeira imediatamente, em vez de descobrirem o problema durante a montagem final. Isto mantém o fluxo de trabalho regular e reduz o desperdício.

Utilizar ferramentas de medição digital para obter consistência

As ferramentas digitais aceleram a medição e aumentam a precisão. Os calibres tradicionais e os calibradores manuais são eficazes, mas os sistemas digitais oferecem dados mais rápidos e fiáveis - especialmente para peças complexas ou com tolerâncias apertadas.

Máquinas de medição por coordenadas (CMMs)Os scanners a laser e os medidores de altura digitais permitem verificações rápidas da geometria das peças. Estas ferramentas captam múltiplas dimensões em segundos, reduzindo a necessidade de medições manuais. Também armazenam dados automaticamente, ajudando a seguir as tendências de qualidade ao longo do tempo.

A ligação das ferramentas de medição digital ao software de produção dá aos engenheiros um feedback instantâneo. Se uma peça estiver fora da tolerância, os operadores podem corrigi-la antes que afecte mais peças. Esta visibilidade em tempo real permite decisões mais rápidas e um fluxo de trabalho mais fluido.

Pronto para acelerar o seu próximo projeto? Partilhe hoje os seus desenhos de peças ou ficheiros 3D connosco. A nossa equipa de engenharia irá rever o seu projeto, sugerir formas de poupar tempo e fornecer uma cotação rápida e precisa - ajudando-o a manter a produção dentro do prazo.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.