Está a ter dificuldades em encontrar o método certo para criar protótipos em alumínio? Selecionar a melhor técnica pode ser um desafio e fazer perder tempo e dinheiro, especialmente quando os prazos são apertados. Muitos engenheiros enfrentam problemas de qualidade, custo e prazo de entrega quando fabricam peças de alumínio para os seus projectos.

A prototipagem em alumínio requer técnicas específicas para obter os melhores resultados. Os cinco métodos principais são a maquinagem CNC, o fabrico de chapas metálicas, a fundição sob pressão, a impressão 3D e a extrusão. Cada método tem vantagens e limitações únicas, dependendo das necessidades do seu projeto, dos requisitos de volume e das restrições orçamentais.

Quer ter a certeza de que escolhe o método certo para o seu próximo projeto? Vamos examinar cada técnica em pormenor para que possa fazer uma melhor escolha.

Ligas de alumínio comuns adequadas para prototipagem

A escolha da liga de alumínio correta é crucial para a criação de protótipos. As diferentes ligas oferecem propriedades únicas como força, resistência à corrosão e maquinabilidade. Veja cinco ligas de alumínio comuns utilizadas na prototipagem e as suas principais caraterísticas.

Alumínio 3003: Versátil e fácil de trabalhar

O alumínio 3003 é uma das ligas mais utilizadas. É conhecida pela sua excelente formabilidade e resistência à corrosão. Isto torna-o ideal para o fabrico e a soldadura de chapas metálicas.

Não é tão forte como algumas outras ligas, mas é perfeita para protótipos que precisam de ser leves e duradouros. As aplicações típicas incluem tanques, armáriose peças decorativas.

Alumínio 6061: A liga ideal para maquinagem

O alumínio 6061 é um dos preferidos para maquinagem CNC. Oferece um excelente equilíbrio entre força, soldabilidade e resistência à corrosão. Esta liga também pode ser tratada termicamente, o que melhora as suas propriedades mecânicas.

É normalmente utilizado para componentes estruturais, quadros e peças que requerem elevada precisão. Se o seu protótipo precisa de ser forte e fácil de maquinar, o 6061 é uma escolha sólida.

Alumínio 7075: Alta resistência para aplicações exigentes

O alumínio 7075 é uma das ligas de alumínio mais fortes disponíveis. Devido à sua elevada relação resistência/peso, é frequentemente utilizada em aplicações aeroespaciais e militares. No entanto, é menos resistente à corrosão do que outras ligas.

Esta liga é ideal para protótipos que têm de suportar cargas pesadas ou stress. No entanto, o 7075 é mais difícil de maquinar e soldar do que 6061.

Alumínio 6063: Excelente para extrusão

O alumínio 6063 é conhecido pelo seu acabamento de superfície suave e excelente extrudabilidade. É normalmente utilizado para perfis arquitectónicos, molduras e peças decorativas. Esta liga é também resistente à corrosão e fácil de anodizar.

Se o seu protótipo envolver extrusão ou exigir um aspeto polido, o 6063 é uma óptima opção. Não é tão resistente como o 6061 ou o 7075, mas é perfeito para projectos leves e estéticos.

Alumínio 5052: Forte e resistente à corrosão

O alumínio 5052 é altamente resistente à corrosão, especialmente em ambientes marinhos. É também forte e fácil de moldar, o que o torna adequado para o fabrico e a soldadura de chapas metálicas.

Esta liga é frequentemente utilizada para protótipos que têm de funcionar em condições adversas, tais como equipamento marítimo ou caixas exteriores. Não é tratável termicamentemas a sua resistência e durabilidade naturais fazem dela uma escolha fiável.

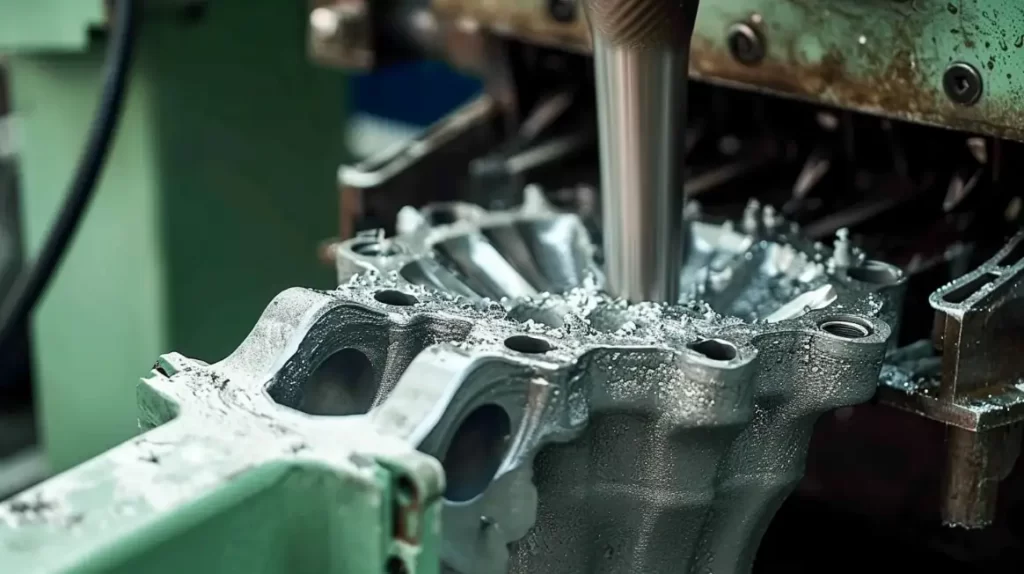

Método 1: Maquinação CNC

Maquinação CNC é o método mais comum para a criação de protótipos de alumínio. Este processo utiliza um sistema de controlo por computador moinhos e tornos para remover material de blocos sólidos de alumínio até obter a forma desejada.

O processo CNC começa com a programação. Os engenheiros criam um modelo 3D e convertem-no num código G que orienta as ferramentas de corte. A máquina segue então estas instruções para cortar o material com extrema precisão.

Prós:

- Alta precisão: As máquinas CNC podem atingir tolerâncias apertadas, muitas vezes dentro de ±0,001 polegadas.

- Versatilidade: A maquinagem CNC trabalha com muitas ligas de alumínio. Pode tratar geometrias complexas e desenhos pormenorizados.

- Velocidade: Uma vez preparadas, as máquinas CNC produzem peças rapidamente.

- Acabamento da superfície: A maquinagem CNC permite obter acabamentos suaves. Este facto reduz a necessidade de polimento ou acabamento.

Contras:

- Custo: A maquinagem CNC pode ser dispendiosa para protótipos únicos. O custo inclui a configuração da máquina e o desperdício de material.

- Limites de conceção: Alguns desenhos, como bolsos profundos ou cantos afiados, podem ser difíceis de maquinar.

Quando escolher CNC para alumínio?

A maquinagem CNC é uma óptima escolha quando:

- Precisa de precisão: A maquinagem CNC é ideal se o seu protótipo requer tolerâncias apertadas ou detalhes finos.

- O seu design é complexo: As máquinas CNC podem lidar com formas e geometrias complexas que outros métodos não conseguem.

- Necessita de protótipos funcionais: As peças maquinadas em CNC são fortes e duradouras. São perfeitas para testar o desempenho de uma peça em condições reais.

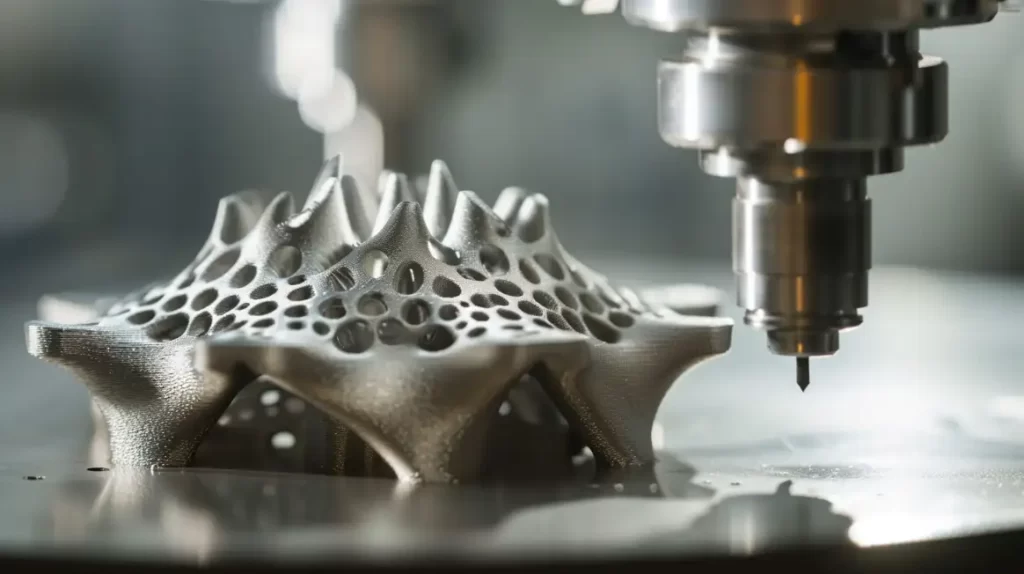

Método 2: Impressão 3D

impressao 3D constrói peças de alumínio camada a camada diretamente a partir de desenhos digitais. O processo começa com um modelo digital 3D da peça, que é cortado em camadas finas por um software.

A impressora 3D utiliza um feixe de laser ou de electrões para fundir alumínio em pó. Segue o modelo cortado para criar cada camada, fundindo-as para formar a peça final. Este método permite geometrias complexas que são difíceis de obter com o fabrico tradicional.

Prós:

- Liberdade de conceção: A impressão 3D pode criar formas complexas e estruturas internas.

- Velocidade: A impressão 3D é rápida para protótipos únicos. Não há necessidade de ferramentas ou de configuração, pelo que pode passar rapidamente do projeto à peça.

- Eficiência Material: Ao contrário da maquinagem CNC, a impressão 3D adiciona material apenas onde é necessário.

Contras:

- Limitações de força: As peças impressas em 3D podem não ser tão resistentes como as fabricadas com maquinagem CNC.

- Acabamento da superfície: As peças impressas em 3D têm frequentemente uma superfície rugosa. Podem necessitar de um acabamento adicional para obter um aspeto liso.

- Custo para grandes volumes: Embora seja económica para pequenas séries, a impressão 3D pode ser dispendiosa para grandes quantidades.

Quando escolher a impressão 3D?

A impressão 3D é uma óptima escolha quando:

- Necessita de desenhos complexos: Se o seu protótipo tiver formas complexas ou caraterísticas internas, a impressão 3D pode tratar disso.

- A velocidade é fundamental: Para tempos de execução rápidos, a impressão 3D é ideal. É perfeita para testar conceitos ou fazer ajustes no design.

- Está a criar protótipos únicos: A impressão 3D é económica para peças únicas ou pequenos lotes.

Método 3: Fundição injectada

Fundição sob pressão envolve forçar o alumínio fundido num molde de aço, chamado matriz, sob alta pressão. O processo começa com o aquecimento do alumínio até este se tornar líquido. O alumínio fundido é então injetado no molde a alta velocidade.

Quando o alumínio preenche o molde, arrefece e solidifica rapidamente. O molde abre-se e a peça é ejectada. O resultado é uma peça precisa e detalhada com um acabamento de superfície suave. Os moldes podem ser reutilizados para produzir muitas peças idênticas.

Prós:

- Alta precisão: A fundição injetada produz peças com tolerâncias apertadas e pormenores finos.

- Excelente acabamento de superfície: As peças saem da matriz com superfícies lisas.

- Alta velocidade de produção: Uma vez fabricada a matriz, as peças podem ser produzidas rapidamente.

- Força e durabilidade: As peças fundidas sob pressão são resistentes e duradouras. São resistentes ao stress e ao desgaste, o que as torna adequadas para protótipos funcionais.

Contras:

- Custo inicial elevado: A criação do molde é dispendiosa.

- Limitações de conceção: A fundição injetada funciona melhor para peças com espessura de parede uniforme. Os projectos complexos podem exigir várias matrizes ou maquinação adicional.

Quando escolher a fundição injectada?

A fundição injectada é uma óptima escolha quando:

- Necessita de um volume elevado: A fundição injetada é rentável quando se planeia produzir muitas peças idênticas.

- A precisão e os pormenores são importantes: A fundição injetada é ideal para protótipos que necessitam de detalhes finos e tolerâncias apertadas.

- O acabamento da superfície é importante: A fundição sob pressão é a solução ideal se o seu protótipo necessitar de um acabamento liso logo a partir do molde.

- A força é fundamental: As peças fundidas sob pressão são resistentes e duradouras. São perfeitas para protótipos funcionais que têm de resistir ao stress.

Método 4: Fabrico de chapas metálicas

Fabrico de chapas metálicas é um método versátil e económico para criar protótipos de alumínio. Estas folhas são cortadas na forma desejada utilizando ferramentas como lasers, tesouras ou punções. As peças cortadas são depois dobradas ou moldadas na forma pretendida utilizando prensas de travão ou rolos.

Processos adicionais como soldadura, rebitagemA montagem de várias peças pode ser efectuada por meio de um sistema de fixação. A fase final inclui frequentemente processos de acabamento como revestimento em pó ou anodização para melhorar o aspeto e a durabilidade.

Prós:

- Rentável: O fabrico de chapas metálicas é acessível para protótipos e grandes séries de produção.

- Leve e durável: As peças em chapa de alumínio são resistentes mas leves.

- Rápida rotação: Os desenhos simples podem ser fabricados rapidamente.

- Escalabilidade: O fabrico de chapa metálica funciona bem tanto para pequenas como para grandes quantidades. É fácil aumentar a produção consoante as necessidades.

Contras:

- Limitações de conceção: As formas complexas podem exigir processos ou montagens adicionais.

- Espessura do material: A espessura da folha de alumínio pode limitar as opções de design.

- Acabamento da superfície: Embora funcionais, as peças de chapa metálica podem necessitar de um acabamento adicional para obter um aspeto polido.

Quando escolher o fabrico de chapas metálicas?

O fabrico de chapas metálicas é uma óptima escolha quando:

- Precisa de peças leves: A chapa metálica de alumínio é perfeita para aplicações em que o peso é uma preocupação, como caixas ou suportes.

- O custo é uma prioridade: Se precisar de uma solução económica para protótipos ou produção, o fabrico de chapa metálica é ideal.

- Está a trabalhar com formas planas ou simples: O fabrico de chapas metálicas é excelente para criar peças planas ou ligeiramente curvas. É menos adequado para geometrias muito complexas.

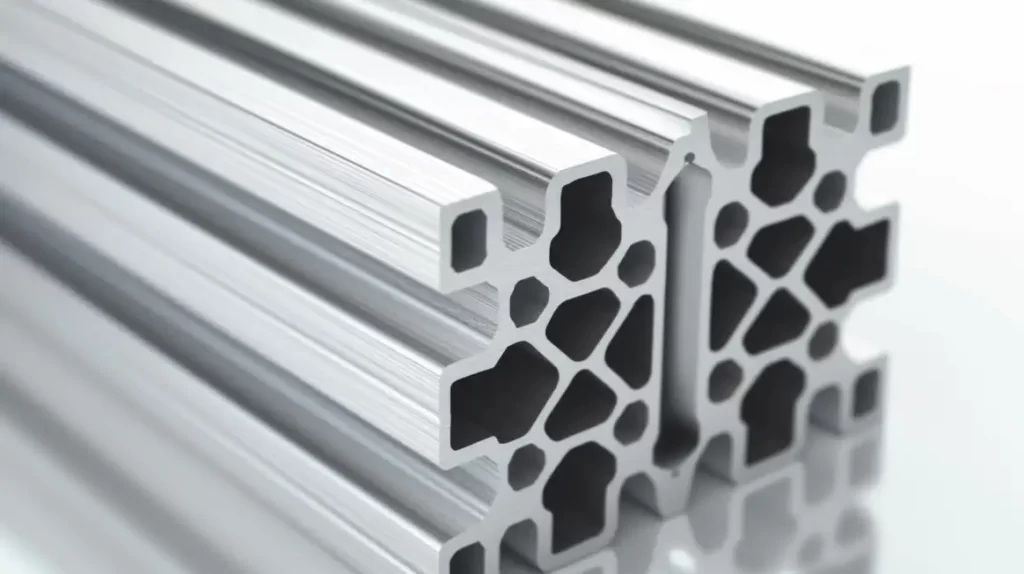

Método 5: Extrusão de alumínio

A extrusão de alumínio é um método popular para moldar o alumínio em perfis específicos. Envolve forçar o alumínio aquecido através de um molde para criar formas longas e contínuas.

No processo de extrusão de alumínio, um lingote de alumínio é aquecido a uma temperatura elevada até ficar macio. O alumínio amolecido é então empurrado através de uma matriz utilizando uma prensa hidráulica. A forma da matriz determina o perfil do produto final.

Prós:

- Económica para grandes séries: A extrusão de alumínio é eficiente e de baixo custo para grandes quantidades, uma vez criada a matriz.

- Variedade de formas: Pode produzir uma vasta gama de formas complexas com elevada precisão.

- Leve e duradouro: O alumínio extrudido é forte e leve, o que o torna ideal para muitas aplicações.

- Bom acabamento superficial: O processo cria uma superfície lisa e limpa que é fácil de anodizar ou pintar.

Contras:

- Custos iniciais de instalação elevados: A criação de matrizes personalizadas pode ser dispendiosa, o que pode não ser ideal para pequenas séries.

- Limitado a formas específicas: Embora a extrusão de alumínio ofereça muitas opções de forma, não é adequada para todos os projectos.

- Pode ser lento para protótipos: Embora eficiente para a produção em massa, pode ser mais lento do que outros métodos para pequenas quantidades ou prototipagem rápida.

Quando escolher a extrusão de alumínio?

A extrusão de alumínio é uma excelente escolha quando:

- Necessita de uma produção de grande volume: A extrusão de alumínio é perfeita para a produção em grande escala, oferecendo uma qualidade consistente e tempos de execução rápidos a um custo competitivo.

- Está a fazer peças com formas complexas: Se o seu projeto envolver perfis ou secções transversais complexos, a extrusão de alumínio pode facilmente acomodá-los com elevada precisão.

Vantagens dos protótipos em alumínio

O alumínio é uma escolha popular para a criação de protótipos devido à sua resistência, propriedades de leveza e versatilidade. Aqui estão algumas das principais vantagens da utilização do alumínio para protótipos.

Desempenho funcional superior

O alumínio é conhecido pelo seu forte desempenho numa vasta gama de aplicações. Proporciona um excelente equilíbrio entre resistência e peso, tornando-o ideal para protótipos que necessitam de ser duradouros sem serem demasiado pesados.

Excelentes propriedades térmicas

O alumínio é um excelente condutor de calor, o que o torna perfeito para aplicações que requerem uma dissipação de calor eficiente. Os protótipos, tais como dissipadores de calor ou aletas de arrefecimento, beneficiam da capacidade do alumínio para transferir rapidamente o calor para longe dos componentes críticos.

Opções de acabamento de superfície

O alumínio pode ser facilmente tratado para obter uma variedade de acabamentos de superfície. Quer necessite de um aspeto liso e polido ou de uma superfície texturada para uma melhor aderência, o alumínio pode ser anodizado, pintado ou revestido para satisfazer os seus requisitos.

Rentável

Embora o alumínio possa nem sempre ser o material mais barato à partida, a sua relação custo-eficácia torna-se evidente com o tempo. O alumínio está amplamente disponível e é fácil de trabalhar, o que ajuda a reduzir os custos de produção, especialmente para lotes maiores.

Alta precisão

O alumínio pode ser maquinado com tolerâncias muito apertadas, oferecendo uma elevada precisão para protótipos. Isto é especialmente importante quando a precisão é necessária para testes funcionais ou produção final.

Escolher o método certo para o seu projeto

É necessário ter em conta vários factores ao decidir qual o melhor método de fabrico para o seu projeto. Vejamos os principais aspectos a ter em conta na escolha.

Qualidade do material

A qualidade do material de que necessita desempenha um papel importante na escolha do método correto. Alguns métodos podem proporcionar melhores acabamentos ou materiais mais substanciais, enquanto outros podem não oferecer o mesmo nível de qualidade. Considere se o seu protótipo tem de suportar tensões, calor ou corrosão.

Velocidade de produção

Outro fator-chave é a rapidez com que precisa do seu protótipo ou produto final. Alguns métodos, como a impressão 3D, são rápidos para pequenos lotes. Outros métodos, como a extrusão de alumínio, podem demorar mais tempo, mas funcionam melhor para quantidades maiores.

Complexidade da conceção

A complexidade do seu projeto é essencial. Se o seu projeto tiver muitos pequenos detalhes, métodos como a maquinagem CNC ou a impressão 3D podem ser mais adequados. Para desenhos mais simples, métodos como a fundição sob pressão ou a extrusão podem ser mais económicos e eficientes para a produção em massa.

Quantidade necessária

Quantas peças são necessárias? O número de unidades afectará o método que escolher. Métodos como a impressão 3D ou a maquinagem CNC funcionam melhor para pequenas quantidades ou protótipos únicos. Métodos como a fundição sob pressão ou a extrusão de alumínio são mais económicos para quantidades maiores.

Considerações orçamentais

O seu orçamento influenciará a escolha do método. Alguns métodos, como a impressão 3D, são acessíveis para pequenas séries, mas podem tornar-se dispendiosos para grandes quantidades. Outros métodos (por exemplo, a fundição sob pressão) podem ter custos iniciais mais elevados devido à necessidade de fazer moldes.

Conclusão

O alumínio é um material versátil para a criação de protótipos. Oferece uma solução forte mas leve, o que o torna ideal para muitos projectos. A escolha do método dependerá do seu projeto, da velocidade de produção e do orçamento. Ao selecionar o melhor método, pode obter um protótipo de alta qualidade adequado ao seu projeto.

Contate-nos se estiver pronto para iniciar o seu protótipo de alumínio ou se precisar de ajuda para escolher o método correto. A nossa equipa está aqui para o orientar ao longo do processo e garantir os melhores resultados para o seu projeto. Contacte-nos hoje para começar!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.