Está à procura de uma forma fiável de cortar peças tridimensionais complexas? Muitos fabricantes debatem-se com a produção de desenhos pormenorizados, mantendo tolerâncias apertadas. O corte a laser 3D resolve estes desafios. Proporciona uma elevada precisão, ciclos de produção rápidos e flexibilidade para muitos materiais e formas.

O corte a laser 3D combina velocidade, precisão e adaptabilidade. Apoia indústrias que necessitam de alta qualidade e controlo de custos. Quer saber como funciona?

O que é o corte a laser 3D?

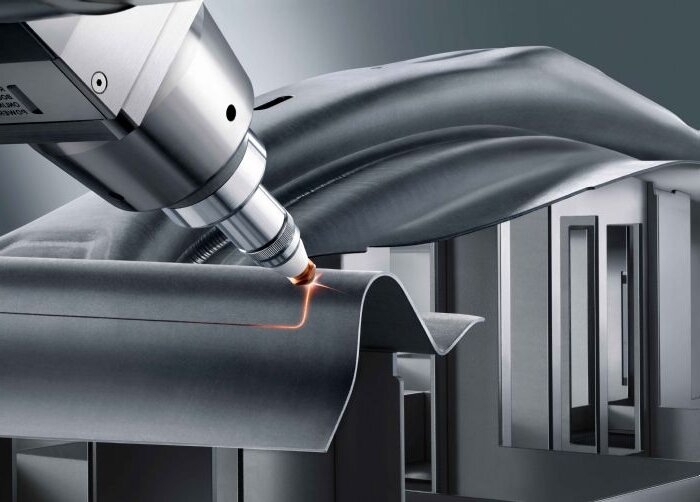

O corte a laser 3D é um método que utiliza um feixe de laser focado para cortar, aparar ou moldar peças metálicas em três dimensões. Ao contrário do corte a laser plano, que funciona apenas em materiais em folha, o corte a laser 3D pode lidar com superfícies curvas, tubos, peças moldadas e conjuntos soldados. O feixe de laser visa um pequeno ponto, produzindo calor que derrete ou vaporiza o material. De seguida, uma corrente de gás sopra o metal fundido, deixando uma aresta suave e precisa.

Um cortador laser normal move-se em duas direcções, X e Y. Um sistema laser 3D funciona de forma diferente. Utiliza um braço robótico com várias articulações. Este braço move-se em seis direcções, tal como um braço humano. Na extremidade do braço está a ferramenta laser, que pode rodar e ajustar-se para apontar para qualquer ângulo numa peça 3D.

A ciência por detrás do corte a laser

O corte a laser utiliza um feixe de luz concentrado. O laser incide sobre um ponto muito pequeno, frequentemente com menos de um milímetro de largura. Esta energia elevada aumenta rapidamente a temperatura do material. Consoante o material e o nível de potência, a superfície derrete, queima ou vaporiza.

Uma corrente de gás - como oxigénio, nitrogénio ou ar - sopra o metal fundido ou os detritos. Isto evita a acumulação de resíduos ao longo da aresta e mantém o corte limpo. A mistura de calor e fluxo de gás torna o corte a laser preciso e fácil de controlar, mesmo em formas detalhadas.

Como os feixes de laser 3D funcionam em diferentes materiais?

Quando um feixe de laser 3D atinge o metal, o material absorve a luz e transforma-a em calor. Os diferentes metais reagem de várias formas. O alumínio reflecte mais luz, pelo que necessita de maior potência para cortar. O aço inoxidável absorve melhor a energia, pelo que pode ser cortado com uma potência inferior.

Os lasers também cortam materiais não metálicos, como plásticos, cerâmicas e compósitos. Cada tipo necessita de definições específicas de potência, foco e gás. Esta adaptabilidade permite que o corte a laser 3D sirva indústrias como a automóvel, a aeroespacial e a eletrónica, onde são utilizados muitos materiais.

Papel do CAD e da programação

O design assistido por computador (CAD) desempenha um papel fundamental no corte a laser 3D. Os engenheiros concebem peças em software CAD, criando modelos digitais com dimensões exactas. Estes modelos são transformados em instruções de corte utilizando software de fabrico assistido por computador (CAM).

A máquina segue estas instruções para mover a cabeça do laser. Os sistemas multi-eixo guiam o feixe ao longo de curvas, ângulos e superfícies complexas. As alterações podem ser efectuadas rapidamente no ficheiro digital sem necessidade de mudar de ferramenta.

Componentes principais de uma configuração de corte a laser 3D

Um sistema de corte a laser 3D combina ótica, controlo de movimento e software para obter resultados precisos e flexíveis. Cada parte da configuração tem um papel específico na garantia da precisão, eficiência e adaptabilidade.

Fonte de laser e ótica

A fonte de laser cria o feixe que efectua o corte. Os tipos mais comuns são os lasers de fibra, os lasers de CO₂ e os lasers de estado sólido. Os lasers de fibra são amplamente utilizados porque são eficientes e podem cortar metais reflectores como o alumínio e o cobre.

A ótica guia e foca o feixe na peça de trabalho. As lentes e os espelhos moldam o feixe num ponto fino, o que aumenta a densidade de energia para obter arestas limpas. A ótica ajustável permite que o sistema altere o tamanho do feixe para corresponder a diferentes materiais e espessuras.

Controlo de movimentos e braços robóticos

O corte a laser 3D necessita de movimento em várias direcções. Os sistemas de movimento com vários eixos permitem que a cabeça do laser alcance superfícies angulares e curvas. Algumas configurações utilizam braços robóticos para mover o laser em torno de peças complexas com precisão.

Motores e sensores controlam estes sistemas para manter uma elevada precisão, mesmo a velocidades rápidas. O movimento suave e programado é o que torna o corte a laser 3D eficaz para desenhos pormenorizados e formas de peças variadas.

Dispositivos de fixação e de trabalho

O suporte de trabalho mantém as peças estáveis durante o corte. Os dispositivos de fixação fixam ou suportam o material para que este se mantenha no lugar sob o feixe de laser e o fluxo de gás. São frequentemente necessários dispositivos personalizados para tubos ou peças soldadas.

Uma boa fixação reduz a vibração, melhora a qualidade das arestas e mantém os cortes consistentes. Também reduz o tempo de configuração, uma vez que as peças podem ser carregadas e descarregadas rapidamente, mantendo-se alinhadas.

Software e sistemas de automatização

O software liga a conceção à produção. Os modelos CAD são traduzidos em instruções de corte da máquina. Os programas avançados podem otimizar os percursos de corte, reduzir o desperdício de material e ajustar automaticamente as definições de potência.

A automatização vai mais longe. Os robots podem tratar das cargas e descargas, enquanto os sensores verificam a qualidade em tempo real. A integração com as redes das fábricas ajuda os gestores a acompanhar os trabalhos, a programar a produção e a manter os resultados consistentes em diferentes linhas.

Processo de corte a laser 3D passo a passo

O corte a laser 3D segue um fluxo de trabalho claro. Cada fase - conceção, configuração, corte e inspeção - ajuda a garantir precisão, eficiência e resultados consistentes.

Preparação do ficheiro de desenho digital

O processo começa com um modelo CAD da peça. Os engenheiros criam o desenho com todas as dimensões, curvas e linhas de corte necessárias. O software CAM converte então este ficheiro em código de máquina, que define as trajectórias, a velocidade e as definições de potência do laser.

As ferramentas de simulação testam frequentemente o programa antes da produção. Esta etapa detecta erros, evita colisões e reduz o desperdício, verificando o processo antes do primeiro corte.

Configuração e calibração da máquina

Os operadores preparam a máquina escolhendo a ótica, os bicos e o gás auxiliar corretos. De seguida, calibram o sistema definindo a focagem, alinhando o feixe e verificando a potência de saída.

A peça de trabalho é fixada no local utilizando grampos ou acessórios personalizados. Os sistemas multieixos ou os braços robóticos são ajustados para corresponder à forma da peça. A configuração correta garante que o laser pode alcançar todas as superfícies sem problemas.

Execução de cortes e monitorização em tempo real

Uma vez concluída a configuração, a máquina executa o programa de corte. O laser segue o seu percurso enquanto os sensores monitorizam a focagem, a temperatura e o fluxo de gás.

A monitorização em tempo real detecta problemas como sobreaquecimento, desalinhamento ou cortes incompletos. Os operadores podem ajustar as definições de imediato, enquanto a automatização avançada pode corrigir automaticamente pequenos erros sem interromper a produção.

Acabamento pós-corte e controlos de qualidade

Após o corte, as peças podem necessitar de pequenos passos de acabamento, tais como rebarbação, limpeza ou aplicação de revestimentos. Alguns materiais requerem polimento para cumprir as normas de qualidade final.

Os controlos de qualidade confirmam a precisão e o estado da superfície. Ferramentas como paquímetros, scanners a laser ou máquinas de medição por coordenadas medem as peças acabadas. Este passo assegura que o produto cumpre todas as especificações antes de passar à montagem ou expedição.

Aplicações em todos os sectores

O corte a laser 3D é utilizado em muitos sectores que exigem precisão, velocidade e flexibilidade. A sua capacidade de trabalhar com formas complexas e diferentes materiais torna-o valioso tanto para protótipos como para produção em grande escala.

Automóvel

No sector automóvel, o corte a laser 3D é utilizado para painéis de carroçaria, peças de escape e componentes estruturais. Corta superfícies curvas e conjuntos soldados sem ferramentas especiais. Os fabricantes de automóveis beneficiam de tempos de produção mais curtos e de designs leves, possíveis com materiais como o alumínio e o aço de alta resistência.

Dispositivos médicos

Os fabricantes do sector médico confiam no corte a laser 3D para ferramentas cirúrgicas, peças de implantes e caixas personalizadas. O processo é preciso e produz acabamentos suaves. Uma vez que não tem contacto, reduz o risco de contaminação ou danos materiais.

Arquitetura

Os arquitectos utilizam o corte a laser 3D para painéis decorativos, estruturas de edifícios e elementos personalizados. Funciona bem com metais como o aço e o alumínio, permitindo desenhos complexos que são simultaneamente fortes e visualmente apelativos.

Eletrônicos de consumo

As empresas de eletrónica aplicam o corte a laser 3D às caixas, colchetese peças internas. O método é adequado para metais finos e cortes pormenorizados necessários em dispositivos compactos. Também suporta a criação rápida de protótipos, o que ajuda a colocar rapidamente novos projectos no mercado.

Vantagens da utilização do corte a laser 3D

O corte a laser 3D oferece vantagens claras aos fabricantes. Melhora a qualidade das peças, reduz os custos e acelera a produção. A sua versatilidade torna-o útil para projectos simples e complexos em diferentes indústrias.

Capacidades de geometria complexa

O movimento multieixo permite que os sistemas laser 3D cortem ao longo de curvas, ângulos e superfícies irregulares. Podem processar tubos, peças moldadas e conjuntos soldados sem reposicionamento. Isto dá aos projectistas mais liberdade para criar formas únicas, ao mesmo tempo que poupa tempo aos fabricantes, evitando operações adicionais.

Elevada precisão e exatidão

O feixe de laser focado produz cortes estreitos e arestas suaves com pouca distorção. São possíveis tolerâncias apertadas mesmo em padrões detalhados e pequenas caraterísticas. Uma vez que o processo é sem contacto, não há desgaste da ferramenta, garantindo a consistência em grandes séries de produção.

Rapidez e Eficiência na Produção

O corte a laser 3D é mais rápido do que muitos métodos tradicionais. Os percursos programados permitem mudanças rápidas entre trabalhos e não são necessários ajustes de ferramentas para novos desenhos. Isto reduz o tempo de configuração e suporta tanto a prototipagem rápida como a produção em grande escala.

Redução dos resíduos de materiais

O laser remove apenas uma linha fina de material, enquanto os percursos de corte optimizados minimizam os resíduos. O software de colocação organiza as peças em conjunto na folha, melhorando a utilização da matéria-prima. Isto reduz os custos e apoia práticas de fabrico mais sustentáveis.

Desafios e Limitações

O corte a laser 3D oferece muitas vantagens, mas as empresas também têm de ponderar os desafios antes de o utilizar. Estes afectam o custo, as opções de material e as operações diárias.

Investimento inicial e custos de equipamento

O custo inicial das máquinas de corte a laser 3D é elevado. O sistema inclui lasers avançados, controlos de movimento e funcionalidades de automatização. A adição de braços robóticos ou acessórios personalizados aumenta ainda mais o custo. Para as empresas mais pequenas, isto pode ser um obstáculo, embora as poupanças a longo prazo e a eficiência ajudem muitas vezes a equilibrar o investimento.

Espessura do material e requisitos de potência

Os lasers funcionam melhor em metais de espessura fina a média. Os materiais muito espessos necessitam de mais potência, o que torna o processo mais lento e aumenta o consumo de energia. Os metais reflectores, como o cobre e o latão, podem necessitar de lasers especializados para cortar de forma consistente. Em comparação com o corte mecânico, isto reduz a flexibilidade do material.

Manutenção e perícia operacional

Para se manterem precisos e fiáveis, os sistemas laser 3D requerem uma manutenção regular. As ópticas devem ser limpas, os fornecimentos de gás verificados e o software mantido atualizado. Também são necessários operadores qualificados para configurar programas, calibrar o equipamento e resolver problemas. Sem formação adequada, a eficiência e a qualidade do produto podem ser afectadas.

Conclusão

O corte a laser 3D é um método preciso e adaptável para produzir peças metálicas complexas. Funciona em superfícies curvas, tubos e montagens, reduzindo o tempo de configuração e o desperdício de material. O processo proporciona precisão, velocidade e consistência em indústrias como a automóvel, médica, arquitetura e eletrónica.

Pronto para transformar as suas ideias em realidade com o corte a laser 3D? Contacte-nos hoje para discutir o seu projeto e solicitar um orçamento.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.