Se estiver a lidar com ambientes de elevado calor ou com processos industriais agressivos, poderá verificar que as suas peças de aço inoxidável padrão estão a falhar mais rapidamente do que o esperado. Isto leva a perdas de tempo, custos de manutenção mais elevados e problemas de desempenho. É necessário um material que se mantenha forte sob calor e pressão. É aí que entra o aço inoxidável 310.

Este guia explica o que torna o aço inoxidável 310 único. Ficará a saber como é utilizado, de que é feito e quando o deve escolher em vez de outros tipos.

O que é o aço inoxidável 310?

O aço inoxidável 310 é um aço inoxidável austenítico. Pertence à série 300, conhecida pela sua resistência à corrosão e boa resistência. Entre eles, o 310 oferece melhor resistência a altas temperaturas do que os tipos 304 ou 316.

Esta liga foi concebida para trabalhar em aplicações de calor intensivo. Mantém-se estável e resiste à descamação mesmo quando exposta a temperaturas superiores a 1000°F. Isto torna-a uma escolha fiável para permutadores de calor, fornos e equipamento de processamento térmico.

O número UNS para o aço inoxidável 310 é S31000. Uma versão comum de alto desempenho, 310S, é rotulada como S31008. Estas qualidades são reconhecidas em várias normas da indústria.

Nas especificações ASTM, encontrará o 310 listado em normas como a ASTM A240 (para folhas e chapas) e a ASTM A312 (para tubos). Estas especificações ajudam a garantir que o material cumpre as expectativas de desempenho em aplicações críticas.

Composição química

O aço inoxidável 310 obtém a sua força e resistência ao calor da sua mistura de ligas. Os elementos principais são o crómio e o níquel, com vários outros elementos menores que contribuem para a sua estrutura.

Elementos principais

- Crómio (24-26%) melhora a resistência à oxidação. Forma uma camada de óxido estável que protege a superfície em condições de calor extremo.

- Níquel (19-22%) aumenta a ductilidade e a tenacidade. Também estabiliza a estrutura austenítica, o que ajuda o material a manter-se forte a altas temperaturas.

Elementos menores

- Manganês (até 2%) ajuda a trabalhar a quente e melhora a tenacidade.

- Silício (até 1,5%) melhora a resistência à oxidação e aumenta a resistência.

- Carbono (até 0,25%) aumenta a dureza e a resistência. No entanto, em quantidades elevadas, pode diminuir a resistência à corrosão, pelo que deve ser cuidadosamente controlado.

Propriedades físicas e mecânicas

O aço inoxidável 310 oferece uma boa combinação de resistência, dureza e desempenho térmico. Estas caraterísticas tornam-no adequado para utilizações estruturais e a altas temperaturas.

Resistência à tração e resistência ao escoamento

O aço inoxidável 310 tem uma resistência à tração típica de cerca de 75.000 psi e uma resistência ao escoamento de cerca de 30.000 psi. Estes valores significam que o material pode suportar fortes forças de tração sem deformação permanente.

Mesmo a temperaturas elevadas, mantém a sua resistência melhor do que muitos outros aços inoxidáveis. Isto torna-o fiável em ambientes de tratamento térmico ou de ciclos térmicos.

Dureza e resistência

Na escala Brinell, a dureza do 310 é de cerca de 150-190 HBW. Não é tão duro como as qualidades martensíticas, mas oferece um bom equilíbrio entre dureza e resistência ao desgaste.

A liga permanece dura e resistente a fissuras mesmo em temperaturas criogénicas ou elevadas. Isto faz com que seja uma escolha segura em situações em que é possível ocorrerem choques mecânicos ou tensões.

Densidade e ponto de fusão

- Densidade: 7,9 g/cm³ (ou 0,285 lb/in³)

- Intervalo de fusão: Entre 2470°F e 2550°F (1355°C a 1400°C)

Estes valores mostram que o material é estável em condições extremas e não perde facilmente a forma ou a integridade sob ação do calor.

Condutividade térmica e expansão

- Condutividade térmica: Cerca de 14,2 W/m-K a 100°C

- (inferior ao aço-carbono, pelo que conduz o calor mais lentamente)

- Expansão térmica: Cerca de 15,9 µm/m-°C

Esta condutividade térmica mais baixa ajuda a reduzir a transferência de calor em sistemas de alta temperatura. A taxa de expansão moderada deve ser considerada no projeto de montagem, especialmente com materiais diferentes.

Resistência à corrosão

O aço inoxidável 310 é mais conhecido pela sua forte resistência à oxidação e ao calor. Tem um bom desempenho em muitos ambientes agressivos, especialmente quando estão envolvidas temperaturas elevadas.

Resistência à oxidação a altas temperaturas

O aço inoxidável 310 resiste à oxidação no ar a temperaturas até 2000°F (1093°C). Os elevados níveis de crómio e níquel formam uma camada protetora de óxido na superfície. Esta camada impede a continuação da reação entre o metal e o oxigénio.

Mesmo quando exposta ao calor durante longos períodos, a liga mantém a estabilidade estrutural. É por isso que é frequentemente utilizada em peças de fornos e protectores térmicos.

Desempenho em atmosferas de enxofre e azoto

O 310 tem um bom desempenho no ar e em ambientes neutros. No entanto, apresenta uma resistência reduzida em atmosferas ricas em enxofre ou com baixo teor de oxigénio. O enxofre pode quebrar a camada protetora de óxido, levando à corrosão.

Em ambientes ricos em azoto, o material resiste geralmente bem. Mas se o ambiente for simultaneamente rico em enxofre e em azoto, é preferível utilizar uma liga mais especializada.

Limitações em ambientes marinhos

O aço inoxidável 310 não é recomendado para ambientes marinhos ou ricos em cloretos. A sua resistência à corrosão na água do mar é inferior à do aço inoxidável 316.

Na utilização costeira ou subaquática, os iões de cloreto podem causar corrosão por picadas e fendas. Este facto limita a sua eficácia em aplicações perto de água salgada.

Capacidades de resistência ao calor

O aço inoxidável 310 foi concebido para suportar uma exposição prolongada a altas temperaturas. A sua estrutura mantém-se estável sob cargas térmicas contínuas e cíclicas.

Gama de temperaturas de funcionamento

Esta liga tem um bom desempenho em temperaturas até 2000°F (1093°C). Pode suportar temperaturas ainda mais elevadas durante períodos curtos. No entanto, para uma utilização a longo prazo, é melhor mantê-la abaixo dos 2000°F para evitar a perda de resistência.

Em gamas de temperatura mais baixas, como abaixo dos 1500°F, o material mantém a força e a resistência à corrosão. Esta flexibilidade permite-lhe adaptar-se a uma vasta gama de utilizações a altas temperaturas.

Desempenho em serviço intermitente e contínuo

Em serviço intermitente, onde as temperaturas sobem e descem repetidamente, o 310 tem um desempenho fiável sem fissuras ou incrustações. A estrutura austenítica confere-lhe uma boa resistência ao choque térmico.

Em serviço contínuo, mantém a resistência à oxidação e a força mecânica durante longos períodos. Esta é uma das principais razões pelas quais é escolhido para permutadores de calor e componentes de queimadores.

Fabrico e trabalhabilidade

O aço inoxidável 310 é trabalhável, mas requer as técnicas corretas. O seu elevado teor de níquel e crómio afecta o seu comportamento durante a maquinagem e a conformação.

Maquinabilidade

A maquinagem do 310 é mais difícil do que trabalhar com classes padrão como o 304. O elevado teor de liga aumenta o desgaste da ferramenta. Utilize ferramentas afiadas, velocidades baixas e muito líquido de refrigeração para reduzir o calor.

É preferível maquiná-lo num estado recozido. Isto ajuda a reduzir o endurecimento e evita a formação de fissuras na superfície.

Soldabilidade e métodos de soldadura

O 310 oferece uma boa soldabilidade com a maioria dos métodos padrão. TIG, MIGe soldadura por varão (SMAW) são todos adequados.

Utilize metais de enchimento como o aço inoxidável 310 ou 309 para obter juntas de soldadura resistentes. Para evitar fissuras, evite entradas de calor elevadas e deixe as peças arrefecerem lentamente após a soldadura.

Comportamento de conformação e flexão

310 podem ser formado e dobrado utilizando métodos normais, mas requer mais força do que os aços de baixa liga. A elevada resistência do material requer ferramentas mais pesadas.

Para evitar fissuras durante as curvas apertadas, mantenha o raio de curvatura maior do que a espessura da chapa. Também é útil pré-aquecer secções espessas se a dobragem a frio for difícil.

Dicas de corte e perfuração

Utilizar ferramentas de carboneto ou brocas de aço rápido (HSS) para perfuração. As velocidades lentas e a pressão de alimentação constante são as melhores. Aplique fluido de arrefecimento para evitar a acumulação de calor.

Plasma, laser, ou corte por jato de água é preferível para o corte. Proporcionam arestas limpas e reduzem a possibilidade de distorção ou de zonas afectadas pelo calor.

| Propriedade | Valor |

|---|---|

| Designação UNS | S31000 (310), S31008 (310S) |

| Padrões ASTM | ASTM A240 (folha/placa), ASTM A312 (tubo) |

| Resistência à tracção | Aprox. 75.000 psi |

| Força de rendimento | Aprox. 30.000 psi |

| Dureza | 150-190 HBW (Brinell) |

| Resistência | Elevada a baixas e altas temperaturas |

| Densidade | 7,9 g/cm³ (0,285 lb/in³) |

| Ponto de fusão | 2470°F-2550°F (1355°C-1400°C) |

| Condutividade térmica | 14,2 W/m-K a 100°C |

| Expansão térmica | 15,9 µm/m-°C |

| Teor de crómio | 24-26% |

| Teor de níquel | 19-22% |

| Teor de manganês | Até 2% |

| Conteúdo de silício | Até 1,5% |

| Teor de carbono | Até 0,25% |

| Resistência à oxidação | Até 2000°F (1093°C) no ar |

| Resistência à corrosão | Bom no ar, limitado em ambientes marinhos ou com cloretos |

| Maquinabilidade | Baixa - necessita de velocidade lenta, ferramentas afiadas e líquido de refrigeração |

| Soldabilidade | Bom - TIG, MIG, SMAW; utilizar material de enchimento 310 ou 309 |

| Formabilidade | Moderado - requer maior força, grande raio de curvatura |

| Métodos de corte | Preferencialmente laser, plasma e jato de água |

| Usos comuns | Fornos, muflas, tubos radiantes, permutadores de calor, cestos térmicos |

Tratamento térmico e recozimento

Tratamento térmico pode alterar o desempenho do aço inoxidável 310. É utilizado principalmente para amaciar o material, melhorar a ductilidade ou aliviar a tensão interna após a conformação ou soldadura.

Procedimentos de tratamento térmico recomendados

Para o aço inoxidável 310, o recozimento é o tratamento térmico mais comum. O processo envolve o aquecimento do metal a 1040-1150°C (1900-2100°F). Em seguida, deve ser rapidamente arrefecido, normalmente por arrefecimento a água ou a ar.

Este método ajuda a restaurar a ductilidade e reduz o efeito do endurecimento por trabalho. Deve ser sempre efectuado num ambiente limpo para evitar a formação de incrustações ou a oxidação da superfície.

Efeitos nas propriedades mecânicas

O recozimento reduz a dureza e aumenta a ductilidade. Isto torna o material mais fácil de moldar, dobrar ou maquinar.

No entanto, também reduz a resistência à tração e ao escoamento. Após o recozimento, o aço torna-se mais flexível, mas ligeiramente menos resistente. Este compromisso é aceitável em muitas aplicações de moldagem ou soldadura.

Quando e porquê utilizar o recozimento?

Utilização recozimento depois de trabalhar num ambiente pesado e frio para reduzir a tensão e restaurar a trabalhabilidade. Também é útil após a soldadura para evitar fissuras na zona afetada pelo calor.

Se a peça precisar de manter a formabilidade para futura dobragem, o recozimento ajudará a evitar fracturas indesejadas ou desgaste da ferramenta durante o fabrico.

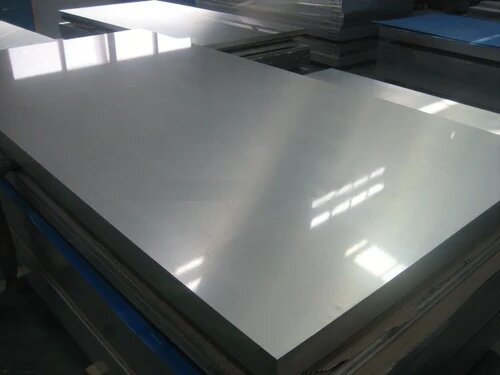

Acabamento de superfícies

O acabamento da superfície do aço inoxidável 310 afecta tanto o aspeto como o desempenho. Os diferentes acabamentos podem melhorar a resistência à corrosão, a facilidade de limpeza ou o aspeto visual.

Acabamentos comuns (2B, BA, n.º 4, espelho)

- Acabamento 2B: Acabamento liso e baço com fraca refletividade. É comum nas peças industriais para oferecer uma boa resistência à corrosão.

- BA (Recozido Brilhante): Um acabamento brilhante e refletor criado num forno de atmosfera controlada. Utilizado quando é necessário um aspeto limpo e uma melhor resistência à corrosão.

- Acabamento n.º 4: Um acabamento de grão escovado e direcional. Comum em aplicações de arquitetura e de cozinha.

- Acabamento espelhado: Altamente polido e refletor. Frequentemente utilizado para peças decorativas ou superfícies que requerem uma limpeza fácil.

Decapagem, passivação e polimento

- Decapagem: Remove incrustações, óxidos e descoloração de soldadura utilizando soluções ácidas. Ajuda a restaurar uma superfície limpa e resistente à corrosão.

- Passivação: Melhora a camada natural de óxido de crómio, removendo o ferro livre da superfície. Melhora a resistência à corrosão.

- Polimento: Alisa a superfície e aumenta o brilho. Pode também reduzir a acumulação de sujidade e facilitar a limpeza.

Aplicações industriais

O aço inoxidável 310 foi concebido para ambientes exigentes. A sua força e resistência ao calor fazem dele uma boa opção para muitos ambientes corrosivos e de alta temperatura.

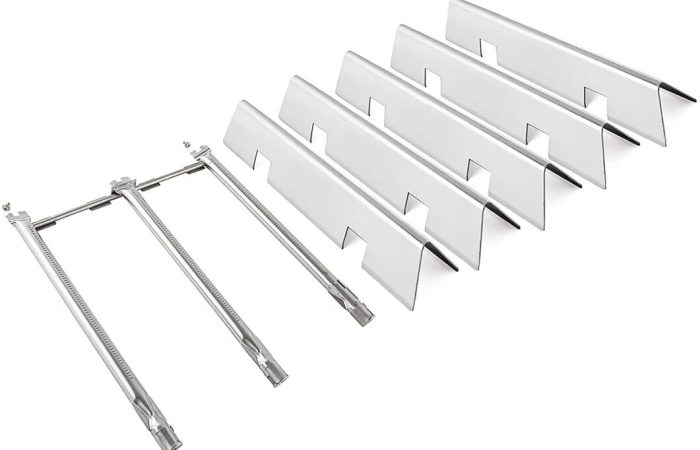

Permutadores de calor e caldeiras

O 310 é utilizado em tubos, placas e cabeçalhos em permutadores de calor e caldeiras. Resiste à descamação e mantém a forma sob tensão térmica. Isto ajuda a manter a eficiência e a segurança do sistema ao longo do tempo.

Fornos e fornalhas

Em fornos, revestimentos de fornos e peças de queimadores, o 310 resiste ao calor elevado sem deformar. Mantém a resistência mecânica mesmo após uma longa exposição a temperaturas superiores a 1800°F. Isto reduz o tempo de inatividade e os custos de substituição.

Componentes criogénicos

Embora seja conhecido pela utilização a altas temperaturas, o 310 também tem um bom desempenho a temperaturas criogénicas. Mantém-se duro e resistente a fissuras quando exposto a condições de congelação, o que é útil em alguns sistemas de processamento e armazenamento de gás.

Equipamento petroquímico e de refinação

O 310 é frequentemente encontrado em queimadores, tubagens e revestimentos de chaminés de refinarias. Resiste à oxidação e à carburação em ambientes com gases quentes e produtos químicos corrosivos. Isto torna-o adequado para linhas de processamento de alta pressão e alto calor.

Comparação com outros aços inoxidáveis

A escolha do aço inoxidável correto depende das condições de serviço. Eis como o 310 se compara aos tipos mais comuns, como o 316 e o 304.

| Propriedade | Aço inoxidável 310 | Aço inoxidável 316 | Aço inoxidável 304 |

|---|---|---|---|

| Resistência ao calor | Excelente (até 2000°F / 1093°C) | Bom (até 1600°F / 871°C) | Razoável (até 1500°F / 816°C) |

| Resistência à corrosão | Moderado, não adequado para ambientes marinhos ou com cloretos | Excelente em ambientes marinhos e ricos em cloretos | Bom em ambientes gerais |

| Principais elementos de liga | Cr elevado (24-26%), Ni (19-22%) | Cr (16-18%), Ni (10-14%), Mo (2-3%) | Cr (18-20%), Ni (8-10,5%) |

| Trabalhabilidade | Moderado, precisa de ferramentas e força mais fortes | Bom, fácil de moldar e soldar | Excelente, amplamente utilizado para moldagem e soldadura |

| Soldabilidade | Bom, mas precisa de controlo do calor | Excelente | Excelente |

| Custo | Maior devido ao elevado teor de liga metálica | Médio | Mais baixo |

| Melhores casos de utilização | Fornos de alta temperatura, fornos, permutadores de calor | Peças marítimas, processamento químico, dispositivos médicos | Equipamentos de uso geral, lava-loiças, aparelhos |

Conclusão

O aço inoxidável 310 é uma liga de alta temperatura, resistente à corrosão, concebida para ambientes exigentes. O seu elevado teor de crómio e níquel confere-lhe uma excelente força e resistência à oxidação a temperaturas até 2000°F. Tem um bom desempenho em fornos, permutadores de calor, fornos e equipamento petroquímico.

Precisa de componentes personalizados fabricados em aço inoxidável 310? A nossa equipa tem as ferramentas e a experiência para ajudar. Contate-nos hoje para discutir o seu projeto e obter um orçamento rápido e fiável.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.