Wiele małych części wymaga wąskich tolerancji i szybkiej produkcji. Tradycyjne konfiguracje tłoczenia mogą spowolnić produkcję lub zwiększyć koszty. Tłoczenie w technologii Fourslide zmienia tę sytuację. Umożliwia szybkie formowanie złożonych części przy użyciu mniejszej liczby narzędzi i ustawień. Metoda ta zapewnia szybkość, spójność i elastyczność projektowania.

Wielu producentów korzysta z czterech prowadnic, aby obniżyć koszty jednostkowe i uzyskać stabilną wydajność. Czytaj dalej, aby dowiedzieć się, jak to działa i gdzie się wyróżnia.

Czym jest tłoczenie metali w technologii Fourslide?

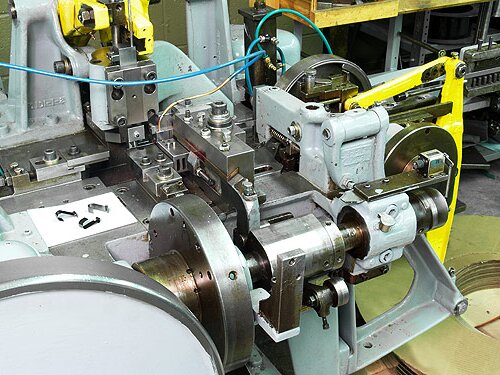

Czterosuwakowe tłoczenie metalu to metoda formowania, która wykorzystuje cztery ruchome prowadnice do kształtowania metalu. Prowadnice te znajdują się wokół centralnego punktu i poruszają się z czterech stron. Każdy z nich posiada narzędzie, które wygina lub tnie metalowy pasek. Czasami dodawana jest pionowa głowica prasująca, aby ułatwić dodatkowe kształtowanie.

Maszyna ma cztery ramiona umieszczone w układzie krzyżowym. Ramiona te poruszają się do wewnątrz i na zewnątrz za pomocą systemu krzywek. Każde ramię przenosi narzędzie, takie jak stempel lub giętarka.

Gdy metalowa taśma przesuwa się do środka, narzędzia uderzają w nią jedno po drugim. Każdy suwak wykonuje jedną część zadania formowania. Takie podejście krok po kroku umożliwia maszynie tworzenie złożonych kształtów w jednym, płynnym cyklu. Wałek rozrządu kontroluje czas każdego ruchu. Taka konfiguracja pozwala na szybki, dokładny i mniej zależny od pracy ręcznej proces.

Proces stemplowania Fourslide krok po kroku

Tłoczenie Fourslide odbywa się w ciągłej sekwencji od surowej taśmy do gotowej części. Każdy etap opiera się na poprzednim, tworząc złożone formy o wysokiej powtarzalności.

Przygotowanie i karmienie ślepej próby

Proces rozpoczyna się od zwoju płaskich taśm metalowych. Materiał jest rozwijany i prostowany. Następnie jest podawany poziomo do czterosuwakowej maszyny.

Podawanie jest automatyczne i kontrolowane przez rolki. Prędkość podawania jest ustawiana na podstawie rozmiaru części i czasu cyklu. Zapewnia to płynny ruch i spójne pozycjonowanie materiału przed rozpoczęciem procesu formowania.

Etapy formowania, gięcia i cięcia

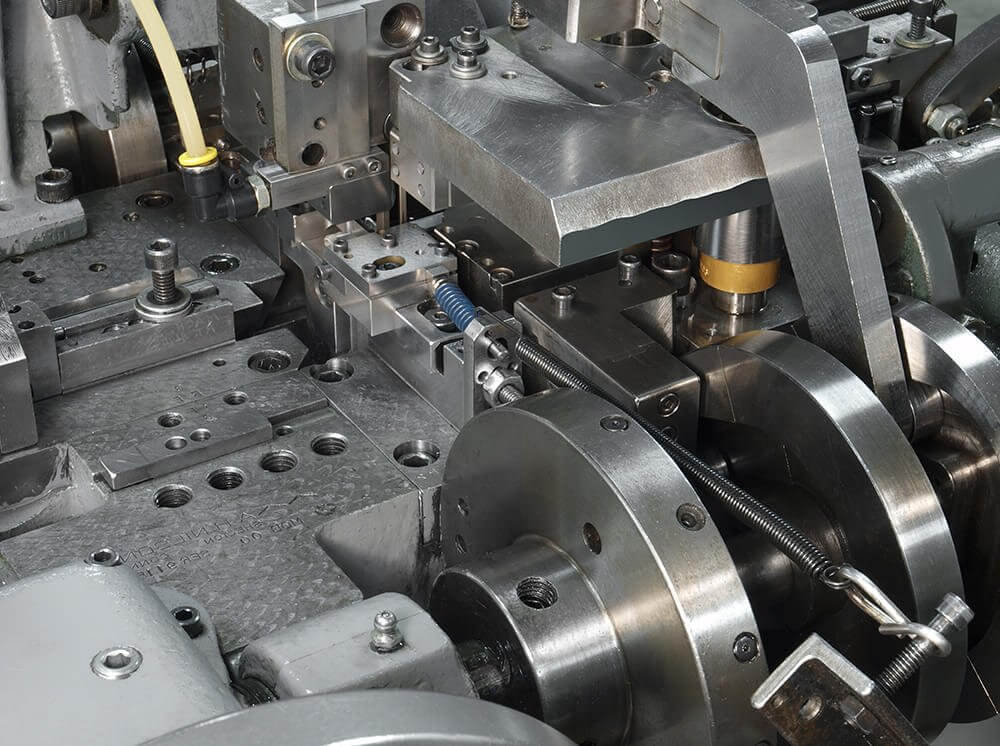

Po wejściu do maszyny taśma styka się z narzędziami na czterech prowadnicach. Każda prowadnica porusza się w ustalonej sekwencji, aby zgiąć lub przeciąć materiał.

Niektóre narzędzia wyginają taśmę w górę lub w dół. Inne wykonują zagięcia boczne lub cięcia końcowe. Pionowa głowica prasująca może wykrawać otwory lub spłaszczać części. Wszystkie czynności wykonywane są w jednym cyklu. Krzywki kontrolują czas, dzięki czemu każde narzędzie uderza w odpowiednim momencie.

Na tym etapie wykonywana jest większość prac związanych z kształtowaniem. Złożone części mogą być wykonane w jednym przejściu.

Wykończenie i kontrola jakości

Po formowanieCzęści opuszczają maszynę i spadają do pojemnika lub na przenośnik. Niektóre z nich mogą wymagać przycięcia lub gratowanie. Wiele części jest gotowych do użycia bez dodatkowej obróbki.

Następnie przeprowadzane są kontrole jakości. Obejmują one kontrole wizualne, pomiary, a czasami testy dopasowania. W razie potrzeby do kontroli części podczas produkcji można użyć systemu kamer lub mierników.

Wybór materiału dla Fourslide

Wybór materiału wpływa na wydajność części, zużycie narzędzi i szybkość produkcji. Wybór odpowiedniego metalu pomaga zapewnić płynne formowanie i mocne części końcowe.

Odpowiednie metale i stopy

Maszyny Fourslide działają dobrze z wieloma popularnymi metalami. Należą do nich:

- Stal nierdzewna: Używany ze względu na wytrzymałość, odporność na korozję i trwałość.

- Stal węglowa: Dobry do ogólnych części o umiarkowanej wytrzymałości.

- Mosiądz: Łatwy do formowania i często stosowany w częściach elektrycznych.

- Miedź: Jego wysoka przewodność sprawia, że idealnie nadaje się do stosowania w stykach i zaciskach.

- Aluminium: Lekki i łatwy do zginania, często używany do produkcji części konsumenckich.

- Brąz fosforowy: Mocne, sprężyste i odporne na zużycie.

Zakresy grubości i kompatybilność twardości

Większość maszyn czterosuwakowych obsługuje materiał o grubości od 0,2 mm do około 2,0 mm. Cieńsze paski są bardziej efektywne w przypadku małych, skomplikowanych kształtów. Grubsze materiały mogą wymagać mniejszych prędkości lub dodatkowych etapów formowania.

Miękkie metale łatwo się formują przy niewielkim naprężeniu narzędzia. Twardsze metale mogą być nadal używane, ale mogą wymagać narzędzi poddanych obróbce cieplnej. Konfiguracja maszyny musi pasować do materiału sprężynowy powrót i zachowanie podczas formowania, aby uniknąć wad.

Zalety tłoczenia czterostronnego

Tłoczenie Fourslide oferuje wyraźne korzyści w zakresie szybkości, dokładności i kosztów. Jest to dobry wybór dla małych części, które wymagają wąskich tolerancji i szybkich cykli produkcyjnych.

Wysoka precyzja i powtarzalność

System napędzany krzywką przesuwa każdy suwak ze stałym taktowaniem. Zapewnia to stały ruch narzędzia z cyklu na cykl. Po ustawieniu maszyna może produkować tysiące części o niemal identycznych kształtach.

Zmniejszona ilość odpadów materiałowych

Tłoczenie czterostronne formuje części blisko kształtu netto. Ponieważ większość formowania odbywa się bez usuwania dużych ilości metalu, ilość odpadów jest ograniczona do minimum.

Efektywność kosztowa dla produkcji średnio- i wielkoseryjnej

Konfiguracja Fourslide wymaga czasu, ale po uruchomieniu działa szybko i z minimalnymi przerwami. To sprawia, że jest to idealne rozwiązanie dla części liczonych w dziesiątkach tysięcy lub więcej.

Zastosowania tłoczenia metali metodą Fourslide

Tłoczenie Fourslide doskonale sprawdza się w branżach wymagających małych, szczegółowych części metalowych o wąskich tolerancjach. Zapewnia szybką produkcję i stabilną jakość w wielu sektorach.

Zastosowania przemysłu motoryzacyjnego

Producenci samochodów używają czterech slajdów do produkcji klipów, nawiasy, uchwyty i styki sprężynowe. Części te muszą zachować swój kształt pod wpływem wibracji i ciepła.

Proces ten zapewnia spójne kształty i szybką produkcję. To sprawia, że jest to dobry wybór zarówno dla komponentów wewnętrznych, jak i związanych z silnikiem.

Elementy elektroniczne i złącza

Tłoczenie Fourslide jest szeroko stosowane do terminali, styków, zakładek uziemiających i części ekranujących. Części te wymagają precyzyjnych zagięć i gładkich krawędzi do prawidłowego działania.

Proces ten z łatwością radzi sobie z cienkimi paskami miedzi, mosiądzu i brązu fosforowego. Zapewnia również precyzyjną kontrolę nad kątami gięcia i odstępami.

Produkcja wyrobów medycznych

Małe klipsy medyczne, precyzyjne sprężyny i ramy nośne są często wykonywane na maszynach czterosuwakowych. Proces ten pomaga utrzymać ścisłe wymiary części, zapewniając niezawodne działanie.

Stal nierdzewna i biokompatybilne stopy są standardowymi materiałami stosowanymi w tych częściach. Maszyny Fourslide mogą obsługiwać oba te materiały, spełniając jednocześnie standardy pomieszczeń czystych.

Towary konsumpcyjne i urządzenia

Części Fourslide pojawiają się w klipach baterii, elementy złączneoraz zawiasy dla produktów codziennego użytku. Producenci narzędzi, zabawek i urządzeń kuchennych używają go do obniżenia kosztów przy jednoczesnym zachowaniu dokładności części.

Krótkie czasy cykli i niski poziom odpadów materiałowych pomagają utrzymać wydajność produkcji artykułów przeznaczonych na rynek masowy.

Uwagi projektowe dotyczące tłoczenia czterostronnego

Projektowanie dla czterech prowadnic oznacza myślenie z wyprzedzeniem o kształcie, rozmiarze i zachowaniu materiału. Dobrze zaprojektowana część zmniejsza zużycie narzędzia, przyspiesza produkcję i utrzymuje stabilną jakość.

Geometria i złożoność części

Fourslide działa najlepiej w przypadku małych i średnich części z wieloma zagięciami. Obsługuje złożone kształty, o ile materiał może być formowany sekwencyjnie.

Jednak głębokie rysunki lub wysokie elementy mogą nie działać dobrze. Narzędzia formujące poruszają się poziomo, co utrudnia dotarcie do elementów blokujących ścieżki narzędzi. Części z kilkoma ciasnymi zagięciami w bliskich obszarach są lepiej dopasowane.

Tolerancje i wymagania dotyczące precyzji

Maszyny Fourslide zapewniają wąskie i powtarzalne tolerancje. Jednakże, jak w przypadku każdego procesu, istnieje pewien zakres.

Kąty gięcia, rozmieszczenie otworów i długości cięcia są spójne. Typowe tolerancje gięcia wynoszą od ±0,1 mm do ±0,25 mm, w zależności od materiału i grubości. Mniejsze elementy wymagają bardziej precyzyjnego projektu narzędzia, aby pozostać w granicach specyfikacji.

Wskazówki projektowe dotyczące optymalnej wydajności produkcji

- Jeśli to możliwe, należy utrzymywać wszystkie zagięcia w jednej płaszczyźnie. Przyspiesza to formowanie.

- Unikaj ostrych narożników lub bardzo wąskich szczelin. Mogą one spowodować szybkie zużycie narzędzi.

- Używaj spójnych promieni gięcia, które pasują do profili narzędzi.

- Wybieraj materiały o stabilnym zachowaniu podczas formowania - brak sprężynowania oznacza większą dokładność.

- Jeśli to możliwe, zaprojektuj część tak, aby była samonastawna podczas procesu formowania. Zapewni to stabilne pozycjonowanie bez konieczności stosowania dodatkowych prowadnic.

Porównanie tłoczenia w technologii Fourslide z innymi technikami formowania metalu

Wybór odpowiedniego procesu formowania zależy od kształtu części, jej objętości, kosztu i wymagań dotyczących tolerancji. Oto jak cztery slajdy wypadają w porównaniu z innymi standardowymi metodami.

Fourslide vs. tłoczenie progresywne

Tłoczenie progresywne wykorzystuje prasę jednokierunkową z zestawem matryc, który wykonuje wiele kroków, gdy taśma przesuwa się do przodu. Jest to szybkie i niezawodne rozwiązanie dla płaskich części o spójnych kształtach.

Fourslide umożliwia formowanie z wielu stron, dzięki czemu lepiej sprawdza się w przypadku złożonych części z zagięciami bocznymi lub różnymi płaszczyznami. Wykorzystuje również mniej miejsca, a narzędzia są często tańsze w modyfikacji.

Matryce progresywne mogą działać szybciej w przypadku bardzo dużych ilości, ale czterosuwowe oferują większą elastyczność w projektowaniu części.

Tłoczenie czterostronne a tłoczenie wielostronne

Maszyny wielosuwakowe i czterosuwakowe są podobne. Obie wykorzystują prowadnice napędzane krzywką do kształtowania części. Główna różnica polega na układzie i elastyczności.

Maszyny czterosuwakowe mają zazwyczaj cztery główne prowadnice formujące. Maszyny wieloprowadnicowe mogą mieć więcej prowadnic i kątów oprzyrządowania, umożliwiając jeszcze bardziej złożone formowanie. Są one jednak często droższe, a ich konfiguracja trwa dłużej.

Fourslide jest zwykle prostszy i bardziej opłacalny w przypadku części o średnim stopniu złożoności.

Kiedy wybrać Fourslide zamiast innych metod?

Użyj czterech slajdów, gdy:

- Część musi być wygięta w wielu kierunkach.

- Chcesz połączyć gięcie, cięcie i wykrawanie w jednym kroku.

- Wielkość produkcji jest średnia do wysokiej.

- Potrzebna jest elastyczność projektu lub możliwość wprowadzania szybkich zmian w oprzyrządowaniu.

Wnioski

Czterostronne tłoczenie metalu to metoda formowania, która wykorzystuje cztery narzędzia ślizgowe do kształtowania metalu z różnych kierunków. Polega ona na podawaniu metalowego paska do maszyny, gdzie narzędzia wyginają, tną i formują część w ustalonej kolejności. Proces ten obsługuje złożone kształty, zachowuje wąskie tolerancje i działa z dużą prędkością.

Potrzebujesz niestandardowych części metalowych z szybkością i precyzją? Prześlij nam swoje rysunki lub specyfikacje części-jesteśmy gotowi pomóc Ci ożywić Twój projekt.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.