Frezowanie CNC to jeden z najbardziej wszechstronnych i wydajnych procesów obróbki stosowanych w nowoczesnej produkcji. Ale czym dokładnie jest i dlaczego jest tak ważne? Wiele osób spoza branży produkcyjnej może nie mieć pewności co do jego specyfiki, jednak odgrywa on kluczową rolę w kształtowaniu części, których używamy na co dzień.

Jesteś ciekawy, jak frezowanie CNC wpływa na produkcję? Przyjrzyjmy się bliżej rodzajom frezowania CNC, ich zaletom i sposobom działania.

Co to jest frezowanie CNC?

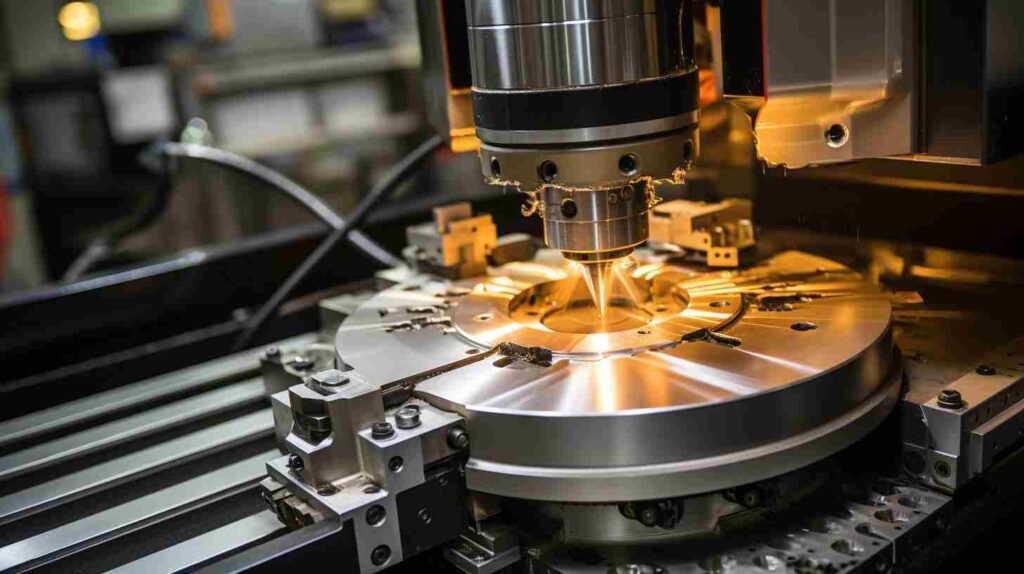

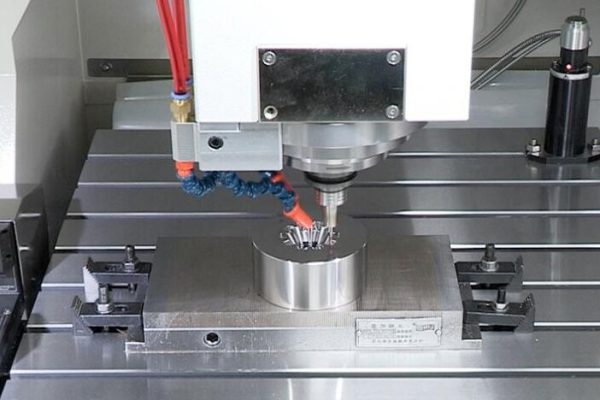

Frezowanie CNC jest subtraktywnym procesem produkcyjnym. Wykorzystuje obracające się narzędzie tnące do usuwania materiału z przedmiotu obrabianego. Proces ten jest kontrolowany przez program komputerowy, który mówi maszynie, jak dokładnie ma ciąć. CNC oznacza, że maszyna wykonuje określone instrukcje. Frezarki kształtują materiały takie jak metale, tworzywa sztuczne i kompozyty w precyzyjne części.

Podczas frezowania CNC obrabiany przedmiot jest mocowany na stole. Obracające się narzędzie tnące przesuwa się po obrabianym przedmiocie, tworząc pożądany kształt. Maszyna postępuje zgodnie ze szczegółowymi instrukcjami, które określają prędkość, kierunek i rodzaj wykonywanych cięć. Instrukcje te są zapisane w języku zwanym kodem G.

Jak działa frezowanie CNC?

Frezowanie CNC to proces, który krok po kroku przekształca cyfrowe projekty w fizyczne części. Każdy krok zapewnia, że produkt końcowy jest wykonany z precyzją i wydajnością. Przyjrzyjmy się, jak to działa.

Krok 1: Projektowanie części (CAD)

Pierwszym krokiem jest zaprojektowanie części przy użyciu oprogramowania CAD. Inżynierowie i projektanci tworzą szczegółowy model 3D części, określając jej wymiary, kształty i cechy. Ten projekt działa jak plan części, która zostanie wykonana.

Krok 2: Konwersja projektu na instrukcje CNC (CAM)

Po ukończeniu projektu należy go przekształcić w instrukcje maszynowe. Odbywa się to za pomocą oprogramowania CAM. CAM pobiera projekt CAD i generuje G-kod, czyli zestaw instrukcji dla maszyny. Kod G mówi maszynie CNC, jak ma się poruszać, jakich narzędzi używać i jakie ścieżki cięcia ma podążać.

Krok 3: Konfiguracja frezarki CNC

Przed rozpoczęciem procesu frezowania maszyna musi zostać skonfigurowana. Przedmiot obrabiany jest mocowany na łożu maszyny i wybierane są odpowiednie narzędzia tnące. Kod G jest również wprowadzany do maszyny. Operator maszyny sprawdza wszystko, aby upewnić się, że maszyna jest prawidłowo skalibrowana i gotowa do rozpoczęcia pracy.

Krok 4: Wykonanie procesu frezowania

Gdy wszystko jest już na swoim miejscu, maszyna CNC zaczyna postępować zgodnie z instrukcjami. Narzędzie tnące przesuwa się po obrabianym przedmiocie, usuwając materiał warstwa po warstwie. Maszyna kontynuuje pracę, aż część uzyska pożądany kształt. Proces jest ściśle monitorowany, a korekty są wprowadzane w celu spełnienia dokładnych specyfikacji.

Rodzaje operacji frezowania CNC

Frezowanie CNC oferuje różne operacje, z których każda ma na celu tworzenie określonych kształtów lub cech części. Oto kilka popularnych rodzajów operacji frezowania CNC:

Frezowanie czołowe

Frezowanie czołowe wykorzystuje obracający się frez do usuwania materiału z powierzchni przedmiotu obrabianego. Frez jest umieszczony prostopadle do obrabianego przedmiotu. Tnie on powierzchnię, tworząc gładkie, płaskie wykończenie. Operacja ta jest często wykorzystywana do produkcji płaskich powierzchni i dużych obszarów.

Zwykłe frezowanie

Zwykłe frezowaniezwane również frezowaniem powierzchniowym, tworzy płaskie powierzchnie na obrabianym przedmiocie poprzez obracanie frezu równolegle do powierzchni obrabianego przedmiotu. Jest ono powszechnie stosowane do produkcji prostych, gładkich powierzchni bez skomplikowanych elementów.

Frezowanie kątowe

Frezowanie kątowe tnie powierzchnie pod określonymi kątami, takimi jak szczeliny lub rowki. Frez jest ustawiony pod kątem do przedmiotu obrabianego, umożliwiając tworzenie elementów pod kątem. Ta operacja jest idealna dla części z cięciami, które nie mają kąta 90 stopni.

Frezowanie form

Frezowanie kształtowe wykorzystuje specjalne frezy do tworzenia nieregularnych kształtów lub konturów na obrabianym przedmiocie. Profil frezu pasuje do wymaganego kształtu, umożliwiając wycinanie wzorów, takich jak rowki, profile lub kanały. Ta operacja jest idealna dla części o złożonej geometrii.

Frezowanie końcowe

Frezowanie końcowe wykorzystuje frez z krawędziami tnącymi na końcu do tworzenia szczegółowych elementów. Narzędzie może ciąć wzdłuż obrabianego przedmiotu i jest używane zarówno do powierzchni płaskich, jak i pionowych. Jest wszechstronne do wykonywania szczelin, kieszeni i złożonych kształtów.

Frezowanie rowków

Frezowanie rowków to operacja frezowania, która tworzy wąskie, precyzyjne szczeliny w obrabianym przedmiocie. Narzędzie tnące usuwa materiał spomiędzy dwóch powierzchni, tworząc szczelinę. Jest to powszechnie stosowane w aplikacjach, które wymagają kanału lub przejścia.

Frezowanie boczne

Frezowanie boczne wykorzystuje frez do cięcia wzdłuż boku przedmiotu obrabianego. Narzędzie porusza się prostopadle do powierzchni materiału. Operacja ta pomaga tworzyć rowki, szczeliny lub elementy na krawędziach części. Jest ona często stosowana wraz z innymi operacjami frezowania w przypadku bardziej złożonych części.

Rodzaje frezarek CNC

Różne typy frezarek CNC są przeznaczone do określonych zadań w oparciu o złożoność części i wymaganą precyzję. Oto przegląd najpopularniejszych typów:

Frezarka pionowa

Frezarka pionowa ma pionowo ustawione wrzeciono, co oznacza, że narzędzie tnące porusza się w górę i w dół. Maszyna ta jest idealna do produkcji części o płaskich powierzchniach i złożonych kształtach. Jest powszechnie używana do wiercenia, gwintowania i precyzyjnego cięcia. Pionowa konstrukcja ułatwia obserwację i pracę nad mniejszymi częściami.

Frezarka pozioma

Frezarka pozioma ma wrzeciono zamontowane poziomo. Maszyna ta jest lepsza do cięcia dużych, ciężkich części lub wykonywania długich, prostych cięć. Jest bardziej wydajna podczas obróbki większych elementów i często może wykonywać wiele cięć jednocześnie. Pozioma konstrukcja ułatwia również usuwanie wiórów, zwiększając wydajność.

Wieloosiowa frezarka CNC

Wieloosiowe frezarki CNC mają bardziej zaawansowane możliwości niż tradycyjne maszyny. Maszyny te mogą działać w trzech, czterech, a nawet pięciu osiach, umożliwiając tworzenie bardziej złożonych części. Maszyny wieloosiowe mogą ciąć pod różnymi kątami, zmniejszając potrzebę zmiany położenia obrabianego przedmiotu. Prowadzi to do lepszej precyzji i szybszej produkcji.

Frezarka rewolwerowa

Frezarka rewolwerowa ma nieruchomą podstawę z obrotową głowicą rewolwerową, która utrzymuje narzędzia tnące. Głowicę można regulować w różnych kierunkach, aby wykonywać różne operacje bez przesuwania obrabianego przedmiotu. Maszyna ta jest wszechstronna i często używana do mniejszych serii produkcyjnych lub zadań wymagających wysokiej precyzji.

Frezarka stołowa

Frezarka łożowa ma stałe łoże, które podtrzymuje obrabiany przedmiot, podczas gdy narzędzie tnące porusza się po nim pionowo. Taka konfiguracja pozwala na ciężką obróbkę, szczególnie w przypadku większych części. Frezarki łożowe są wykorzystywane do zadań wymagających dużej szybkości usuwania materiału.

Elementy składowe frezarki CNC

Frezarka CNC składa się z kilku kluczowych części, które współpracują ze sobą, aby zapewnić precyzję, wydajność i stabilność podczas obróbki. Oto przegląd najważniejszych komponentów:

Rama

Rama zapewnia wsparcie strukturalne dla wszystkich innych części maszyny. Pochłania drgania podczas pracy i utrzymuje maszynę stabilnie, zapewniając precyzyjną obróbkę. Rama jest zwykle wykonana z mocnych materiałów, takich jak stal, aby wytrzymać intensywne użytkowanie.

Wrzeciono

Wrzeciono utrzymuje i obraca narzędzie tnące. Jest ono napędzane silnikiem i usuwa materiał z obrabianego przedmiotu. Prędkość i moc wrzeciona można regulować w zależności od ciętego materiału i rodzaju wykonywanej operacji.

Osie

Frezarki CNC zwykle działają wzdłuż trzech lub więcej osi (X, Y i Z), które kontrolują ruch narzędzia tnącego i przedmiotu obrabianego. Osie X i Y kontrolują ruch poziomy, podczas gdy oś Z kontroluje ruch pionowy. Bardziej zaawansowane maszyny mogą mieć dodatkowe osie (A, B lub C) do bardziej złożonych operacji.

Kolumny

Kolumny wspierają pionowe i poziome ruchy maszyny. Często utrzymują one wrzeciono i stół roboczy. Kolumny są zbudowane tak, aby były sztywne i stabilne, zapewniając precyzję maszyny podczas frezowania.

Panel sterowania CNC

Panel sterowania CNC to miejsce, w którym operator wprowadza polecenia i dostosowuje ustawienia maszyny. Panel ten ładuje kod G, kontroluje operacje maszyny, monitoruje wydajność oraz dostosowuje ustawienia prędkości i posuwu. Nowoczesne maszyny często wyposażone są w cyfrowe ekrany dotykowe ułatwiające sterowanie i dostosowywanie ustawień.

Automatyczna zmieniarka narzędzi (ATC)

ATC umożliwia maszynie automatyczne przełączanie między różnymi narzędziami tnącymi podczas obróbki. Jest to pomocne w operacjach wieloetapowych, w których różne narzędzia są potrzebne do innych cięć. ATC oszczędza czas, eliminując potrzebę ręcznej zmiany narzędzi.

Uchwyty na narzędzia

Uchwyty narzędziowe utrzymują narzędzia skrawające stabilnie i prawidłowo wyrównane z obrabianym przedmiotem. Są one dostępne w różnych rozmiarach i wersjach dla różnych narzędzi, takich jak frezy, wiertła i gwintowniki.

Tabela

Stół to miejsce, w którym przedmiot obrabiany jest umieszczany podczas procesu frezowania. Może on poruszać się wzdłuż jednej lub więcej osi, aby ustawić obrabiany przedmiot pod narzędziem tnącym. Stół ma zazwyczaj szczeliny lub uchwyty do mocowania przedmiotu obrabianego, które mogą być napędzane silnikiem w celu zautomatyzowania ruchu.

Zbiornik płynu chłodzącego

Zbiornik chłodziwa przechowuje płyn chłodzący używany podczas procesu frezowania. Chłodziwo chłodzi narzędzie tnące i obrabiany przedmiot, zmniejszając gromadzenie się ciepła. Pomaga to zapobiegać zużyciu narzędzia i odkształceniom materiału. Pomaga również usuwać wióry z obszaru cięcia, usprawniając proces obróbki.

Materiały stosowane we frezowaniu CNC

Frezowanie CNC działa z szeroką gamą materiałów. Właściwy wybór zależy od wytrzymałości, wagi, kosztów i sposobu użytkowania części. Typowe materiały obejmują:

- Metale: Aluminium, stal nierdzewna, stal, mosiądz, miedź, tytan

- Tworzywa sztuczne: ABS, poliwęglan, nylon

- Inne: Ceramika, kompozyty, fenole

Precyzja i dokładność frezowania CNC

Precyzja jest najważniejsza we frezowaniu CNC. Nawet drobne błędy mogą sprawić, że części nie będą nadawały się do użytku. Przyjrzyjmy się, jak zrobić to dobrze.

Tolerancja we frezowaniu CNC

Tolerancja to dopuszczalne odchylenie wymiarów części. Na przykład otwór może mieć wymiary 10 mm ± 0,1 mm.

- Dlaczego ma to znaczenie: Węższe tolerancje oznaczają, że części pasują do siebie idealnie, ale ich produkcja kosztuje więcej.

- Standardowa tolerancja: Zazwyczaj ±0,005 cala (±0,127 mm) dla większości frezarek CNC.

- Wysoka precyzja: Zaawansowane maszyny mogą osiągnąć ±0,001 cala (±0,025 mm).

Czynniki wpływające na precyzję frezowania CNC

Kalibracja maszyny

- Maszyny muszą być idealnie wypoziomowane i wyrównane.

- Regularne kontrole zapobiegają dryfowi dokładności w czasie.

- Cykle rozgrzewania pomagają ustabilizować temperaturę, zapewniając równomierne cięcie.

Zużycie i konserwacja narzędzi

- Zużyte narzędzia powodują nierówne cięcia i słabe wykończenie powierzchni.

- Wymieniaj narzędzia, zanim ulegną nadmiernej degradacji.

- Używaj chłodziwa, aby wydłużyć żywotność narzędzia i zachować precyzję.

Jak osiągnąć wąskie tolerancje we frezowaniu CNC?

- Używaj właściwej maszyny: Frezarki 5-osiowe lepiej radzą sobie ze złożonymi częściami niż 3-osiowe.

- Wybierz odpowiednie narzędzia: Ostre, wysokiej jakości noże zmniejszają liczbę błędów.

- Optymalizacja prędkości cięcia: Zbyt szybka prędkość powoduje wibracje, a zbyt wolna zwiększa ciepło.

- Zabezpiecz obrabiany przedmiot: Zapobiegaj ruchom za pomocą mocnych zacisków lub imadeł.

- Kompensacja ugięcia narzędzia: Dostosowanie do gięcia długich, cienkich narzędzi.

Zalety i wady frezowania CNC

Frezowanie CNC to szeroko stosowana metoda produkcji, która ma wiele zalet i pewne ograniczenia. Przyjrzyjmy się głównym zaletom i wadom frezowania CNC.

Zalety frezowania CNC

Wysoka precyzja i dokładność

Frezarki CNC wytwarzają bardzo szczegółowe i dokładne części o wąskich tolerancjach. Precyzja maszyny zapewnia, że części są wykonane dokładnie tak, jak określono, co jest ważne dla branż wymagających wysokiej jakości komponentów.

Złożone kształty i geometrie

Frezowanie CNC może tworzyć złożone kształty i projekty, które byłyby trudne lub niemożliwe do wykonania przy użyciu obróbki ręcznej. Zdolność ta jest doskonała do produkcji skomplikowanych części z wieloma elementami.

Automatyzacja i wydajność

Frezowanie CNC jest w pełni zautomatyzowane, zmniejszając potrzebę pracy ręcznej. Zwiększa to produktywność i zmniejsza ryzyko wystąpienia błędu ludzkiego. Po ustawieniu programu maszyna może pracować w sposób ciągły, wytwarzając części przy minimalnym nadzorze.

Wszechstronność

Frezarki CNC mogą pracować z wieloma materiałami, takimi jak metale, tworzywa sztuczne i kompozyty. Mogą również wykonywać różne zadania, w tym wiercenie, stukanie i obróceniedzięki czemu są przydatne w wielu branżach.

Spójność w produkcji

Frezowanie CNC zapewnia stałą jakość. Maszyny postępują zgodnie z dokładnymi instrukcjami dla każdej części, zapewniając, że każdy element spełnia te same standardy. Jest to szczególnie ważne w przypadku produkcji wielkoseryjnej.

Wady frezowania CNC

Wysoka inwestycja początkowa

Frezarki CNC wymagają znacznych inwestycji początkowych. Maszyna, oprogramowanie, narzędzia i koszty konfiguracji mogą być wysokie. Może to stanowić barierę dla małych producentów lub startupów z ograniczonym budżetem.

Ograniczone do usuwania materiału

Frezowanie CNC jest procesem subtraktywnym, co oznacza, że może jedynie usuwać materiał z przedmiotu obrabianego. W przeciwieństwie do wytwarzania przyrostowego (drukowanie 3d), nie może dodawać materiału, co ogranicza jego elastyczność w niektórych zastosowaniach.

Złożona konfiguracja

Podczas gdy frezowanie CNC jest zautomatyzowane, konfiguracja maszyny może być czasochłonna i złożona. Obejmuje ona tworzenie projektów CAD i CAM, pisanie kodu G i konfigurację maszyny. Konfiguracja może być trudniejsza w przypadku skomplikowanych części.

Zużycie i konserwacja narzędzi

Narzędzia skrawające we frezarkach CNC z czasem ulegają zużyciu ze względu na stały kontakt z obrabianym przedmiotem. Konieczna jest regularna konserwacja i wymiana narzędzi, co zwiększa koszty operacyjne i wydłuża czas przestojów.

Zastosowania frezowania CNC

Frezowanie CNC to wszechstronny proces obróbki stosowany w wielu branżach do tworzenia precyzyjnych części i komponentów. Niektóre kluczowe sektory zależą od frezowania CNC dla swoich potrzeb produkcyjnych.

Przemysł lotniczy

W przemyśle lotniczym frezowanie CNC jest niezbędne do produkcji precyzyjnych części, które spełniają surowe normy jakości i bezpieczeństwa. Frezarki CNC często wytwarzają elementy takie jak łopatki turbin, ramy samolotów i części konstrukcyjne.

Branża motoryzacyjna

Przemysł motoryzacyjny wykorzystuje frezowanie CNC do produkcji różnych części, od komponentów silnika po elementy wnętrza. Frezarki CNC tworzą złożone kształty o wysokiej precyzji, takie jak koła zębate, nawiasyi korpusy zaworów.

Urządzenia medyczne

Frezowanie CNC jest szeroko stosowane do produkcji urządzeń medycznych, które wymagają wysokiej precyzji i wąskich tolerancji. Części takie jak narzędzia chirurgiczne, implanty i protezy są często wykonywane przy użyciu frezarek CNC.

Produkcja elektroniki

W produkcji elektroniki frezowanie CNC tworzy części takie jak płytki drukowane, złącza i obudowy. Zdolność do wytwarzania małych, szczegółowych elementów z wysoką dokładnością jest kluczem do tworzenia komponentów elektronicznych, które idealnie do siebie pasują.

Czynniki wpływające na koszty frezowania CNC

Koszt frezowania CNC może się znacznie różnić w zależności od kilku czynników. Oto główne czynniki wpływające na koszty frezowania CNC:

Koszty materiałów

Popularne materiały, takie jak aluminium i stal, są zazwyczaj tańsze, podczas gdy materiały specjalistyczne, takie jak tytan, kompozyty lub tworzywa sztuczne, mogą kosztować więcej. Koszt surowców zależy od takich czynników jak ich dostępność, właściwości i trudność obróbki.

Czas pracy maszyny

Im dłużej maszyna pracuje, tym wyższy jest jej koszt. Czynniki takie jak złożoność części, wymagana precyzja i liczba operacji obróbki mogą wpływać na czas pracy maszyny. Bardziej złożone części wymagają dłuższego czasu obróbki, co zwiększa koszty robocizny i energii.

Złożoność projektu

Skomplikowane projekty z wąskimi tolerancjami lub wieloma funkcjami wymagają bardziej zaawansowanych narzędzi i dłuższego czasu programowania. Niektóre projekty mogą wymagać wielu przejść lub specjalnych operacji frezowania, co zwiększa czas i koszty projektu.

Wielkość produkcji

Koszt jednej części jest wyższy w przypadku małych partii lub jednorazowych prototypów ze względu na konfigurację i przestoje maszyny. Jednak cena za część w przypadku większych serii produkcyjnych zwykle spada, ponieważ koszty konfiguracji rozkładają się na więcej jednostek.

Opcja wykończenia powierzchni

Wykończenie powierzchni części może znacząco wpłynąć na całkowity koszt. Procesy te zwiększą cenę, jeśli część wymaga dodatkowych etapów wykończenia, takich jak polerowanie, anodowanie, Powłoka, Lub piaskowanie.

Wnioski

Frezowanie CNC to dokładny i wszechstronny proces obróbki, który tworzy złożone części poprzez usuwanie materiału z przedmiotu obrabianego. Korzystając z maszyny sterowanej komputerowo, frezowanie CNC może obsługiwać różne materiały i wytwarzać skomplikowane kształty z dużą dokładnością.

Chcesz zoptymalizować swoją produkcję za pomocą frezowania CNC? Skontaktuj się z nami już dziś, aby dowiedzieć się, w jaki sposób nasze zaawansowane usługi frezowania CNC mogą pomóc ożywić Twoje projekty dzięki wysokiej jakości, opłacalnym rozwiązaniom.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.