Producenci potrzebują precyzyjnych, wysokiej jakości wykończeń części cylindrycznych. Tradycyjne metody szlifowania wymagają intensywnej konfiguracji i ciągłych regulacji, co spowalnia produkcję. Szlifowanie bezkłowe rozwiązuje ten problem, eliminując potrzebę stałego punktu środkowego, redukując błędy i poprawiając wydajność.

W przeciwieństwie do szlifowania konwencjonalnego, szlifowanie bezkłowe nie wymaga mocowania, co przyspiesza proces. Jest ono szeroko stosowane w branżach wymagających wysokonakładowej produkcji precyzyjnych części, takich jak przemysł lotniczy, motoryzacyjny i medyczny.

Czym jest szlifowanie bezkłowe?

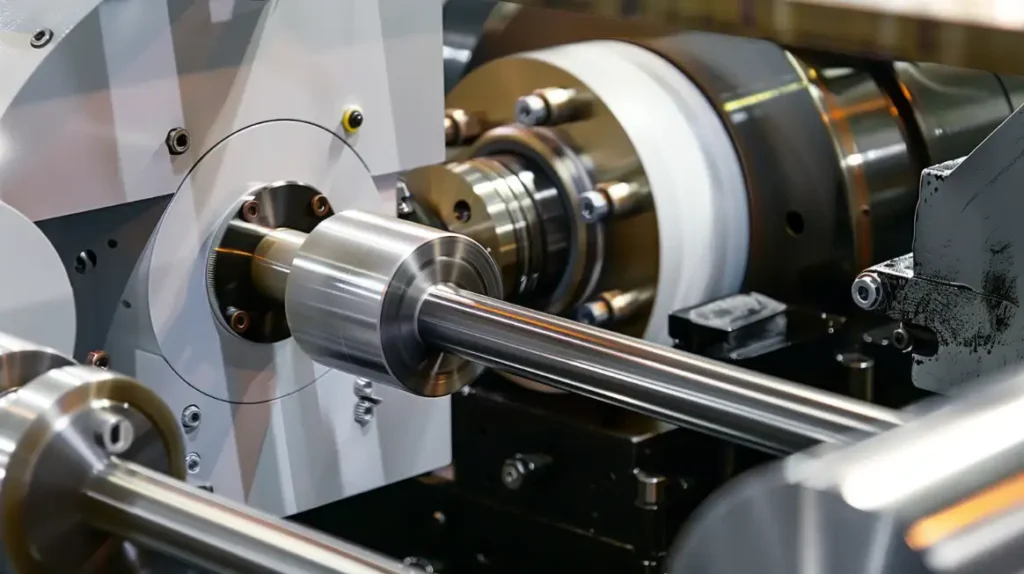

Szlifowanie bezkłowe to proces redukcji materiału, który wykorzystuje ściernicę do usuwania materiału z zewnętrznej średnicy przedmiotu obrabianego. Wykorzystuje wirującą tarczę ścierną do wycinania materiału z zewnętrznej części przedmiotu obrabianego. W przeciwieństwie do innych metod, szlifowanie bezkłowe nie wymaga stosowania zacisków ani centrowania.

Ponieważ nie wymaga centrowania, konfiguracja jest szybsza i bardziej wydajna. Zapewnia również lepszą okrągłość i precyzję produktu końcowego. Proces ten umożliwia ścisłą kontrolę nad prędkością i ruchem przedmiotu obrabianego, co pomaga osiągnąć bardzo dokładne wyniki.

Kluczową różnicą w stosunku do tradycyjnego szlifowania jest brak uchwytów. W przypadku szlifowania cylindrycznego część obraca się między ustalonymi centrami. Szlifowanie bezkłowe polega na pozycjonowaniu i obracaniu przedmiotu obrabianego za pomocą ściernic i tarczy. Dzięki temu jest szybsze i lepsze do produkcji wielkoseryjnej.

Podstawowe podzespoły szlifierki bezkłowej

Precyzja opiera się na trzech krytycznych elementach działających w doskonałej harmonii:

Ściernica: Skład i rola

Ściernica jest ściernym narzędziem tnącym. Jest ona wykonana ze spojonych ziaren tlenku aluminium lub węglika krzemu. Ściernica obraca się szybko, usuwając materiał w celu uzyskania wąskich tolerancji i gładkich wykończeń.

Koło regulacyjne

Ściernica regulacyjna kontroluje obrót przedmiotu obrabianego i prędkość posuwu. Obraca się wolniej niż ściernica i ma gumowe lub żywiczne spoiwo zapewniające przyczepność.

Ostrze spoczynkowe

Podpora robocza podtrzymuje obrabiany przedmiot podczas szlifowania. Jest ono umieszczone pomiędzy tarczami szlifierską i regulacyjną. Ostrze jest zwykle wykonane z hartowanej stali lub węglika spiekanego, co zapewnia trwałość i precyzję.

Jak działa szlifowanie bezkłowe?

Szlifowanie bezkłowe usuwa materiał z części cylindrycznych bez ich przytrzymywania. Zamiast tego wykorzystuje dwie tarcze i prosty system podparcia, aby osiągnąć precyzję. Oto jak to działa krok po kroku:

Ładowanie przedmiotu obrabianego

- Operator umieszcza część na ostrze podpórki roboczej pomiędzy tarczą szlifierską i regulacyjną.

- Nie jest wymagane mocowanie ani centrowanie - obrabiany przedmiot jest swobodnie osadzony.

Obrót koła i kontakt

- The ściernica (większy materiał ścierny) obraca się z dużą prędkością, wycinając materiał z przedmiotu obrabianego.

- The pokrętło regulacyjne (mniejszy, łączony gumą) obraca się wolniej, kontrolując obrót części i prędkość posuwu.

Usuwanie materiału

- Gdy koła się obracają, obrabiany przedmiot obraca się i przesuwa do przodu (w szlifowanie przelotowe) lub pozostaje na miejscu (w szlifowanie na wejściu).

- Ściernica usuwa nadmiar materiału, uzyskując pożądaną średnicę i wykończenie.

Podawanie ciągłe lub kontrolowane

- Szlifowanie przelotowe: Części automatycznie przesuwają się prosto przez koła - idealne do długich, jednolitych elementów.

- Szlifowanie na wejściu: Ściernice poruszają się do wewnątrz, aby szlifować złożone kształty lub średnice stopniowane.

Końcowy wynik

- Gotowa część ma gładką, precyzyjną i pozbawioną zadziorów powierzchnię.

- Nie ma żadnych śladów uchwytu ani zniekształceń, ponieważ nie występuje zaciskanie.

Rodzaje szlifowania bezkłowego

Szlifowanie bezkłowe oferuje wszechstronne rozwiązania do precyzyjnej obróbki. Dwie podstawowe techniki pozwalają sprostać różnym wyzwaniom produkcyjnym: szlifowanie przelotowe i szlifowanie z posuwem.

Szlifowanie przelotowe

Szlifowanie przelotowe jest stosowane do długich, cylindrycznych elementów o stałej średnicy. Przedmiot obrabiany porusza się w sposób ciągły między ściernicami szlifierskimi i regulacyjnymi bez zatrzymywania się.

- Ściernica regulacyjna popycha część do przodu, podczas gdy ściernica usuwa materiał.

- Idealny do masowej produkcji wałów, prętów i rur.

- Szybkie i wydajne, ale nieodpowiednie do części o złożonych kształtach lub różnych średnicach.

Szlifowanie na wejściu

Szlifowanie z posuwem jest stosowane w przypadku elementów o złożonych kształtach lub różnych średnicach. Zamiast podawania przez maszynę, obrabiany przedmiot jest przytrzymywany, podczas gdy szlifowanie koło porusza się, aby usunąć materiał.

- Najlepiej nadaje się do części ze stopniami, ramionami lub stożkami.

- Umożliwia precyzyjne szlifowanie określonych sekcji.

- Wymaga dłuższego czasu konfiguracji, ale zapewnia bardzo dokładne wyniki.

Specyfikacja techniczna

| Parametr | Typowy zasięg | Uwagi |

|---|---|---|

| Chropowatość powierzchni | 0,1 - 1,6 μm | Zależy od ziarnistości ściernicy i parametrów procesu |

| Dokładność wymiarowa | ±0,01 mm | Wysoka precyzja działania |

| Kompatybilność materiałowa | Metale, ceramika, stal hartowana | Wszechstronne przetwarzanie materiałów |

| Typowe obroty na minutę | 1500 - 3500 | Zależy od materiału i specyfikacji koła |

Kluczowe parametry wpływające na szlifowanie bezkłowe

Precyzja szlifowania bezkłowego zależy od skrupulatnej dbałości o wiele krytycznych parametrów. Zrozumienie tych czynników zapewnia optymalną wydajność i jakość części.

Konfiguracja i osiowanie maszyny

Precyzyjne ustawienie jest podstawą dokładnego szlifowania. Złe ustawienie prowadzi do wad, marnowania materiału i niespójnej jakości części. Prawidłowa regulacja zapewnia płynną pracę, minimalne wibracje i precyzyjne wyniki.

Typowe błędy konfiguracji i ich konsekwencje

- Nieprawidłowa wysokość ostrza: Powoduje nierówne szlifowanie i słabą okrągłość.

- Niewspółosiowość kół: Prowadzi to do nadmiernego nagrzewania, defektów powierzchni i niedokładnych wymiarów.

- Nieprawidłowy kąt posuwu: Wpływa na ruch części, prowadząc do różnic w średnicy i wykończeniu.

Względy materialne

Proces ten działa dobrze w przypadku metali takich jak stal, aluminium, mosiądz i tytan. Ceramika i twarde tworzywa sztuczne mogą być również szlifowane przy użyciu specjalistycznych ściernic.

Materialne wyzwania i rozwiązania

- Metale twarde: Wymagają agresywnych materiałów ściernych, aby zapobiec nadmiernemu zużyciu kół.

- Miękkie materiały: Aby uniknąć deformacji, konieczna jest staranna kontrola ciśnienia.

- Materiały wrażliwe na ciepło: Wymagaj kontrolowanych prędkości szlifowania, aby zapobiec uszkodzeniom termicznym.

Wybór i obciąganie kół

- Ściernica: Materiał i wielkość ziarna decydują o wydajności cięcia i wykończeniu powierzchni. Tlenek glinu i węglik krzemu są często wybieranymi materiałami.

- Koło regulacyjne: Kontroluje posuw i obrót przedmiotu obrabianego. Twardość i skład wpływają na precyzję i stabilność.

Dlaczego regularne smarowanie kół ma kluczowe znaczenie

Ściernice zużywają się z czasem, zmniejszając dokładność cięcia. Regularne obciąganie przywraca ostrość, usuwa zanieczyszczenia i utrzymuje ściernicę w optymalnym stanie. Zapewnia to spójne wyniki i wydłuża żywotność ściernicy.

Zastosowania szlifowania bezkłowego

Szlifowanie bezkłowe zrewolucjonizowało produkcję precyzyjną w wielu branżach. Jego zdolność do wytwarzania wysokiej jakości, spójnych komponentów sprawia, że jest to krytyczny proces dla zaawansowanej inżynierii.

Branża motoryzacyjna

Szlifowanie bezkłowe jest szeroko stosowane w przemyśle motoryzacyjnym do produkcji precyzyjnych wałów, tłoków i elementów przekładni. Zapewnia wąskie tolerancje, gładkie powierzchnie i wysoką wydajność produkcji. Proces ten pozwala na masową produkcję części silnika i układu napędowego o stałej jakości.

Sektor lotniczy

Komponenty lotnicze wymagają wyjątkowej precyzji i trwałości. Szlifowanie bezkłowe jest stosowane do części podwozia, wałów turbin i elementów układu hydraulicznego. Zapewnia jednolite wymiary i gładkie wykończenie, poprawiając wydajność i niezawodność w krytycznych zastosowaniach lotniczych.

Instrumenty medyczne i precyzyjne

Urządzenia medyczne i narzędzia chirurgiczne wymagają wysokiej dokładności. Szlifowanie bezkłowe jest wykorzystywane do produkcji igieł, drutów prowadzących i implantów ortopedycznych. Zapewnia bardzo dokładne wykończenie powierzchni i precyzyjne wymiary, zapewniając bezpieczne i niezawodne instrumenty medyczne.

Inne zastosowania przemysłowe

Wiele gałęzi przemysłu polega na szlifowaniu bezkłowym elementów o wysokiej precyzji. Znajduje ono zastosowanie w produkcji łożysk, hydraulice, elektronice i ciężkich maszynach. Proces ten jest idealny do produkcji rolek, sworzni i rur o stałej jakości i wydajności.

Zalety i ograniczenia szlifowania bezkłowego

Szlifowanie bezkłowe stanowi zaawansowaną technikę obróbki skrawaniem o wyjątkowych zaletach i nieodłącznych wyzwaniach. Zrozumienie jej pełnych możliwości pomaga producentom podejmować świadome decyzje.

Zalety szlifowania bezkłowego

Wysoka precyzja i powtarzalność

Szlifowanie bezkłowe pozwala uzyskać części o wąskich tolerancjach i doskonałym wykończeniu powierzchni. Ciągły proces zapewnia jednolite wymiary i wysoką powtarzalność, dzięki czemu idealnie nadaje się do produkcji masowej.

Szybsze tempo produkcji

Szlifowanie bezkłowe działa z dużymi prędkościami bez konieczności mocowania przedmiotu obrabianego lub ręcznej regulacji. Zwiększa to przepustowość, skraca czas cyklu i poprawia ogólną wydajność.

Zmniejszona ilość odpadów materiałowych

Proces ten skutecznie usuwa materiał, jednocześnie minimalizując nadmiar odpadów. Brak oprawy lub urządzeń przytrzymujących zmniejsza ilość odpadów i optymalizuje zużycie materiału, obniżając koszty produkcji.

Wyzwania i ograniczenia

Złożoność konfiguracji

Prawidłowe ustawienie ściernicy, ściernicy regulacyjnej i tarczy spoczynkowej ma kluczowe znaczenie. Każda niewspółosiowość może prowadzić do wad, wymagających precyzyjnej konfiguracji i wykwalifikowanych operatorów.

Ograniczona elastyczność dla niektórych geometrii

Szlifowanie bezkłowe najlepiej nadaje się do części cylindrycznych. Zmaga się ono z komponentami o nieregularnych kształtach, głębokich rowkach lub ramionach, które wymagają alternatywnych metod obróbki.

Wytwarzanie ciepła i jego wpływ na właściwości materiału

Szlifowanie z dużą prędkością generuje ciepło, które może wpływać na twardość i integralność materiału. Właściwe stosowanie chłodziwa i kontrolowane parametry szlifowania są niezbędne, aby zapobiec uszkodzeniom termicznym i utrzymać jakość części.

Wnioski

Szlifowanie bezkłowe to wysoce wydajny proces obróbki służący do produkcji precyzyjnych części cylindrycznych. Oferuje wysoką dokładność, szybkie tempo produkcji i minimalne straty materiału, co czyni go niezbędnym w przemyśle motoryzacyjnym, lotniczym i medycznym. Odpowiedni sprzęt i doświadczenie zapewniają stałą jakość i opłacalne wyniki.

Potrzebujesz precyzyjnych części do swojego projektu? Nasz zespół specjalizuje się w zaawansowanych rozwiązaniach w zakresie obróbki skrawaniem, zapewniając dokładność, wydajność i szybki czas realizacji. Skontaktuj się z nami już dziś, aby omówić swoje wymagania i uzyskać konkurencyjną wycenę!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.