Wiercenie otworów jest powszechnym zadaniem obróbki skrawaniem, ale otwory nieprzelotowe stanowią wyjątkowe wyzwanie. Wymagają one precyzyjnej kontroli głębokości, czystego wykończenia i starannego usuwania materiału. Bez odpowiedniego podejścia mogą wystąpić problemy, takie jak niska dokładność, szorstkie powierzchnie lub złamanie narzędzia. Inżynierowie i operatorzy maszyn potrzebują najlepszych technik, aby zapewnić doskonałe wyniki.

Ślepe otwory są wszędzie w produkcji, od części samochodowych po elektronikę użytkową. Ich prawidłowe wykonanie wymaga jednak czegoś więcej niż tylko wiercenia. Zapoznajmy się z kluczowymi krokami i wskazówkami, aby upewnić się, że otwory nieprzelotowe za każdym razem spełniają specyfikacje projektowe.

Co to jest ślepa dziura?

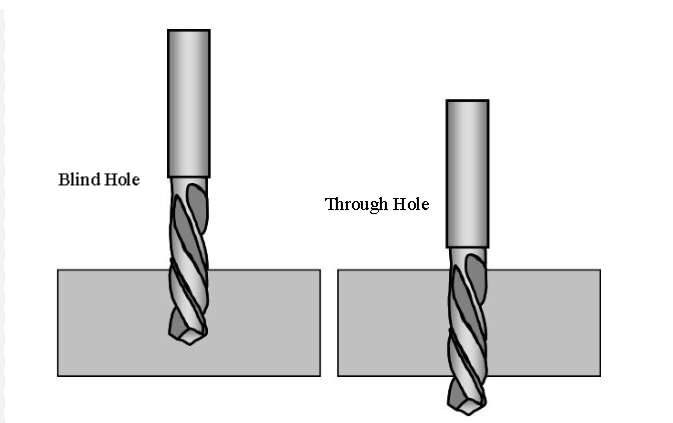

Otwór nieprzelotowy to otwór wywiercony, wyfrezowany lub wywiercony w materiale, który nie przechodzi na drugą stronę. W przeciwieństwie do otworów przelotowych, otwory nieprzelotowe mają określoną głębokość i dolną powierzchnię. Są one powszechnie stosowane w aplikacjach, w których łącznik lub komponent musi znajdować się w jednej płaszczyźnie lub być ukryty w materiale.

Otwory nieprzelotowe mogą być trudne w obróbce ze względu na ich zamkniętą konstrukcję. W przeciwieństwie do otworów przelotowych, z których wióry mogą się szybko wydostać, otwory nieprzelotowe zatrzymują wióry wewnątrz. Może to prowadzić do słabego wykończenia powierzchni, zużycia narzędzia, a nawet jego złamania, jeśli nie jest odpowiednio zarządzane.

Rodzaje otworów nieprzelotowych

Ślepe otwory są dostępne w kilku konfiguracjach w zależności od wymagań aplikacji:

| Typ | Opis | Typowe zastosowania |

|---|---|---|

| Płaskie dno | Kończy się płaską powierzchnią prostopadłą do osi otworu | Montaż podzespołów, precyzyjne wymagania dotyczące głębokości |

| Stożkowe dno | Kończy się stożkowym wierzchołkiem wiertła | Aplikacje ogólnego przeznaczenia, w których dokładna geometria dna nie jest krytyczna |

| Gwintowane | Gwinty wewnętrzne wycięte w ściance otworu | Mocowanie łącznika bez przebijania się przez materiał |

| Nawiercanie | Sekcja o większej średnicy w górnej części otworu | Wpuszczane łby śrub, wielopoziomowy montaż podzespołów |

Jak wywiercić ślepy otwór?

Wiercenie otworów nieprzelotowych wymaga precyzji i właściwego podejścia. Oto przewodnik krok po kroku, który pomoże Ci uzyskać dokładne i czyste otwory nieprzelotowe:

Krok 1:Wybierz odpowiednie narzędzie

- Użyj wiertła przeznaczonego do otworów nieprzelotowych, takiego jak wiertło z płaskim dnem lub frez trzpieniowy. Narzędzia te pomagają uzyskać płaską i gładką powierzchnię dna.

- Upewnij się, że wiertło jest ostre i w dobrym stanie, aby uniknąć szorstkiego wykończenia lub uszkodzenia narzędzia.

Krok 2: Zaznacz lokalizację otworu

- Użyj punktaka, aby zaznaczyć dokładne miejsce, w którym zostanie wywiercony otwór. Zapobiega to wędrowaniu wiertła i zapewnia dokładność.

Krok 3:Ustaw głębokość

- Użyj ogranicznika głębokości na prasie wiertarskiej lub maszynie CNC, aby kontrolować głębokość wiercenia. Przed rozpoczęciem należy dwukrotnie sprawdzić ustawienie głębokości, aby uniknąć błędów.

Krok 4: Rozpocznij wiercenie

- Rozpocznij wiercenie z małą prędkością, aby zachować kontrolę i dokładność.

- Używaj wiercenia z dziobaniem (wiercenie w małych odstępach), aby rozbić wióry i umożliwić im wydostanie się z otworu. Zmniejsza to ryzyko zatkania i uszkodzenia narzędzia.

Krok 5:Nałóż płyn do cięcia

- Do smarowania wiertła i wypłukiwania wiórów należy używać płynu chłodząco-smarującego. Poprawia to żywotność narzędzia i zapewnia gładsze wykończenie.

Krok 6: Wykończenie dolnej powierzchni

- Po wywierceniu otworu użyj tępego narzędzia lub frezu trzpieniowego, aby spłaszczyć i wygładzić dno otworu.

- Sprawdź wykończenie powierzchni za pomocą profilometru lub kontroli wizualnej, aby upewnić się, że spełnia ono specyfikacje.

Krok 7:Wyczyść otwór

- Usunąć z otworu wszelkie pozostałe wióry lub zanieczyszczenia za pomocą sprężonego powietrza lub szczotki.

Techniki obróbki otworów nieprzelotowych

Różne procesy obróbki oferują unikalne korzyści podczas tworzenia otworów nieprzelotowych. Wymagania dotyczące części określą, która metoda będzie najlepsza dla danego zastosowania.

Wiercenie otworów nieprzelotowych

Wiercenie to najpopularniejsza metoda tworzenia otworów nieprzelotowych. Aby uzyskać lepsze wyniki, należy użyć wiertła z płaskim dnem lub frezu trzpieniowego. Ustaw dokładnie głębokość za pomocą ogranicznika głębokości lub programowania CNC. Używaj wiercenia typu "peck" do zarządzania wiórami i płynem tnącym, aby poprawić trwałość narzędzia i wykończenie powierzchni.

Obróbka CNC otworów nieprzelotowych

Obróbka CNC oferuje wysoką precyzję w przypadku otworów nieprzelotowych. Zaprogramuj maszynę CNC, aby dokładnie kontrolować głębokość, prędkość i posuw. Używaj narzędzi takich jak wiertła z płaskim dnem lub frezy trzpieniowe, aby uzyskać gładką powierzchnię dna. Maszyny CNC umożliwiają również zautomatyzowane wiercenie otworów, co ułatwia odprowadzanie wiórów.

Gwintowanie i gwintowanie otworów nieprzelotowych

Gwintowanie otworów nieprzelotowych wymaga zwrócenia szczególnej uwagi na głębokość i usuwanie wiórów. Użyj gwintownika przeznaczonego do otworów nieprzelotowych, który ma stożkowy koniec ułatwiający wyrównanie. Zastosuj płyn do cięcia, aby zmniejszyć tarcie i rozbić wióry. W przypadku maszyn CNC należy użyć sztywnego gwintownika, aby zapewnić precyzyjną głębokość i wyrównanie gwintu.

Frezowanie otworów nieprzelotowych

Przemiał jest idealny do tworzenia otworów nieprzelotowych o płaskim dnie. Użyj frezu trzpieniowego, aby uzyskać gładką i precyzyjną powierzchnię dna. Kontroluj głębokość i prędkość posuwu, aby uniknąć ugięcia narzędzia i zapewnić dokładność. Frezowanie pozwala również na lepsze odprowadzanie wiórów w porównaniu do wiercenia, zwłaszcza w przypadku głębszych otworów.

Jak czyścić zaślepione otwory?

Czyszczenie nieprzelotowych otworów jest krytycznym krokiem w celu zapewnienia ich prawidłowego działania i spełnienia standardów jakości. Uwięzione zanieczyszczenia mogą powodować problemy z montażem, korozję i słabą przyczepność podczas nakładania powłok lub klejów.

Zacznij od sprężonego powietrza, aby wydmuchać luźne wióry i płyn tnący - użyj regulowanego pistoletu pneumatycznego z wąską dyszą, która może dotrzeć do dna otworu. W przypadku głębszych otworów, użyj rur przedłużających na pistolecie pneumatycznym, aby skierować strumień powietrza na dno wnęki.

W przypadku uporczywych pozostałości należy użyć szczotek do otworów nieprzelotowych (specjalistycznych szczotek cylindrycznych o średnicy dopasowanej do rozmiaru otworu). Włóż szczotkę w dno otworu i obróć ją, aby wyszorować boki i dolną powierzchnię. Połącz szczotkowanie z odpowiednim rozpuszczalnikiem, który przecina oleje i chłodziwa.

Systemy odsysania próżniowego mogą wyciągać zanieczyszczenia ze ślepych otworów, gdy inne metody zawodzą. Podłącz małą rurkę podciśnieniową do odkurzacza warsztatowego i włóż ją do otworu, aby wyciągnąć cząsteczki i płyny.

W przypadku gwintowanych otworów nieprzelotowych należy używać narzędzi do czyszczenia gwintów, które pasują do skoku i średnicy gwintu. Te specjalistyczne szczotki czyszczą między wierzchołkami gwintu, nie uszkadzając samego gwintu.

Głębokość wiercenia w otworach nieprzelotowych

Właściwy luz głębokościowy jest niezbędny podczas obróbki otworów nieprzelotowych. Bez niego można napotkać problemy z wiórami, słabym mocowaniem gwintu oraz montaż kwestie.

Zrozumienie odstępu głębokości wiercenia

Luz głębokości wiercenia odnosi się do dodatkowej przestrzeni pozostawionej na dnie otworu nieprzelotowego poza wymaganą głębokością funkcjonalną. Ta dodatkowa przestrzeń służy kilku krytycznym celom w produkcji i montażu.

W przypadku gwintowanych otworów nieprzelotowych, luz zapobiega obniżeniu się końca łącznika przed pełnym zaryglowaniem gwintu. Standardy branżowe zazwyczaj zalecają luz równy 1,5-krotności skoku gwintu plus długość fazy łącznika.

W zastosowaniach montażowych luz głębokościowy stanowi stos tolerancji i zapobiega interferencji między współpracującymi częściami. Ta niewielka strefa buforowa ułatwia montaż i zapobiega naprężeniom komponentów.

Obliczanie właściwego prześwitu

W przypadku ogólnej obróbki dobrą zasadą jest dodanie luzu równego 10-15% średnicy otworu lub co najmniej 0,050″ (1,27 mm), w zależności od tego, która wartość jest większa. Zapewnia to odpowiednią przestrzeń dla wiórów i narzędzi do pracy bez marnowania materiału.

W przypadku otworów gwintowanych należy obliczyć luz za pomocą poniższego wzoru:

Luz = (skok gwintu × 1,5) + długość fazy łącznika + 0,020″.

0,020″ to współczynnik bezpieczeństwa, który uwzględnia zmienność punktu wiercenia i ograniczenia kontroli głębokości.

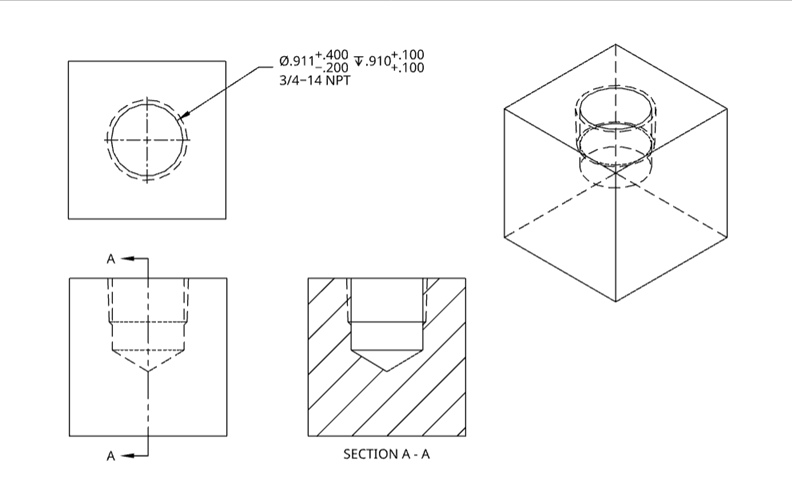

Jaki jest symbol ślepej dziury?

Na rysunkach technicznych otwory nieprzelotowe są przedstawiane za pomocą określonych symboli objaśnień, aby wyraźnie przedstawić ich wymiary i specyfikacje. Oto jak zazwyczaj określa się otwory nieprzelotowe:

Symbol głębokości (↧)

- Głębokość otworu nieprzelotowego jest wskazywana przez symbol głębokości (↧), po którym następuje wartość głębokości. Na przykład "↧ 10" oznacza, że otwór ma głębokość 10 mm.

Średnica Symbol (⌀)

- Średnica otworu jest wskazywana przez symbol średnicy (⌀), po którym następuje wartość średnicy. Na przykład "⌀ 6" oznacza, że średnica otworu wynosi 6 mm.

Połączone wywołanie

- Typowe objaśnienie otworu nieprzelotowego łączy symbole średnicy i głębokości. Na przykład "⌀ 6 ↧ 10" oznacza otwór o średnicy 6 mm i głębokości 10 mm.

Dodatkowe specyfikacje

- Jeśli otwór wymaga gwintowania, dodawany jest rozmiar i skok gwintu. Na przykład "M6 x 1 ↧ 10" oznacza gwint metryczny 6 mm o skoku 1 mm i głębokości 10 mm.

- W razie potrzeby można również uwzględnić wymagania dotyczące wykończenia powierzchni lub tolerancje.

Przykładowe objaśnienie

- Ślepa dziura: ⌀ 8 ↧ 15

- Gwintowany otwór nieprzelotowy: M8 x 1,25 ↧ 12

Różnica między otworem przelotowym a nieprzelotowym

Otwory przelotowe i nieprzelotowe służą różnym celom w produkcji i projektowaniu. Oto jasne zestawienie różnic między nimi:

Definicja

- Otwór przelotowy: Otwór, który w całości przechodzi przez materiał i wychodzi po przeciwnej stronie.

- Ślepa dziura: Otwór, który nie przechodzi przez cały materiał. Ma określoną głębokość i zamknięte dno.

Zastosowania

- Otwór przelotowy: Powszechnie używane do elementy złączne jak śruby, wkręty lub kołki, które muszą przejść przez materiał. Jest również używany do okablowania, hydrauliki lub wentylacji.

- Ślepa dziura: Używany do gwintowania, mocowania lub komponenty obudowy gdzie otwór nie musi wychodzić z materiału. Jest często używany do ukrywania elementów złącznych lub tworzenia czystego wykończenia.

Proces obróbki

- Otwór przelotowy: Łatwiejsza obróbka, ponieważ wióry mogą wydostawać się po przeciwnej stronie. Nie ma potrzeby precyzyjnego kontrolowania głębokości (o ile nie określono inaczej).

- Ślepa dziura: Trudniejsze w obróbce ze względu na odprowadzanie wiórów i kontrolę głębokości. Wymaga precyzyjnych narzędzi i technik w celu uzyskania odpowiedniej głębokości i wykończenia.

Inne rodzaje otworów w inżynierii i obróbce skrawaniem

Oprócz otworów nieprzelotowych i przelotowych istnieje kilka innych rodzajów otworów wykorzystywanych w inżynierii i obróbce skrawaniem. Każdy typ służy konkretnemu celowi i wymaga unikalnych technik obróbki. Oto przegląd:

Otwory przeciwbieżne

- Otwór pogłębiony ma większą średnicę u góry i mniejszą średnicę poniżej. Służy do zagłębiania łbów elementów złącznych, takich jak śruby lub wkręty, poniżej powierzchni materiału.

- Przykładowe objaśnienie: ⌀ 10 ↧ 5, ⌀ 6 ↧ 15 (otwór o średnicy 10 mm i głębokości 5 mm oraz otwór przelotowy o średnicy 6 mm).

Otwory do pogłębiania

- Otwór z łbem stożkowym ma stożkowy otwór u góry, dzięki czemu śruby lub wkręty z łbem płaskim mogą być osadzone równo z powierzchnią materiału.

- Przykładowe objaśnienie: ⌀ 6, 90° (otwór 6 mm z pogłębieniem pod kątem 90 stopni).

Otwory gwintowane

- Otwór gwintowany ma wycięty gwint wewnętrzny, który umożliwia wkręcanie śrub lub wkrętów bezpośrednio w materiał.

- Przykładowe objaśnienie: M6 x 1 ↧ 10 (gwint metryczny 6 mm o skoku 1 mm i głębokości 10 mm).

Otwory Spotface

- Otwór punktowy to płytki otwór o płaskim dnie, utworzony w celu zapewnienia gładkiej powierzchni dla łbów łączników lub podkładek. Jest podobny do pogłębienia, ale płytszy.

- Przykładowe objaśnienie: ⌀ 12 ↧ 2 (powierzchnia punktowa 12 mm o głębokości 2 mm).

Rozwiercone otwory

- Rozwiercany otwór to precyzyjnie zwymiarowany i gładki otwór wykonany przy użyciu rozwiertaka. Stosuje się go, gdy wymagane są wąskie tolerancje i dokładne wykończenie powierzchni.

- Przykładowe objaśnienie: ⌀ 10 H7 (otwór 10 mm z tolerancją H7).

Wnioski

Otwory nieprzelotowe to otwory, które nie przechodzą przez cały materiał, mają określoną głębokość i zamknięte dno. Są one szeroko stosowane w przemyśle motoryzacyjnym, lotniczym i elektronicznym do gwintowania, mocowania i obudowywania komponentów. Obróbka otworów nieprzelotowych wymaga precyzji, odpowiednich narzędzi i zwrócenia szczególnej uwagi na głębokość, odprowadzanie wiórów i wykończenie powierzchni.

Jeśli szukasz wskazówek ekspertów lub wysokiej jakości usług obróbki otworów nieprzelotowych lub innych złożonych elementów, jesteśmy tutaj, aby Ci pomóc. Skontaktuj się z nami już dziś, aby omówić wymagania dotyczące projektu i uzyskać niestandardowe rozwiązanie dostosowane do Twoich potrzeb.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.