Zanim klient zapozna się z arkuszem danych, widzi powierzchnię produktu. W wielu branżach - od urządzeń medycznych i systemów energetycznych po obudowy przemysłowe - pierwsze wrażenie powstaje na podstawie tego, jak czysta, spójna i dopracowana wydaje się powierzchnia.

Nawet jeśli część spełnia wszystkie tolerancje wymiarowe, widoczne zadrapania, plamy lub wady powłoki mogą nadal prowadzić do odrzucenia. Według wielu badań jakościowych przeprowadzonych wśród dostawców, 20-30% odrzuceń w produkcji blach jest spowodowanych kwestiami kosmetycznymi, a nie wadami funkcjonalnymi. Odrzucenia te często prowadzą do przeróbek, sporów z klientami lub roszczeń gwarancyjnych - a wszystkiego tego można uniknąć dzięki jasnym i spójnym standardom kontroli wizualnej.

Kontrola kosmetyczna wypełnia lukę między precyzją inżynieryjną a postrzeganą jakością. Prawidłowo przeprowadzona zamienia subiektywne oceny wyglądu w mierzalne kryteria, które zwiększają zarówno zaufanie klientów, jak i wydajność produkcji.

Dlaczego inspekcja kosmetyczna ma znaczenie?

Standardy wizualne służą jako wspólny język między dostawcami i klientami, ułatwiając skuteczną komunikację i współpracę. Określają, co jest akceptowalne, co wątpliwe, a co należy odrzucić - zmniejszając niejednoznaczność na każdym etapie produkcji.

Kluczowe korzyści obejmują:

- Mniej sporów i opóźnień w inspekcjach poprzez ilościowe limity akceptacji.

- Wyższa wydajność minimalizując nadmierną kontrolę lub fałszywe odrzucenia.

- Szybsze zatwierdzanie klientów podczas Kontrola pierwszego artykułu (FAI) lub PPAP.

- Lepsze postrzeganie markiSpójne wykończenia odzwierciedlają kunszt i kontrolę jakości.

Dla nabywców spójny wygląd oznacza niezawodność. Dla producentów oznacza to mniej nieporozumień, szybszą przepustowość i bardziej przewidywalne koszty produkcji.

Zrozumienie inspekcji kosmetycznej w produkcji blach

Kontrola kosmetyczna koncentruje się na atrybutach wizualnych - takich jak gładkość powierzchni, jednolitość koloru, jakość powłoki i brak skaz - a nie na wymiarach strukturalnych lub dopasowaniu. Zapewnia ona, że produkt nie tylko działa dobrze, ale także wygląd profesjonalnie wykonane.

Kontrola obiektywna a subiektywna

Podczas gdy kontrola wymiarów opiera się na narzędziach takich jak suwmiarka i CMMInspekcja kosmetyczna opiera się na ludzkiej ocenie wizualnej. Ocena ta musi być ustandaryzowana, aby uniknąć niespójności. Na przykład:

- Oglądanie panelu ze szczotkowanej stali nierdzewnej w jasnym świetle dziennym ujawnia ślady niewidoczne przy słabym oświetleniu fabrycznym.

- Błyszcząca część malowana proszkowo może wyglądać idealnie pod jednym kątem, ale pod innym może mieć pomarańczową skórkę.

Określając jasne warunki kontroli, kryteria akceptacji i przykłady wizualne, producenci przekształcają subiektywne postrzeganie w powtarzalne etapy kontroli.

Klasyfikacja powierzchni w standardach kosmetycznych

Nie wszystkie obszary części blaszanej wymagają takiej samej jakości kosmetycznej. Aby skupić się na kontroli tam, gdzie jest to naprawdę ważne, powierzchnie są zazwyczaj klasyfikowane według widoczności i funkcji.

| Klasa powierzchni | Definicja | Typowa lokalizacja | Wymagania wizualne |

|---|---|---|---|

| Klasa A | Wysoka widoczność dla użytkownika końcowego | Panele przednie, osłony, powłoki zewnętrzne | Brak widocznych wad przy normalnym oglądaniu |

| Klasa B | Częściowo widoczne podczas pracy | Panele boczne, osłony tylne | Dopuszczalne niewielkie wady |

| Klasa C | Ukryty podczas normalnego użytkowania | Ramy wewnętrzne, obszary montażowe | Umiarkowana tolerancja kosmetyków |

| Klasa D | W pełni ukryte lub bez dekoracji | Wsporniki, wsporniki wewnętrzne | Tylko ochrona funkcjonalna |

Klasyfikacja ta umożliwia inżynierom określenie oczekiwań na wczesnym etapie procesu projektowania i pozwala inspektorom na nadanie priorytetu najbardziej krytycznym powierzchniom.

Typowe defekty kosmetyczne części blaszanych

Typowe kategorie usterek obejmują:

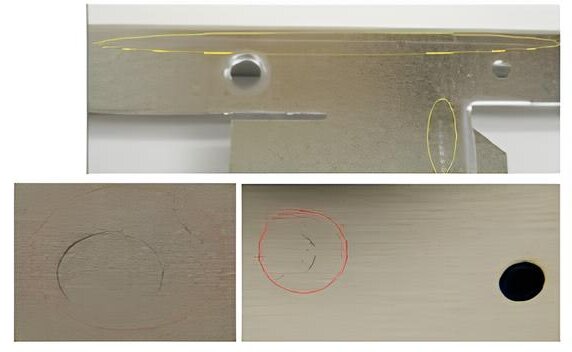

- Rysy i zadrapania - Spowodowane obsługą lub przesuwaniem się po oprzyrządowaniu; widoczność zależy od rodzaju wykończenia.

- Wgniecenia i wgłębienia - Często z powodu uderzenia podczas formowanie Lub montaż; oceniane na podstawie głębokości i rozmiaru.

- Plamy lub przebarwienia - Związane z utlenianiem, pozostałościami płynu chłodzącego lub niekompletnym czyszczeniem.

- Wady powłoki - Pomarańczowa skórka, otwory lub nierówne pokrycie, które wpływają na odbicie lub spójność koloru.

- Zanieczyszczenia i odciski palców - Zazwyczaj wynikają z ręcznego przenoszenia podczas procesu wykańczania; mogą zakłócać przyczepność.

Pojedyncza rysa 0,2 mm może wydawać się niedopuszczalna na panelu z polerowanej stali nierdzewnej, ale może być niewidoczna na panelu z matowego aluminium. Podkreśla to znaczenie oceny kosmetycznej opartej na kontekście.

Definiowanie kryteriów akceptacji i odrzucenia

Gdy wady są już znane, standardy muszą stać się mierzalne. Określenie limitów ilościowych zapewnia uczciwość, przejrzystość i powtarzalność każdej kontroli wizualnej.

Ilościowe progi defektów

Każda klasa powierzchni (A-D) musi mieć zdefiniowane limity wielkości, liczby i odstępów defektów. Umożliwia to podejmowanie szybkich, obiektywnych i możliwych do obrony decyzji dotyczących kontroli.

Poniżej przedstawiono przykładowe ramy powszechnie stosowane w produkcji blach precyzyjnych. Wartości mogą się różnić w zależności od wymagań klienta, rodzaju wykończenia i środowiska użytkowania produktu.

| Typ wady | Klasa A (wysoka widoczność) | Klasa B (półwidoczna) | Klasa C (ukryte/wewnętrzne) |

|---|---|---|---|

| Zadrapania | ≤ 0,2 mm szerokości, ≤ 5 mm długości, maks. 2 na 100 cm² | Szerokość ≤ 0,5 mm, długość ≤ 10 mm | Dozwolone, jeśli nie są ostre lub głębokie |

| Wgniecenia / wgłębienia | Niedozwolone | ≤ 0,3 mm głębokości, ≤ 2 mm średnicy, maks. 1 na 100 cm² | Dozwolone, jeśli nie ma to wpływu na funkcję |

| Plamy / przebarwienia | Brak widoczności w standardowej odległości | Dopuszczalne lekkie, jednolite przebarwienia | Dozwolone |

| Wady powłoki | Gładka, jednolita powłoka, bez otworów | Dozwolona niewielka skórka pomarańczowa | Dozwolone, jeśli powłoka jest nienaruszona |

| Wariacja kolorów | ΔE ≤ 1,0 | ΔE ≤ 2,0 | ΔE ≤ 3,0 |

ΔE reprezentuje odchylenie koloru mierzone za pomocą spektrofotometrii, metody szeroko stosowanej w kontroli jakości powłok.

Ta ilościowa struktura zamienia "wygląda dobrze" w coś mierzalnego - zmniejszając debatę i zapewniając, że zarówno klient, jak i producent mają ten sam poziom akceptacji.

Standardowe warunki oglądania

Ludzka percepcja wzrokowa ulega znaczącym zmianom w odpowiedzi na zmiany oświetlenia, odległości i kąta widzenia. Dlatego też kontrolowane warunki obserwacji mają kluczowe znaczenie dla każdego profesjonalnego procesu inspekcji kosmetycznej.

| Parametr | Ustawienie standardu | Cel / Uzasadnienie |

|---|---|---|

| Odległość oglądania | 45-60 cm od powierzchni | Symuluje typową odległość oczu użytkownika |

| Kąt widzenia | 45° względem powierzchni | Poprawia widoczność defektów tekstury i połysku |

| Oświetlenie | Neutralna biel (4000-5000 K), 1000 ± 200 luksów | Odtwarza warunki światła dziennego |

| Czas inspekcji | Maksymalnie 5 sekund na strefę | Zapobiega nadmiernej kontroli i zmęczeniu |

| Tło | Matowy neutralny szary | Unika zniekształceń kolorów |

Niektórzy producenci używają kabin świetlnych lub tuneli inspekcyjnych, aby konsekwentnie replikować te parametry. Zgodnie z badaniami inżynierii jakości, standaryzacja warunków oświetleniowych może zmniejszyć subiektywną zmienność oceny o ponad 25% między inspektorami.

Wizualne próbki referencyjne i biblioteki cyfrowe

Same specyfikacje tekstowe nie są w stanie w pełni przekazać oczekiwań kosmetycznych. Aby wzmocnić spójność, większość zespołów ds. jakości korzysta z próbek referencyjnych lub fotograficznych standardów wizualnych:

- Próbki fizyczne: Panele przedstawiające zarówno akceptowalne, jak i nieakceptowalne warunki, używane podczas szkolenia inspektorów.

- Biblioteki cyfrowe: Zdjęcia o wysokiej rozdzielczości lub skany 3D przechowywane we wspólnej bazie danych, umożliwiające wyrównanie między lokalizacjami dla globalnych dostawców.

- Narzędzia interaktywne: Niektóre obiekty integrują obecnie tablety z ekranem dotykowym lub przeglądarki oparte na AR, które porównują obrazy w czasie rzeczywistym z cyfrowymi panelami referencyjnymi w czasie rzeczywistym.

Dobrze utrzymana biblioteka zapewnia, że każdy inspektor ocenia powierzchnie przy użyciu tego samego wzorca, nawet w wielu zakładach produkcyjnych.

Pro Tip: Cyfryzacja systemu referencyjnego nie tylko poprawia spójność, ale także zapewnia identyfikowalne dowody wizualne podczas audytów klientów lub przeglądów reklamacji.

Włączenie norm kosmetycznych do systemów zarządzania jakością (QMS)

Standard wizualny nie ma żadnej wartości, jeśli pozostaje na papierze. Osadzenie go w QMS zmienia inspekcję w kontrolowany proces.

Jak normy kosmetyczne pasują do ram SZJ?

W operacjach objętych certyfikatem ISO 9001 każda cecha produktu - wizualna lub wymiarowa - musi być defmierzone i weryfikowane. Inspekcja kosmetyczna opiera się na tej samej zasadzie.

Poniżej znajduje się uproszczony obraz tego, jak wymagania kosmetyczne integrują się z typową pętlą jakości produkcji:

Projektowanie i inżynieria → Planowanie procesu → Produkcja → Obróbka powierzchni → Kontrola wizualna → Dokumentacja → Opinie klientów → Ciągłe doskonalenie

Każdy etap odgrywa pewną rolę:

- Projektowanie i inżynieria: Zdefiniuj klasy widoczności powierzchni (A-D) na rysunkach i określ wymagania dotyczące wykończenia (np. szczotkowane, matowe lub malowane proszkowo).

- Planowanie procesów: Ustanowienie standardów obsługi i ochrony w celu uniknięcia zarysowań lub wgnieceń podczas produkcji.

- Kontrola i dokumentacja: Przeprowadzenie kontroli końcowej w określonych warunkach oświetleniowych, z wykorzystaniem próbek referencyjnych i dzienników wad.

- Opinie klientów: Zbieranie informacji zwrotnych z audytów lub zwrotów w terenie w celu udoskonalenia progów akceptacji i szkoleń.

Włączenie kontroli wizualnej do tej pętli gwarantuje, że każdy dział rozumie, że jakość wyglądu jest tak samo mierzalna jak dokładność wymiarowa.

Role i obowiązki w różnych zespołach

Jasna definicja odpowiedzialności zapobiega powstawaniu luk. W środowiskach o dużej różnorodności blach powszechnie definiuje się następujące role:

| Rola | Podstawowe obowiązki |

|---|---|

| Inżynier projektu | Definiuje widoczne strefy i specyfikacje wykończenia na rysunkach CAD. |

| Inżynier ds. jakości | Opracowuje listy kontrolne inspekcji, utrzymuje standardy referencyjne i zapewnia kalibrację konfiguracji oświetlenia i podglądu. |

| Operator produkcji | Ostrożnie obchodzi się z materiałami, stosuje folie ochronne i natychmiast zgłasza widoczne wady. |

| Inspektor / technik kontroli jakości | Przeprowadza kontrole wizualne, rejestruje wyniki, klasyfikuje usterki według rodzaju i wagi. |

| Kierownik projektu / obsługa klienta | Komunikuje kryteria akceptacji na etapie RFQ i zatwierdzania w celu dostosowania oczekiwań. |

Przykład: Jeśli zarysowanie wystąpi na powierzchni klasy A, zespół QA rejestruje je w systemie śledzenia wad, podczas gdy inżynierowie sprawdzają projekt osprzętu i opakowania, aby zapobiec ponownemu wystąpieniu.

Takie dostosowanie minimalizuje błędy w komunikacji i zapewnia, że wszyscy - od operatorów pięter po inżynierów projektu - rozumieją oczekiwania dotyczące jakości wizualnej.

Dokumentacja i identyfikowalność

Kontrole kosmetyczne to nie tylko obserwacje wizualne; to udokumentowane zapisy, które stanowią część identyfikowalnych dowodów jakości.

Każdy arkusz kontrolny zazwyczaj zawiera:

- Nazwisko i data inspektora

- Klasa powierzchni (A/B/C/D)

- Typ, ilość i rozmiar usterki

- Zdjęcia potwierdzające każdą wadę

- Dyspozycja (Zaakceptowane / Ponowne rozpatrzenie / Odrzucenie)

W systemach cyfrowych rekordy te są automatycznie łączone z raportami FAI (First Article Inspection) i PPAP (Production Part Approval Process). Ta integracja umożliwia klientom sprawdzenie zarówno zgodności wymiarowej, jak i kosmetycznej w jednym dokumencie.

Niedawne studium przypadku globalnego dostawcy OEM wykazało, że wprowadzenie cyfrowych formularzy kontroli opartych na zdjęciach skróciło czas rozwiązywania sporów o 45%, ponieważ zarówno dostawca, jak i klient mogli zdalnie przeglądać identyczne dowody.

Ciągłe doskonalenie dzięki informacjom zwrotnym

Dane zebrane podczas inspekcji kosmetycznych mogą być wykorzystane do statystycznej kontroli procesu (SPC) lub systemów działań naprawczych 8D. Na przykład:

- Gwałtowny wzrost defektów powłok uruchamia audyt procesu na linii natryskowej.

- Powtarzające się odciski palców na szczotkowanych panelach prowadzą do aktualizacji procedur SOP.

- Trendy danych wizualnych wskazują, że większość usterek występuje podczas pakowania, co skłania do zmian w materiałach opakowaniowych.

Przekształcając dane z inspekcji we wgląd w procesy, producenci przechodzą od wykrywania defektów do zapobiegania im - cechy charakterystycznej dojrzałego systemu zarządzania jakością.

Wnioski

Kontrola wizualna nie jest już tylko końcowym punktem kontrolnym - to strategiczny element nowoczesnej jakości produkcji. Definiując mierzalne standardy kosmetyczne, integrując je z QMS i wykorzystując narzędzia cyfrowe, producenci mogą osiągnąć powtarzalną, opartą na danych jakość wyglądu, która jest zgodna z globalnymi oczekiwaniami klientów.

Chcesz poprawić wygląd i jakość swoich produktów z blachy? Nasz zespół inżynierów pomaga w ustalaniu mierzalnych standardów wizualnych i dostarczaniu nieskazitelnych wykończeń - od kontroli po produkcję. Prześlij swój projekt lub skontaktuj się z nami aby rozpocząć kolejny precyzyjny projekt.

Często zadawane pytania

Jaka jest standardowa odległość i oświetlenie podczas kontroli wzrokowej?

Większość producentów stosuje odległość widzenia 45-60 cm przy neutralnym białym świetle (4000-5000 K) o luminancji 1000 luksów. Taka konfiguracja symuluje rzeczywiste warunki oglądania, pomagając inspektorom wykrywać drobne wady bez ich nadmiernego podkreślania.

Czy drobne skazy na powierzchni są dopuszczalne?

Tak - w zależności od klasy powierzchni (A-D) i uzgodnionych limitów wad. W przypadku widocznych obszarów klasy A dopuszczalne są tylko niewielkie, gładkie niedoskonałości. W przypadku powierzchni klasy C lub D skazy są zazwyczaj dopuszczalne, jeśli nie wpływają na funkcjonalność, dopasowanie lub odporność na korozję.

W jaki sposób automatyzacja usprawnia kontrolę kosmetyków?

Zautomatyzowane systemy optyczne wykorzystują kamery o wysokiej rozdzielczości i algorytmy sztucznej inteligencji, aby konsekwentnie wykrywać wady powierzchni. Eliminują ludzkie zmęczenie, precyzyjnie mierzą wymiary wad i redukują liczbę fałszywych odrzutów. Dane z każdej inspekcji mogą być również przechowywane w celu analizy trendów i optymalizacji procesu.

Czy kontrola cyfrowa może być powiązana z raportowaniem klientów?

Tak. Wielu producentów przechowuje obecnie zdjęcia i zapisy z inspekcji w bazach danych opartych na chmurze lub systemach MES. Można je udostępniać podczas audytów lub zgłoszeń FAI, umożliwiając klientom sprawdzenie dokładnych warunków wizualnych i ograniczając spory dotyczące jakości powierzchni.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.