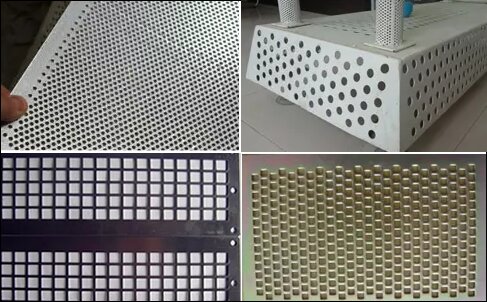

Ciepło, kurz i wilgoć są powszechnymi problemami w maszynach, obudowach i budynkach przemysłowych. Problemy te stają się poważniejsze, gdy przepływ powietrza jest zablokowany lub ograniczony. Blacha perforowana oferuje prosty i wysoce skuteczny sposób na przepływ powietrza, jednocześnie chroniąc znajdujące się za nią komponenty.

Panele perforowane mają jeszcze jedną mocną zaletę: zapewniają przewidywalny przepływ powietrza. Dobrze zaprojektowany wzór może osiągnąć współczynnik otwartej powierzchni powyżej 80%, co pozwala na przepływ dużych ilości powietrza przy minimalnym spadku ciśnienia. Jednocześnie metal zachowuje swoją strukturę i chroni system przed uderzeniami, gruzem i zanieczyszczeniami.

Jak blacha perforowana poprawia wentylację?

Ta sekcja przedstawia kluczowe czynniki inżynieryjne, które kształtują wydajność wentylacji. Każdy punkt pokazuje, jak geometria i układ otworów wpływają na przepływ powietrza i chłodzenie.

Przepływ powietrza przez otwartą przestrzeń

Wydajność wentylacji zaczyna się od współczynnika powierzchni otwartej. Współczynnik ten określa, jaką część arkusza stanowi otwarta przestrzeń zamiast litego metalu. Wyższy współczynnik wspomaga silniejszy przepływ powietrza i zmniejsza opór powietrza. W projektach przemysłowych powszechnie stosuje się otwarte przestrzenie w zakresie od 15% do 80%, w zależności od wymaganego przepływu powietrza.

Małe otwory z ciasnymi odstępami tworzą stabilny przepływ powietrza z mniejszą liczbą stref turbulencji. Większe otwory przepuszczają więcej powietrza, ale zmniejszają zdolność filtrowania i mogą zwiększać hałas. Inżynierowie wybierają średnicę otworów, odstępy i układ w oparciu o obciążenie cieplne, kierunek przepływu powietrza i wrażliwość chronionych komponentów.

Wentylacja naturalna i mechaniczna

Perforowany metal obsługuje zarówno naturalną konwekcję, jak i systemy wymuszonego obiegu powietrza.

W systemach pasywnych ciepłe powietrze unosi się przez otwory i opuszcza obudowę. Ruch ten redukuje gorące punkty i poprawia równowagę temperaturową bez zużywania energii. Efekt staje się silniejszy, gdy otwarty obszar jest duży i równomiernie rozłożony.

W systemach mechanicznych panele perforowane działają jako otwory wlotowe lub wylotowe o niskim oporze. Wentylatory mogą działać wydajniej, ponieważ nie napierają na zablokowane powierzchnie. Niższy opór poprawia chłodzenie i zmniejsza zużycie energii w długich cyklach pracy.

Redukcja wilgoci i kondensacji

Gromadzenie się wilgoci jest częstą przyczyną awarii urządzeń elektrycznych i mechanicznych. Perforowana blacha pomaga ograniczyć kondensację poprzez poprawę wymiany powietrza. W miarę cyrkulacji powietrza poziom wilgotności pozostaje bardziej stabilny, a wewnątrz obudowy gromadzi się mniej wilgoci.

W budynkach panele perforowane pozwalają ścianom i sufitom "oddychać". Zmniejsza to kondensację w niskich temperaturach i poprawia długoterminową stabilność strukturalną. W obudowach urządzeń zwiększona kontrola wilgoci zmniejsza korozję i chroni okablowanie, zespoły PCB i czujniki.

Dodatkowe korzyści poza wentylacją

Poniższe punkty podkreślają dodatkowe zalety inżynieryjne. Zalety te sprawiają, że blacha perforowana nadaje się zarówno do chłodzenia, jak i ochrony.

Ochrona przed pyłem, gruzem i zanieczyszczeniami

Perforowane panele blokują duże cząsteczki, umożliwiając jednocześnie przepływ powietrza. W sprzęcie rolniczym zapobiegają przedostawaniu się kamieni, owadów i resztek roślinnych do układu chłodzenia. W maszynach budowlanych utrzymują kurz z dala od chłodnic i elektroniki. W obudowach przemysłowych chronią wentylatory i filtry przed niespodziewanymi uderzeniami lub ciałami obcymi.

Ponieważ metal pozostaje sztywny pod wpływem wibracji, nie zapada się ani nie odkształca łatwo. Stabilność ta jest niezbędna w środowiskach o dużym zapyleniu lub uderzeniach.

Wytrzymałość i trwałość

Metal zapewnia silniejszą ochronę niż plastikowe kratki lub siatki druciane. Jest odporny na uderzenia, zginanie i ciągłe wibracje. Przy odpowiednim materiale i grubości, blachy perforowane zachowują swój kształt nawet przy wysokim poziomie otwartej przestrzeni.

Panele ze stali nierdzewnej i aluminium dobrze sprawdzają się w środowiskach zewnętrznych i korozyjnych. Zapewniają długą żywotność przy minimalnej konserwacji. Ta trwałość jest powodem, dla którego wiele branż wybiera perforowany metal na pokrywy silników, obudowy HVAC, szafy zasilające i obudowy generatorów.

Elastyczność konstrukcji i walory estetyczne

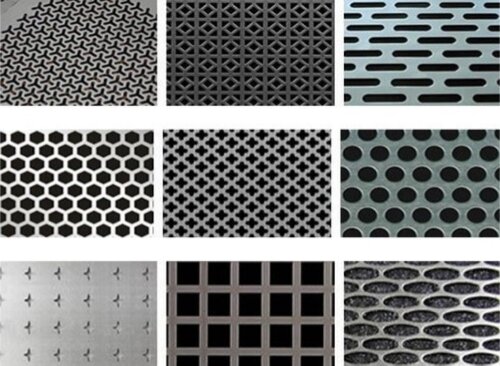

Blacha perforowana oferuje szeroką gamę wzorów: okrągłe, kwadratowe, szczelinowe i sześciokątne. Każdy wzór obsługuje różne potrzeby w zakresie przepływu powietrza i wytrzymałości. Inżynierowie mogą nawet używać niestandardowych wzorów lub kształtów logo, aby połączyć funkcjonalność z brandingiem.

Zastosowania architektoniczne korzystają z efektów wizualnych tworzonych przez perforacje. Panele mogą rozpraszać naturalne światło, tworzyć wzory cieni lub działać jako osłony przeciwsłoneczne. Te cechy wizualne poprawiają wygląd bez zmniejszania wydajności przepływu powietrza.

Uwagi dotyczące produkcji (DFM)

Ta sekcja wyjaśnia wybory produkcyjne, które wpływają na przepływ powietrza, płaskość i długoterminową wydajność. Każdy czynnik pomaga inżynierom projektować panele perforowane, które są stabilne, opłacalne i łatwe w produkcji.

Opcje narzędzi i procesów

Blacha perforowana może być wytwarzana poprzez wykrawanie, wykrawanie rewolwerowe CNC lub cięcie laserowe.

Wbijanie jest najbardziej wydajną metodą dla dużych serii. Tworzy ona szybkie i powtarzalne wzory otworów, ale każde uderzenie wprowadza lokalne naprężenia do arkusza. Naprężenie to może prowadzić do niewielkiego odkształcenia, gdy współczynnik otwartej powierzchni jest wysoki.

Wykrawanie rewolwerowe CNC zapewnia większą elastyczność w kształtach otworów i odstępach między nimi. Pozwala to inżynierom na mieszanie wzorów lub dostosowywanie skoku w zależności od potrzeb chłodzenia. Jednak małe otwory w grubym materiale mogą wymagać specjalistycznego oprzyrządowania, aby uniknąć zużycia narzędzia lub zadziorów.

Cięcie laserowe oferuje najwyższą precyzję w przypadku niestandardowych projektów lub grubszych arkuszy. Zapewnia dokładność otworów i czyste krawędzie, szczególnie w przypadku stali nierdzewnej lub aluminium. Cięcie laserowe tworzy jednak strefę wpływu ciepła (HAZ), która może nieznacznie utwardzić krawędzie i wpłynąć na dalsze formowanie.

Płaskość panelu i kontrola zniekształceń

Perforacja usuwa materiał i osłabia arkusz. Wraz ze wzrostem otwartego obszaru wzrasta również ryzyko wypaczenia. Panele z otwartymi obszarami powyżej 50-60% często wymagają dodatkowych kontroli projektowych w celu utrzymania płaskości.

Inżynierowie stosują kilka metod redukcji zniekształceń:

- Zwiększenie grubości blachy w celu odzyskania sztywności

- Dodaj żebra, kołnierze lub uformowane krawędzie wokół obwodu.

- Użyj selektywnej perforacji, pozostawiając stałe strefy w pobliżu punktów montażowych

- Zmniejsz częstotliwość uderzeń na maszynach rewolwerowych, aby zapobiec gromadzeniu się ciepła.

- Zastosowanie operacji spłaszczania po wykrawaniu lub formowaniu

Innym częstym problemem jest zginanie perforowanych arkuszy zbyt blisko wzoru otworów. Gdy otwory znajdują się wewnątrz strefy gięcia, materiał rozciąga się nierównomiernie. Może to prowadzić do pęknięć, owalnych otworów lub zmniejszonej wydajności przepływu powietrza. Ogólną wytyczną jest utrzymywanie perforacji w odległości co najmniej 2-3 razy większej niż grubość materiału od linii gięcia.

Wymagania dotyczące wykończenia

Malowanie proszkowe, anodowanieObróbka chemiczna chroni blachę przed korozją i wydłuża jej żywotność. Grubość powłoki może jednak zmniejszać efektywną powierzchnię otwartą - szczególnie w przypadku małych średnic otworów. Grube powłoki mogą częściowo blokować krawędzie lub powodować nierównomierny przepływ powietrza przez panel.

Gładkie wykończenia ułatwiają również czyszczenie. W środowiskach zapylonych lub zewnętrznych zatkane otwory zmniejszają wydajność wentylacji. Dobrze dobrane wykończenie powierzchni sprawia, że panel dłużej pozostaje czysty i działa stabilnie.

Stal nierdzewna może nie wymagać powłoki w wielu środowiskach, ale panele aluminiowe często korzystają z anodowania w celu zwiększenia odporności na korozję. Stal węglowa zwykle wymaga warstwy ochronnej, aby uniknąć rdzy, zwłaszcza w wilgotnych lub rolniczych warunkach.

Wybór materiału i grubości

W tej sekcji opisano, w jaki sposób materiał i grubość wpływają na przepływ powietrza, wytrzymałość i długoterminową stabilność. Każdy wybór musi równoważyć potrzeby wentylacyjne z wydajnością strukturalną i kosztami.

Wybór materiałów

Blachy perforowane są zwykle wykonane z aluminium, stali nierdzewnej i stali węglowej.

- Aluminium jest lekki i odporny na korozję. Nadaje się do paneli HVAC, ekranów architektonicznych i obudów elektronicznych. Obsługuje złożone wzory i zachowuje dobrą płaskość.

- Stal nierdzewna oferuje największą odporność na korozję i wytrzymuje trudne warunki, takie jak rolnictwo, obszary morskie i narażenie na działanie chemikaliów. Jest preferowany, gdy trwałość i higiena mają kluczowe znaczenie.

- Stal węglowa zapewnia wysoką wydajność mechaniczną przy niższych kosztach. Wymaga powłok chroniących przed korozją, ale oferuje doskonałą sztywność, dzięki czemu nadaje się do obudów maszyn i obszarów narażonych na duże obciążenia.

Grubość blachy i wydajność strukturalna

Grubość bezpośrednio wpływa na wytrzymałość i płaskość perforowanego panelu. Cienkie arkusze umożliwiają gęstą perforację i zmniejszają wagę. Są one powszechne w obudowach wewnętrznych lub lekkich zastosowaniach. Jednak cienkie arkusze mogą się łatwo wypaczać, gdy współczynnik otwartej powierzchni jest wysoki.

Grubsze arkusze zapewniają lepszą sztywność, ale wykonanie małych otworów może być trudniejsze. Wymagane mogą być większe wzory otworów lub mocniejsze narzędzia. Strefy wpływu ciepła z cięcia laserowego również zachowują się inaczej w grubych arkuszach podczas formowania.

Zrównoważony projekt uwzględnia:

- obszar otwarty

- wymagania dotyczące gięcia

- spodziewane uderzenia lub wibracje

- obciążenia strukturalne

- miejsca montażu

Dzięki temu panel pozostaje stabilny, zapewniając jednocześnie wymaganą wentylację.

Obróbka krawędzi i formowanie

Wykończenie krawędzi wpływa na bezpieczeństwo, wygląd i odporność na korozję.

Ostre krawędzie mogą powodować obrażenia i zatrzymywać zanieczyszczenia. Gratowanie lub zaokrąglanie krawędzi poprawia obsługę i zmniejsza ryzyko uszkodzenia powłoki w odsłoniętych punktach.

Formowanie blach perforowanych wymaga starannego planowania. Gdy otwory znajdują się w pobliżu zagięć, materiał staje się słabszy i może się odkształcać. Inżynierowie często stosują solidne obramowania wokół stref zgięcia lub zwiększają promień zgięcia, aby zminimalizować naprężenia.

Elastyczność projektowania i aplikacje wizualne

Ta sekcja pokazuje, w jaki sposób blacha perforowana wspiera zarówno wydajność, jak i wygląd. Każdy punkt wyjaśnia, w jaki sposób wzory otworów wpływają na przepływ powietrza, strukturę i efekt wizualny.

Różnorodność wzorów dla wydajności i estetyki

- Blacha perforowana obsługuje wiele kształtów otworów, a każdy kształt ma inny wpływ na przepływ powietrza i wytrzymałość.

- Okrągłe otwory oferują najbardziej zrównoważoną wydajność. Zmniejszają koncentrację naprężeń i zapewniają przewidywalny przepływ powietrza, dlatego są stosowane w większości paneli wentylacyjnych.

- Sześciokątne wzory zapewniają bardzo wysoki współczynnik otwartej przestrzeni i wspomagają silniejszy przepływ powietrza w kompaktowych przestrzeniach. Są one powszechnie stosowane w układach chłodzenia o wysokiej wydajności lub osłonach silnika.

- Wzory szczelinowe pomagają skierować przepływ powietrza w preferowanym kierunku. Pozwalają one również na zwiększenie współczynnika otwartej przestrzeni w wąskich panelach.

- Kwadratowe otwory tworzą nowoczesny wygląd i zapewniają równomierną dystrybucję, gdy niezbędna jest wizualna symetria.

Kontrola światła i efekty cienia

Panele perforowane nie tylko przepuszczają powietrze. Kształtują również światło w środowiskach architektonicznych i wewnętrznych.

Stosowane jako ekrany zewnętrzne, perforowane panele rozpraszają światło słoneczne i redukują odblaski. Obniżają zyski ciepła, jednocześnie utrzymując przepływ powietrza przez fasadę budynku. Cienie tworzone przez otwory zmieniają się wraz ze słońcem, tworząc dynamiczny wzór, który zwiększa zainteresowanie wizualne.

Zastosowania wewnętrzne wykorzystują perforowane panele do łagodzenia sztucznego oświetlenia lub zmniejszania poziomu hałasu. Połączenie wentylacji i kontroli światła pozwala jednemu komponentowi pełnić wiele funkcji bez zwiększania złożoności całego projektu.

Wnioski

Blacha perforowana zapewnia niezawodną równowagę między przepływem powietrza, wytrzymałością i ochroną. Umożliwia swobodny przepływ powietrza, jednocześnie chroniąc sprzęt przed kurzem, zanieczyszczeniami i uderzeniami. Dzięki odpowiedniemu wzorowi, materiałowi i grubości, perforowany panel może zapewnić wysoką wydajność chłodzenia bez utraty stabilności strukturalnej.

Inżynierowie cenią perforowany metal, ponieważ jego zachowanie jest przewidywalne. Geometria otworów definiuje przepływ powietrza. Materiał i grubość określają wytrzymałość. Wybory produkcyjne definiują płaskość i trwałość. Gdy te czynniki współpracują ze sobą, system wentylacji staje się bardziej stabilny, wydajny i łatwiejszy w utrzymaniu.

Jeśli potrzebujesz perforowanego panelu wentylacyjnego do obudowy, maszyny lub projektu architektonicznego, nasz zespół inżynierów może Ci pomóc. Udostępnianie rysunków, docelowy przepływ powietrza lub wymagania środowiskowe. Możemy przeanalizować Twój projekt, zasugerować współczynniki otwartej przestrzeni, porównać wzory otworów i zalecić odpowiedni materiał i grubość dla stabilnej wydajności.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.