Spawanie to proces łączenia dwóch kawałków metalu za pomocą ciepła, a czasem także ciśnienia. Sposób łączenia tych elementów - zwany złączem spawalniczym - decyduje o wytrzymałości i wyglądzie produktu końcowego. Znajomość pięciu podstawowych typów złączy pomaga w podejmowaniu lepszych decyzji dotyczących potrzeb związanych z produkcją metali.

Chcesz opanować te połączenia, aby poprawić swoje umiejętności spawalnicze? Przyjrzyjmy się szczegółowo każdemu typowi.

Czym są złącza spawalnicze i dlaczego są ważne?

Złącza spawalnicze to punkty, w których dwa lub więcej metalowych elementów łączy się w procesie spawania. Stanowią one podstawę każdej konstrukcji spawanej i określają jej ogólną wytrzymałość i funkcjonalność.

Połączenia te określają sposób, w jaki obciążenia rozprzestrzeniają się po konstrukcji. Prawidłowo zaprojektowane i wykonane połączenie może wytrzymać niewiarygodne siły, podczas gdy słabe połączenie staje się punktem awarii.

Każdy projekt spawalniczy rozpoczyna się od wyboru odpowiedniego złącza. Wybór ten wpływa na koszty materiałów, czas pracy i, co najważniejsze, jakość gotowego produktu.

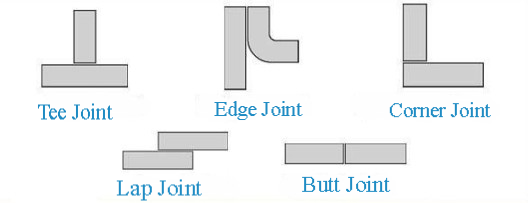

Poniżej przedstawiono 5 podstawowych typów połączeń spawanych uznanych przez American Welding Society:

- Złącze doczołowe

- Złącze zakładkowe

- Złącze krawędziowe

- Trójnik

- Złącze narożne

Połączenie tyłowe

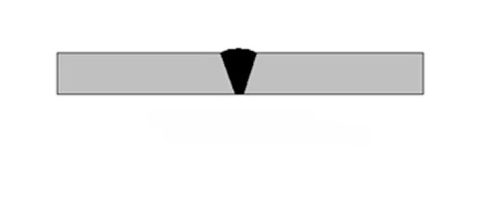

Złącze doczołowe jest jednym z najbardziej podstawowych i powszechnie stosowanych złączy spawanych. Połączenia te powstają, gdy dwa metalowe elementy są umieszczone krawędź w krawędź.

Charakterystyka strukturalna i typowe zastosowania

Połączenia doczołowe są proste w konstrukcji, ale bardzo skuteczne. Wyrównują one dwa kawałki metalu wzdłuż ich krawędzi, tworząc płaską lub lekko zakrzywioną powierzchnię. To połączenie jest idealne do zastosowań, w których wytrzymałość i gładkość mają kluczowe znaczenie.

W rurociągach można znaleźć złącza doczołowe, konstrukcje staloweoraz produkcja blach. Są one również powszechne w przemyśle motoryzacyjnym i lotniczym, gdzie precyzja i trwałość mają kluczowe znaczenie.

Rodzaje spoin czołowych

Połączenia doczołowe można dostosować w zależności od grubości materiału i zastosowania. Oto najczęściej spotykane typy:

Kwadratowy rowek spawalniczy

Jest to najprostszy rodzaj spoiny czołowej. Krawędzie dwóch elementów są kwadratowe i pasują do siebie bez żadnych szczelin. Najlepiej sprawdza się w przypadku cienkich materiałów, gdzie wymagane jest minimalne spawanie.

V-Groove Weld

Spoina z rowkiem w kształcie litery V polega na wycięciu rowka w kształcie litery V w krawędziach materiałów. Pozwala to na głębszą penetrację i mocniejsze spoiny, dzięki czemu idealnie nadaje się do grubszych materiałów.

J-Groove Weld

Spoina z rowkiem J ma jedną krawędź w kształcie litery "J". Stosuje się ją, gdy jedna strona spoiny jest grubsza. Taka konstrukcja zapewnia dobrą wytrzymałość przy jednoczesnym zmniejszeniu ilości wymaganego spawania.

U-Groove Weld

Spoina z rowkiem U ma zakrzywiony rowek w kształcie litery "U". Jest on stosowany w przypadku bardzo grubych materiałów i zapewnia doskonałą penetrację i wytrzymałość.

Zalety i wady

Zalety:

- Łatwy w przygotowaniu i spawaniu.

- Zapewnia silne, płynne połączenie.

- Sprawdza się zarówno w przypadku cienkich, jak i grubych materiałów.

- Nadaje się do szerokiego zakresu zastosowań.

Niedogodności:

- Wymaga precyzyjnego ustawienia w celu uzyskania najlepszych rezultatów.

- Grubsze materiały mogą wymagać złożonego przygotowania rowków.

- Może być podatny na odkształcenia, jeśli nie jest spawany ostrożnie.

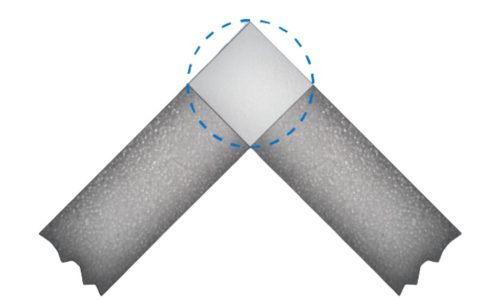

Złącze narożne

Połączenia narożne powstają, gdy dwa elementy stykają się pod kątem, zazwyczaj 90 stopni. Tworzą one krawędzie i narożniki pudeł, ram i pojemników.

Właściwości strukturalne i zastosowanie

Połączenia narożne łączą dwa elementy na ich krawędziach, tworząc kształt litery L. Aby uzyskać maksymalną wytrzymałość, spoina może być nałożona na wewnętrzną lub zewnętrzną stronę kątownika lub na obie.

Połączenia te przenoszą siły z wielu kierunków. Są bardziej odporne na zginanie i skręcanie niż połączenia doczołowe, ale mogą być podatne na niektóre rodzaje naprężeń.

Połączenia narożne występują w szafki metalowe, pudełka, ramyoraz zbiorniki. Są idealne do tworzenia konstrukcji pod kątem prostym, takich jak ramy okienne, obudowy elektrycznei meble.

Warianty: Zamknięte i otwarte połączenia narożne

Połączenia narożne występują w dwóch głównych wariantach:

Zamknięte połączenia narożne:

Zamknięte połączenia narożne mają koniec jednego elementu stykający się z powierzchnią drugiego elementu. Tworzy to czysty, wykończony wygląd z jednej strony.

Ten styl jest typowy dla widocznych narożników mebli i dekoracyjnych elementów metalowych. Połączenie można wzmocnić wewnętrzną spoiną pachwinową, zachowując jednocześnie czysty wygląd zewnętrzny.

Producenci szaf i metalowych elementów architektonicznych często preferują zamknięte narożniki ze względu na ich profesjonalny wygląd.

Otwarte połączenia narożne:

Otwarte połączenia narożne mają oba elementy stykające się na krawędziach. Tworzy to otwarty kąt prosty, w którym żaden element nie wystaje poza drugi.

Złącza te zapewniają lepszy dostęp do spoiny z obu stron. Są łatwiejsze w montażu i spawaniu, ponieważ obie krawędzie są widoczne podczas spawania. montaż.

Otwarte narożniki dobrze sprawdzają się w zastosowaniach konstrukcyjnych, w których wytrzymałość ma większe znaczenie niż wygląd.

Mocne i słabe strony

Mocne strony:

- Łatwy montaż i spawanie.

- Zapewnia mocne, sztywne połączenia.

- Sprawdza się zarówno w przypadku cienkich, jak i grubych materiałów.

- Wszechstronny i odpowiedni do wielu zastosowań.

Słabe strony:

- Może być podatny na odkształcenia, jeśli nie jest spawany ostrożnie.

- Wymaga precyzyjnego ustawienia w celu uzyskania najlepszych rezultatów.

- Otwarte połączenia narożne mogą wymagać dodatkowego wykończenia w celu uzyskania gładkiego wyglądu.

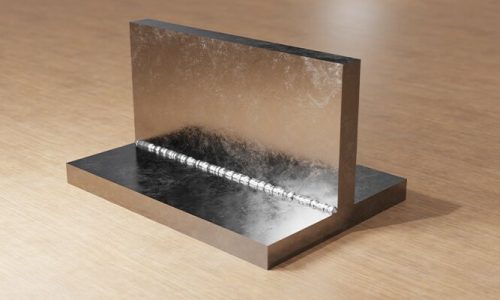

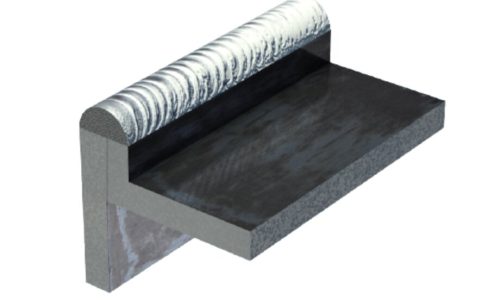

Złącze trójnikowe

Połączenia trójnikowe występują, gdy jeden element jest ustawiony prostopadle do drugiego, tworząc kształt litery T. Są to jedne z najczęstszych połączeń w produkcji i konstrukcji metalowych.

Czym różni się od innych stawów?

W przeciwieństwie do połączeń doczołowych lub narożnych, połączenia teowe mają jeden element osadzony na powierzchni drugiego, a nie stykający się na krawędziach. Tworzy to połączenie pod kątem 90 stopni z innym rozkładem sił.

Prostopadły układ oznacza, że złącze wykorzystuje głównie spoiny pachwinowe, a nie pachwinowe. Zmienia to podejście do spawania i wymagania dotyczące wtopienia.

Połączenia teowe w naturalny sposób tworzą mocną konstrukcję, ponieważ pionowy element pomaga rozłożyć obciążenia na większą część podstawy, co czyni je idealnymi do podtrzymywania ciężaru.

Typowe zastosowania w produkcji i budownictwie

Złącza trójnikowe są powszechne w:

- Budowa: Ramy budynków, mosty i więźby dachowe.

- Produkcja: Ramy maszyn, wsporniki i stojaki na sprzęt.

- Automobilowy: Podwozie i klatki bezpieczeństwa.

- Meble: Stoły, krzesła i regały.

Połączenia te są idealne do tworzenia mocnych, stabilnych połączeń w konstrukcjach nośnych.

Uwagi dotyczące nośności

Połączenia trójnikowe są zaprojektowane do przenoszenia znacznych obciążeń. Spoina musi być jednak wystarczająco mocna, aby wytrzymać naprężenia i zmęczenie materiału. Kluczowe kwestie obejmują:

- Rozmiar i penetracja spoiny: Upewnij się, że spoina jest wystarczająco głęboka, aby wytrzymać obciążenie.

- Grubość materiału: Grubsze materiały mogą wymagać wielu przejść spawalniczych.

- Wspólne przygotowanie: Wyczyść i wyrównaj elementy prawidłowo, aby uniknąć słabych punktów.

Staw kolanowy

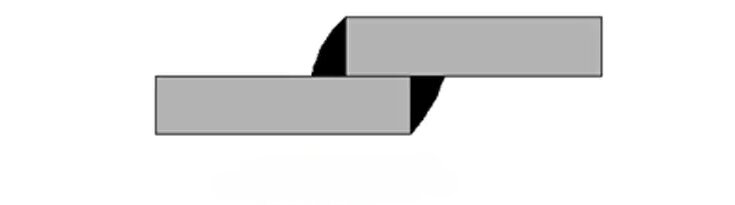

Połączenia zakładkowe powstają, gdy dwa kawałki metalu zachodzą na siebie i są spawane wzdłuż krawędzi. Ta prosta konstrukcja tworzy mocne połączenia przy minimalnym przygotowaniu.

Konstrukcja i funkcjonalność

W przypadku połączenia zakładkowego, dwa metalowe elementy zachodzą na siebie w określonej ilości, a następnie są spawane wzdłuż jednej lub obu krawędzi zakładki. Zakładka zazwyczaj wynosi od 3 do 5 razy więcej niż grubość cieńszego materiału.

Połączenia te działają poprzez kontakt powierzchniowy, a nie krawędziowy. Rozkłada to siły na większym obszarze w porównaniu do połączeń doczołowych, tworząc mocniejsze połączenia do określonych zastosowań.

Spoiny w połączeniach zakładkowych są prawie zawsze spoinami pachwinowymi nakładanymi na krawędzie zachodzących na siebie elementów. Dzięki temu są one łatwe do wykonania w większości procesów spawalniczych.

Jak zwiększa wytrzymałość i trwałość?

Połączenia zakładkowe są wytrzymałe, ponieważ zachodząca na siebie konstrukcja rozkłada naprężenia na większym obszarze. Sprawia to, że są one idealne do zastosowań, w których połączenie będzie narażone na duże obciążenia lub wibracje.

Spoina wzdłuż krawędzi zwiększa wytrzymałość, a nakładające się warstwy zapewniają dodatkowe wsparcie. Taka konstrukcja pomaga również zapobiegać pęknięciom i awariom, dzięki czemu połączenia zakładkowe są trwałe i niezawodne.

Przypadki użycia w obróbce metali

Połączenia zakładkowe są powszechnie stosowane w:

- Automobilowy: Panele nadwozia, ramy i układy wydechowe.

- Budowa: Pokrycia dachowe, siding i podpory konstrukcyjne.

- Produkcja: Zbiorniki, pojemniki i części maszyn.

- Przemysł stoczniowy: Kadłuby i konstrukcje pokładów.

Złącza te są idealne do zastosowań, w których istotna jest wytrzymałość, prostota i łatwość montażu.

Złącze krawędziowe

Połączenia krawędziowe łączą dwa kawałki metalu obok siebie wzdłuż ich krawędzi. Są to jedne z prostszych połączeń, ale mają specyficzne zastosowania w obróbce metali.

Cel i warianty konstrukcyjne

Połączenia krawędziowe łączą dwa elementy wzdłuż ich krawędzi bez zachodzenia na siebie. Elementy leżą płasko w tej samej płaszczyźnie, a ich krawędzie stykają się lub mają między sobą niewielką szczelinę.

Standardowe połączenie krawędzi ma proste krawędzie stykające się z minimalną szczeliną. Warianty obejmują:

- Połączenia kołnierzowe, w których krawędzie są zaginane przed spawaniem

- Wzmocnione połączenia krawędzi z dodatkowymi paskami nośnymi

- Ukośne połączenia krawędzi dla grubszych materiałów

Połączenia te najlepiej sprawdzają się w przypadku stosunkowo cienkich materiałów, gdzie spoina może przeniknąć przez całą grubość. W przypadku blach o grubości poniżej 1/4 cala, połączenia krawędziowe zapewniają czyste, płaskie połączenie.

Kiedy używać złącza krawędziowego?

Połączenia krawędziowe są idealne do:

- Cienkie materiały, w przypadku których inne złącza mogłyby być zbyt nieporęczne.

- Aplikacje wymagają gładkiego, bezszwowego wykończenia.

- Projekty blacharskie, takie jak obudowyprzewody lub panele.

Nie nadają się one do zastosowań wymagających przenoszenia dużych obciążeń, ale dobrze sprawdzają się w przypadku lekkich konstrukcji.

Plusy i minusy w porównaniu do innych stawów

Plusy:

- Łatwy w przygotowaniu i spawaniu.

- Zapewnia czyste, gładkie wykończenie.

- Działa dobrze w przypadku cienkich materiałów.

- Równomiernie rozkłada naprężenia wzdłuż stawu.

Cons:

- Nie są one tak wytrzymałe jak połączenia doczołowe lub zakładkowe w przypadku dużych obciążeń.

- Ograniczone do cienkich materiałów.

- Wymaga precyzyjnego ustawienia w celu uzyskania najlepszych rezultatów.

Połączenia krawędziowe są doskonałym wyborem do lekkich, estetycznych zastosowań. Choć nie są one najmocniejszą opcją, wyróżniają się prostotą i jakością wykończenia.

Oto szybkie porównanie 5 typów połączeń spawanych:

| Typ złącza | Wytrzymałość | Wymagane przygotowanie | Wydajność materiałowa | Najlepsze aplikacje |

|---|---|---|---|---|

| Połączenie tyłowe | Średni | Wysoki | Doskonały | Płaskie powierzchnie, rury |

| Staw kolanowy | Wysoki | Niski | Dobry | Nakładające się arkusze, motoryzacja |

| T-Joint | Bardzo wysoka | Średni | Dobry | Ramy, podpory strukturalne |

| Złącze narożne | Wysoki | Średni | Dobry | Pudełka, obudowy, ramy |

| Złącze krawędziowe | Niski | Niski | Doskonały | Cienkie materiały, prace dekoracyjne |

Czynniki wpływające na wydajność złącza spawanego

Podczas pracy z połączeniami spawanymi, kilka kluczowych czynników decyduje o tym, jak dobrze będą one działać. Przyjrzyjmy się, co wpływa na wyniki spawania.

Rodzaj i grubość materiału

Rodzaj spawanego metalu ma wpływ na wszystko. Stal, aluminium i stal nierdzewna wymagają różnych metod i ustawień spawania.

Grubość również ma znaczenie. Cienkie metale szybko się nagrzewają i mogą się przepalić, podczas gdy grube metale wymagają więcej ciepła i wielu przejść.

Pomyśl o tym: spawanie 1/8-calowego aluminium wymaga zupełnie innych ustawień niż spawanie 1/2-calowej stali. Aby uzyskać najlepsze wyniki, wybór spoiwa musi pasować do materiału podstawowego.

Przygotowanie i montaż złącza

Dobre połączenia zaczynają się jeszcze przed spawaniem. Czyste powierzchnie metalowe wolne od rdzy, farby, oleju i brudu tworzą mocniejsze połączenia.

Dopasowanie odnosi się do tego, jak dobrze elementy są wyrównane przed spawaniem. Luki lub niewspółosiowość mogą powodować nierównomierne naprężenia i osłabiać połączenie. Poświęć trochę czasu na prawidłowe przygotowanie i dopasowanie elementów, aby uzyskać mocną i niezawodną spoinę.

Pozycja spawania i dostępność

Pozycja spawania wpływa na trudność jego wykonania. Płaskie spoiny (na stole) są najprostsze, podczas gdy spoiny nad głową są najtrudniejsze.

Ograniczony dostęp do złącza oznacza, że potrzebny jest specjalny sprzęt lub techniki. Ciasne narożniki lub zamknięte przestrzenie znacznie utrudniają spawanie.

Zaplanuj swoją pracę tak, aby najbardziej krytyczne spoiny były wykonywane w najkorzystniejszych pozycjach, jeśli to możliwe.

Kontrola dopływu ciepła i zniekształceń

Ciepło wejściowe to ilość ciepła zastosowana podczas spawania. Zbyt duża ilość ciepła może wypaczyć lub osłabić materiał, podczas gdy zbyt mała ilość ciepła może spowodować niepełne stopienie.

Zniekształcenia powstają, gdy materiały rozszerzają się i kurczą nierównomiernie pod wpływem ciepła. Aby kontrolować odkształcenia, należy stosować techniki takie jak zaciskanie, wstępne podgrzewanie lub spawanie w małych sekcjach.

Najczęstsze błędy w doborze złączy spawalniczych i sposoby ich unikania

Wybór odpowiedniego złącza spawalniczego to tylko połowa sukcesu. Równie ważne jest unikanie typowych błędów podczas procesu spawania. Przyjrzyjmy się trzem częstym problemom i sposobom zapobiegania im.

Problemy z niewspółosiowością

Niewspółosiowość ma miejsce, gdy spawane elementy nie są prawidłowo wyrównane. Może to prowadzić do słabych połączeń, nierównomiernego rozkładu naprężeń, a nawet uszkodzenia konstrukcji.

Jak tego uniknąć:

- Użyj zacisków, przyrządów lub uchwytów, aby przytrzymać elementy na miejscu.

- Przed spawaniem należy dwukrotnie sprawdzić wyrównanie za pomocą kątownika lub narzędzia pomiarowego.

- Spoina sczepna najpierw elementy, aby upewnić się, że pozostaną na swoim miejscu.

Słaba penetracja spoiny

Słabe wtopienie występuje, gdy spoina nie stapia w pełni materiałów. Tworzy to słabe punkty, które mogą ulec uszkodzeniu pod wpływem naprężeń.

Jak tego uniknąć:

- Dostosuj prąd i prędkość spawania do grubości materiału.

- W przypadku grubszych materiałów należy stosować odpowiednie przygotowanie połączeń, takie jak fazowanie lub rowkowanie.

- Upewnij się, że kąt i technika spawania umożliwiają głębokie wtopienie.

Pomijanie zniekształceń cieplnych

Zniekształcenie cieplne ma miejsce, gdy spawanie powoduje wypaczenie lub wygięcie materiału. Jest to szczególnie częste w przypadku cienkich materiałów.

Jak tego uniknąć:

- Spawaj małymi odcinkami i pozostaw czas na schłodzenie między kolejnymi przejściami.

- Użyj spoin sczepnych, aby utrzymać elementy na miejscu i ograniczyć ich przemieszczanie się.

- Mocno zaciśnij materiały, aby zminimalizować ich wypaczanie.

Wnioski

Połączenia spawane są podstawą mocnych, trwałych konstrukcji. Pięć podstawowych typów połączeń - czołowe, narożne, krawędziowe, zakładkowe i teowe - służy określonym celom i nadaje się do różnych zastosowań. Wybór odpowiedniego złącza zależy od wymagań dotyczących obciążenia, rodzaju materiału i procesu spawania.

Potrzebujesz pomocy w wyborze odpowiedniego typu złącza do swojego zastosowania? Nasz doświadczony zespół może przeprowadzić Cię przez proces wyboru materiału, rozważania projektowe i procesy produkcyjne. Skontaktuj się z nami aby uzyskać bezpłatną konsultację i wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.