Czy zastanawiałeś się kiedyś, dlaczego Twoje spawanie nie jest na najwyższym poziomie? Zrozumienie wad spawalniczych usprawni Twoją pracę. Naucz się unikać typowych błędów spawalniczych, aby uzyskać solidniejsze i niezawodne spoiny. To niezbędnik każdego spawacza!

Wady spawalnicze mogą wpływać na wytrzymałość, trwałość i wygląd spoiny. Pęknięcia, porowatość i wtrącenia to tylko niektóre z najczęstszych typów. Inne typy obejmują brak wtopienia lub penetracji, podcięcia, zakładki, niedopasowania spoin, nadmierną penetrację i zniekształcenia. Identyfikując je i zapobiegając im, możesz poprawić wygląd i wytrzymałość spoin.

Czy jesteś gotowy, aby zanurzyć się głębiej w świat spawania? Kontynuuj czytanie, aby dowiedzieć się, jak uniknąć tych defektów i zapewnić doskonały wygląd spoin.

Co to jest defekt spawalniczy?

Przegląd i definicja

Niedoskonałości spawalnicze to nieregularności pojawiające się w materiale spoiny podczas procesu spawania. Te wady spoin mogą mieć wpływ na wygląd, wydajność i integralność spoiny. Różne czynniki, w tym nieprawidłowe parametry lub techniki spawania, nieodpowiednie materiały lub warunki środowiskowe, mogą powodować wady.

Wpływ defektów na integralność i wydajność spoiny

Niedoskonałości spawalnicze mogą znacząco wpłynąć na integralność i wydajność spoiny. Może to prowadzić do awarii w aplikacjach wymagających niezawodności. Oto jak:

- Redukcja siły: Wady takie jak porowatość i pęknięcia zmniejszają ogólną wytrzymałość, czyniąc spoinę bardziej podatną na uszkodzenia pod obciążeniem.

- Podatność na korozję: Niektóre defekty, takie jak nacięcia lub wtrącenia, mogą powodować powstawanie miejsc korozji, szczególnie w środowiskach, w których występują materiały korozyjne.

- Redukcja trwałości zmęczeniowej: Pęknięcia lub inne nieciągłości działają jak koncentratory naprężeń, zmniejszając trwałość zmęczeniową elementu. Pod obciążeniem cyklicznym ulegnie szybszemu uszkodzeniu niż spoina bez wad.

- Kompromisowa estetyka: Oprócz konsekwencji strukturalnych defekty mogą również wpływać na estetykę spoiny. Jest to szczególnie ważne w przypadku produktów konsumenckich, gdzie atrakcyjność wizualna ma istotne znaczenie w sprzedaży.

- Zwiększone koszty naprawy: Dodatkowe koszty pracy i materiałów często wynikają z naprawy lub przeróbki usterek. W skrajnych przypadkach może zaistnieć konieczność złomowania lub przetworzenia komponentów. Może to zwiększyć koszty projektu.

Rodzaje wad spawalniczych

Lokalizacja wad spawalniczych jest klasyfikowana na podstawie tego, czy znajdują się one w spoinie, czy na jej powierzchni. Wady spawalnicze możemy podzielić na dwie szerokie grupy: zewnętrzne i wewnętrzne.

Zewnętrzne wady spawalnicze

Zwykle są one widoczne na powierzchni i są łatwiejsze do wykrycia, nawet bez zaawansowanego sprzętu. Mogą one mieć istotny wpływ zarówno na właściwości mechaniczne, jak i estetyczne spoiny.

Wewnętrzne wady spawalnicze

Defekty te można znaleźć w metalu nieszlachetnym, metalu spoiny lub nawet pomiędzy nimi. Wady te można wykryć metodami nieniszczącymi, takimi jak zdjęcia rentgenowskie czy badania ultradźwiękowe.

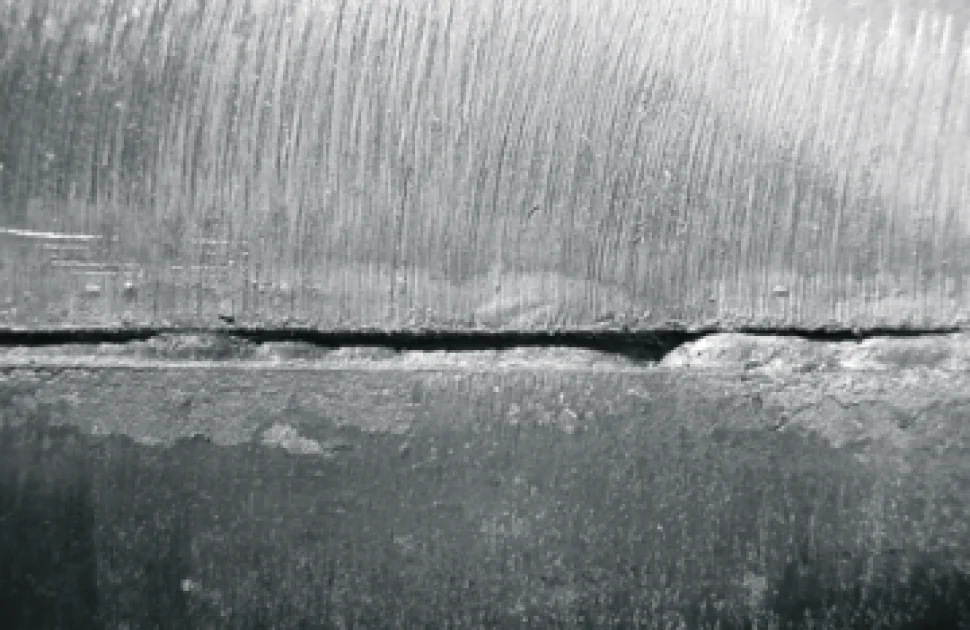

Pęknięcia #1

Pęknięcia mogą być poważną wadą, która pogarsza wytrzymałość i integralność spoiny. Pęknięcia gorące i pęknięcia zimne to dwa główne typy.

Zrozumienie różnicy pomiędzy pęknięciami gorącymi i pęknięciami zimnymi

Gorące pęknięcia: Pęknięcia te są również znane jako pęknięcia krzepnięcia i pojawiają się w wysokich temperaturach, gdy basen krzepnie. Niezdolność jeziorka spawalniczego do kurczenia się podczas chłodzenia powoduje pęknięcia. Powoduje to naprężenie rozciągające, które rozciąga krzepnący metal. Pęknięcia gorące zwykle występują w materiale spoiny lub wzdłuż granic ziaren w strefach wpływu ciepła (HAZ).

Pęknięcia na zimno: Pęknięcia te powstają pod wpływem wodoru po ostygnięciu metalu spoiny. Mogą wystąpić kilka godzin lub nawet dni później. Dyfundujący wodór, wysokie naprężenia rozciągające i podatna mikrostruktura (jak hartowana stal nierdzewna) w połączeniu z obecnością metalu spoiny przyczyniają się do tych pęknięć. Pęknięcia zimne mogą być bardziej niebezpieczne niż gorące, ponieważ są trudne do wykrycia po spawaniu.

Przyczyny i strategia zapobiegania

Gorące pęknięcia:

Powoduje: wysoka zawartość siarki i fosforu w materiale podstawowym; niewłaściwy dobór materiałów wypełniających; wysokie gradienty termiczne i szybkie tempo chłodzenia.

Strategie zapobiegania:

- Używaj materiałów o niskiej zawartości siarki i fosforu.

- Wybierz materiał wypełniający o zakresie krzepnięcia odpowiednim dla Twojego zastosowania.

- Optymalizuj parametry spawania, aby zmniejszyć gradienty termiczne i kontrolować szybkość chłodzenia.

- Podgrzewanie wstępne to doskonały sposób na zmniejszenie szybkości chłodzenia, gradientów termicznych i temperatur.

Zimne pęknięcia:

Powoduje: Obecność dyfundującego wodoru w spoinie i złożona, krucha mikrostruktura w strefie SWC.

Strategie zapobiegania:

- Usuń wszelkie zanieczyszczenia (takie jak wilgoć, olej lub rdza), które mogą wprowadzić wodór.

- Przechowuj elektrody w suchych warunkach i używaj elektrod o niskiej zawartości wodoru.

- Wstępne podgrzanie materiału spowolni szybkość chłodzenia, zmniejszając stężenie wodoru w obszarach spawania.

- Zastosuj obróbkę cieplną po spawaniu (PWHT), aby zmniejszyć pękanie wodorowe i naprężenia szczątkowe.

- Zmniejsz koncentrację naprężeń, projektując złącza spawane.

Porowatość #2

Typową wadą spawalniczą jest porowatość, definiowana jako pory lub wgłębienia w metalu spoiny. Pory różnią się od mikroskopijnych po większe, widoczne gołym okiem, powstałe w wyniku gazów uwięzionych w jeziorku spawalniczym podczas jego krzepnięcia.

Charakter porowatości spoin

Gazy takie jak wodór, tlen i azot mogą powodować porowatość. Wilgoć, olej, korozja elektrod lub przedmiotów obrabianych lub gaz osłonowy mogą powodować powstawanie tych gazów. Gazy te mogą zostać uwięzione w miarę twardnienia jeziorka spawalniczego, tworząc pęcherzyki i porowatość.

Jak zminimalizować porowatość

- Czysty przedmiot obrabiany: Upewnij się, że powierzchnie spawania są czyste i wolne od zanieczyszczeń, takich jak smar, olej i wilgoć.

- Używaj suchych elektrod o niskiej zawartości wodoru: Przechowuj elektrody w suchym miejscu i używaj ich, gdy tylko jest to możliwe.

- Prawidłowy gaz osłonowy: Użyj odpowiedniego rodzaju gazu i mieszaniny.

- Optymalizuj parametry spawania: Dostosuj napięcie spawania, prąd i prędkość spawania, aby uzyskać stabilny łuk.

- Unikaj nadmiernej wilgoci: W środowiskach o dużej wilgotności należy zachować dodatkowe środki ostrożności, aby miejsce pracy i materiały były jak najbardziej suche.

- Prawidłowa metoda spawania: Przeciąganie elektrody wokół jeziorka spawalniczego może zapewnić większą stabilność osłony gazowej, zmniejszając w ten sposób ryzyko porowatości.

- Wentylacja: Wentylacja obszaru wokół jeziorka spawalniczego ma kluczowe znaczenie. Zapobiegnie to przedostawaniu się gazu do roztopionego basenu.

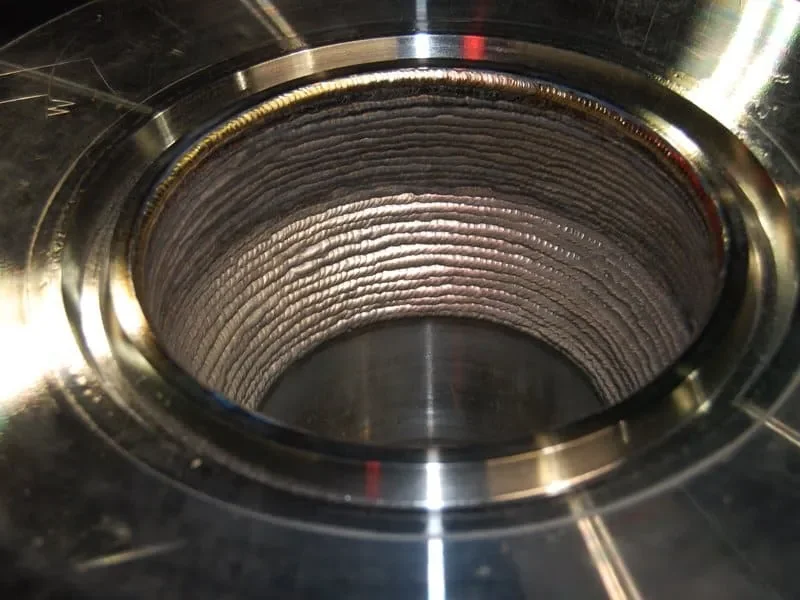

Włączenia #3

Spawanie obejmuje ciała obce uwięzione pomiędzy metalem nieszlachetnym a metalem spoiny. Mogą powodować znaczne osłabienie spoiny, a nawet uszkodzenie pod wpływem naprężeń.

Wtrącenia żużla: przyczyny i rozwiązania

Powoduje je topnik w procesach spawania, takich jak SMAW (spawanie łukiem metalowym w osłonie) lub FCAW (spawanie łukiem rdzeniowym z topnikiem). Topnik jest istotną przyczyną wtrąceń żużla w procesach spawania takich jak SMAW czy FCAW.

Powoduje:

- Niewystarczające usuwanie żużla pomiędzy przejściami podczas spawania wieloprzejściowego.

- Wysoka prędkość spawania zapobiega przedostawaniu się żużla na powierzchnię.

- Słaba kontrola żużla z powodu nieprawidłowej techniki spawania lub kąta.

Rozwiązania:

- Należy dokładnie oczyścić żużel pomiędzy przejściami spawania. Przed położeniem kolejnej listwy usuń cały widoczny żużel za pomocą młotka lub szczotki drucianej.

- Zwiększyć prędkość spawania, aby uzyskać wystarczającą moc cieplną i umożliwić wypłynięcie żużla na powierzchnię.

- Aby ułatwić oddzielanie się żużla, należy stosować odpowiednie techniki spawania, takie jak prawidłowy kąt elektrody i manipulowanie nią.

- W razie potrzeby podgrzej obrabiany przedmiot, aby spowolnić proces chłodzenia. Dzięki temu żużel będzie miał więcej czasu na wzniesienie się ponad powierzchnię jeziorka spawalniczego.

Zapobieganie wtrąceniom metalicznym

Kiedy cząstki elektrody lub metalu nieszlachetnego zostaną uwięzione w spoinie, nazywane są wtrąceniami metalicznymi. Zwykle są one przyczyną nieprawidłowych technik spawania lub zanieczyszczeń.

Powoduje:

- Używanie elektrod lub materiałów podstawowych, które są brudne lub zardzewiałe.

- Jeśli elektroda topi się nieprawidłowo, kropelki metalu mogą zostać uwięzione w spoinie, uniemożliwiając prawidłowe stopienie.

Rozwiązania:

- Przed spawaniem należy dokładnie oczyścić elektrodę i materiał podłoża, aby usunąć wszelkie zanieczyszczenia, takie jak rdza lub olej.

- Stosuj odpowiednie parametry spawania, aby zapewnić stabilny łuk i odpowiednie stopienie metali nieszlachetnych.

- Utrzymuj stały rozmiar łuku i ćwicz właściwą manipulację elektrodą, aby zapobiec błędnemu przenoszeniu kropelek metalu.

#4 Brak fuzji

Poważna wada spawalnicza lub brak wtopienia ma miejsce, gdy metal spoiny nie łączy się prawidłowo z metalem rodzimym lub poprzednim ściegiem spoiny podczas zastosowań wielościegowych. Rezultatem jest słaba spoina, która zagraża integralności konstrukcji.

Identyfikacja braku fuzji

Wykrycie braku wtopienia może być trudne, szczególnie gdy występuje on w wewnętrznych warstwach spoin wielościegowych lub pomiędzy ściegami spoiny a metalem podstawowym pod spodem. Istnieją pewne oznaki tej wady.

- Oględziny: Czasami można zaobserwować brak wtopienia na czubku lub styku ściegów spoiny. Sprawdź, czy nie ma szczelin lub nieregularności w miejscach, gdzie spoina nie łączy się płynnie z metalem podstawowym.

- Badanie nieniszczące (NDT): Techniki takie jak badania ultradźwiękowe, radiograficzne i magnetyczne mogą pomóc w zidentyfikowaniu obszarów, w których nie zachodzi fuzja.

- Wygląd spoiny: Chociaż nie zawsze wskazuje to na brak wtopienia, nieregularny lub niespójny wygląd ściegów spoiny może być wskazówką.

Najlepsze praktyki zapewniające właściwą Fuzję

Aby uzyskać prawidłowe stopienie, należy wziąć pod uwagę technikę spawania, ustawienia sprzętu i przygotowanie. Oto kilka wskazówek, jak zmniejszyć ryzyko niepowodzenia zgrzewania.

- Wspólne przygotowanie: Upewnij się, że spawane powierzchnie są czyste i wolne od zanieczyszczeń. W razie potrzeby należy je także odpowiednio skosować, aby zapewnić dobrą penetrację.

- Odpowiedni dopływ ciepła: Należy stosować prawidłowe parametry spawania, aby zapewnić wystarczającą ilość ciepła do stopienia metali nieszlachetnych i umożliwić odpowiednie wymieszanie jeziorka spawalniczego z materiałami podstawowymi.

- Prawidłowa technika: Stosuj technikę spawania właściwą dla swojej pracy. Obejmuje to kąt elektrody i kierunek ruchu.

- Rozgrzewanie: W niektórych przypadkach wstępne podgrzanie metalu nieszlachetnego poprawia spawalność. Dzieje się tak, ponieważ spowalnia to szybkość chłodzenia i zapewnia więcej czasu na stopienie metalu spoiny z podstawą.

- Czyszczenie pomiędzy przejściami: Usuń wszelkie żużle, tlenki lub zanieczyszczenia, które mogłyby zakłócać topienie.

- Kontroluj temperaturę międzyściegową: Kontrolując temperaturę pomiędzy przejściami, można utrzymać odpowiedni dopływ ciepła, jednocześnie zmniejszając ryzyko wad, takich jak brak stopienia.

- Właściwe użytkowanie sprzętu i materiałów eksploatacyjnych: Skonfiguruj sprzęt spawalniczy i materiały eksploatacyjne.

#5 Niepełna penetracja

Niepełna penetracja ma miejsce podczas spawania, gdy metal spoiny nie penetruje całej grubości złącza, pozostawiając część grani niestopioną.

Niebezpieczeństwa niepełnej penetracji

Złącze z niepełną penetracją będzie miało słaby punkt, co zmniejsza nośność. Wada ta może być niebezpieczna, gdyż nie zawsze jest widoczna podczas oględzin. Podstawowe zagrożenia obejmują:

- Zmniejszona siła: Złącze może nie wytrzymać obciążeń projektowych i przedwcześnie ulec uszkodzeniu.

- Koncentracja stresu: Niestopiony obszar może działać jak karb, który koncentruje naprężenia i ułatwia inicjację pęknięć.

- Drogi korozji: Szczeliny pomiędzy spoinami mogą umożliwić przedostanie się materiałów korozyjnych do konstrukcji i przyspieszyć degradację.

Techniki pełnej penetracji

Aby uzyskać pełną penetrację, należy połączyć odpowiedni projekt złącza z prawidłową techniką spawania i ustawieniami sprzętu. Oto kilka podstawowych technik zapewniających pełną penetrację.

- Wspólny projekt: Stosuj konstrukcje połączeń umożliwiające dostęp do nasady złącza, takie jak kątowniki lub rowki w kształcie litery V, umożliwiające łukowi spawalniczemu dotarcie do podstawy.

- Wspólne przygotowanie: Dokładnie oczyścić złącze, usuwając zanieczyszczenia lub tlenki, które mogłyby uniemożliwić pełną penetrację spoiny w materiał podstawowy.

- Aby mieć pewność, że złącze otrzyma wystarczającą ilość ciepła, dostosuj parametry spawania. Pozwala to na głębszą penetrację metalu spoiny w materiale podstawowym.

- Prawidłowa technika spawania: Tkanie lub manipulowanie łukami może pomóc w równomiernym rozprowadzeniu ciepła i zwiększeniu penetracji. Kąt uchwytu spawalniczego i kierunek spawania są również istotne.

- Paski podkładowe: W niektórych przypadkach taśmy podkładowe umieszczone po drugiej stronie spoiny mogą pomóc w osiągnięciu pełnej penetracji. Robią to poprzez podparcie stopionego jeziorka spawalniczego i zapobieganie wypadaniu spoiny.

- Peering: Ta technika może zmienić profil spoiny i spowodować głębszą penetrację w kolejnych przejściach. Należy jednak używać go ostrożnie, aby zapobiec innym defektom.

- Rozgrzewanie: Podgrzewanie może spowolnić proces chłodzenia, dając metalowi spoiny więcej czasu na penetrację złącza.

- Kontrola temperatury pomiędzy przejściami: Utrzymanie optymalnych warunków w celu osiągnięcia pełnej penetracji jest możliwe poprzez kontrolowanie temperatury pomiędzy przejściami.

- Spawanie sekwencyjne: Stosowanie sekwencji w celu równomiernego rozprowadzenia ciepła w grubszych materiałach pomaga uzyskać stałą penetrację w całym złączu.

Podcięcie #6

Wada spawalnicza z podcięciem występuje, gdy metal spoiny nie wypełnia odpowiednio metalu rodzimego na czubku spoiny. Wada ta może zagrozić integralności konstrukcji, tworząc koncentrację naprężeń, co może prowadzić do przedwczesnego uszkodzenia spoiny.

Rozpoznawanie wad podcięć

Sprawdź spoinę, szukając nieregularności na krawędzi, gdzie metal spoiny styka się z metalem rodzimym. Podcięcie może wyglądać jak ciągły lub przerywany rowek. Częściej występuje w spoinach pachwinowych i czołowych. Istnieje kilka metod naprawy podcięcia.

- Ponowne spawanie: Najpopularniejsza metoda naprawy polega na zeszlifowaniu obszaru w celu usunięcia wady, a następnie ponownym zespawaniu tego obszaru przy użyciu odpowiednich parametrów i techniki, aby zapewnić, że wypełnienie jest wolne od defektów.

- Nagromadzenie spoiny: W niektórych przypadkach można zastosować dodatkowe przejścia spoiny na górze podcięcia, aby wypełnić rowek bez usuwania istniejącego materiału spoiny. Metoda ta jest delikatna i wymaga uważnego monitorowania, aby zapobiec przegrzaniu lub dalszym defektom.

Środki zapobiegawcze

Aby zapobiec podcięciu, należy zwrócić uwagę na technikę spawania, ustawienia sprzętu i przygotowanie materiału. Oto podstawowe środki zapobiegawcze:

- Prawidłowa metoda spawania: Utrzymuj pewny chwyt i kontroluj prędkość spawania, aby zmaksymalizować dystrybucję ciepła. Umożliwi to również odpowiednie osadzenie metalu wypełniającego. Dostosuj kąt palnika, aby zmaksymalizować pokrycie obszaru.

- Ustaw prawidłowe parametry spawania: Wybierz odpowiedni prąd, napięcie i prędkość przesuwu w zależności od grubości i materiału, który spawasz. Zbyt duża prędkość spawania lub zbyt niski prąd mogą powodować powstawanie podcięć.

- Użyj odpowiednich materiałów wypełniających: Wybierz wypełniacz kompatybilny z materiałem bazowym, który topi się i płynie odpowiednio, aby wypełnić spoinę.

- Przygotowanie złącza przed spawaniem: Dokładnie oczyścić miejsce spawania, usuwając wszelkie zanieczyszczenia lub powłoki, które mogłyby zakłócać proces spawania i powodować wady.

- Unikaj nadmiernego ciepła spawania: Wysoki poziom ciepła może powodować topienie metali nieszlachetnych bez odpowiedniego osadzania się spoiwa, co skutkuje podcięciem. Moc cieplną można regulować zmieniając parametry spawania lub stosując techniki pulsacyjne.

#7 Nakładanie się

W spawalnictwie termin zakładka odnosi się do sytuacji, w której metal spoiny rozlewa się na powierzchnię bez odpowiedniego stopienia się z nią. Wada ta może prowadzić do słabego wiązania pomiędzy metalem spoiny a materiałem podstawowym, czego skutkiem są obszary o zmniejszonej wytrzymałości lub zwiększone ryzyko uszkodzenia pod wpływem naprężeń.

Zjawisko nakładania się – identyfikacja i naprawa

Aby zidentyfikować zachodzenie na siebie, sprawdź spoinę i poszukaj obszarów, w których metal spłynął na powierzchnię metalu podstawowego, nie wtapiając się w niego. Taka sytuacja często prowadzi do powstania dziobka lub krawędzi wymagającej odpowiedniego spawania. Nakładanie się można naprawić poprzez:

- Szlifowanie i ponowne spawanie: Najlepszym sposobem naprawienia zakładki jest przeszlifowanie obszaru w celu usunięcia niestopionego metalu i ponowne zespawanie tego obszaru. Pamiętaj, aby sprawdzić prawidłowe połączenie i penetrację.

- Kontrolowane ciepło: W niektórych przypadkach podgrzanie obszaru młotkiem i lekkie uderzenie w zakładkę może ułatwić lepsze stopienie.

Unikanie nakładania się procesów spawania

Zrozumienie przyczyn nakładania się działań i stosowanie najlepszych praktyk w celu zapobiegania tym schorzeniom ma kluczowe znaczenie. Do kluczowych strategii należą:

- Prawidłowa metoda spawania: Utrzymanie równego kąta i odległości podczas używania uchwytu spawalniczego pomoże zapewnić prawidłowe osadzanie się metalu i dystrybucję ciepła.

- Parametry spawania: Dostosowanie prądu spawania, napięcia i prędkości spawania do grubości i rodzaju materiału może pomóc kontrolować zachowanie jeziorka spawalniczego i zapobiegać nadmiernym rozlaniom.

- Wybór odpowiedniego materiału wypełniającego: Możesz zmniejszyć ryzyko nakładania się, wybierając właściwy materiał wypełniający.

- Wspólne przygotowanie: Czyszczenie i przygotowanie powierzchni połączeń przed spawaniem może poprawić jakość spoiny, zapewniając prawidłowe przyleganie metalu spoiny do metalu rodzimego.

- Unikanie nadmiernej prędkości spawania: Spawanie ze zbyt dużą prędkością może skutkować niedostatecznym doprowadzeniem ciepła. Powoduje to, że spoina twardnieje i stapia się przed materiałem podstawowym.

#8 Niedopasowanie spoiny

Niedopasowanie spoiny nazywane jest również niedopasowaniem wysokości. Problem ten pojawia się, gdy spawane części znajdują się na różnych poziomach. Może to zagrozić integralności strukturalnej i estetyce złącza spawanego.

Jak radzić sobie z niedopasowaniem wysokości w spoinach

Niewłaściwe ustawienie, nierówne przygotowanie lub różnice w technice spawania mogą powodować niedopasowanie wysokości spoin. Oto kilka sposobów rozwiązania tych problemów:

- Pomiar i ocena: Użyj precyzyjnych przyrządów pomiarowych, aby określić różnicę wysokości pomiędzy dwiema sekcjami.

- Mielenie i napełnianie: Jeśli niedopasowanie jest niewielkie, można je skorygować, szlifując górną stronę tak, aby pasowała do dolnej. Wypełnienie powstałej szczeliny lub podcięcia będzie wymagane, jeśli wynika to ze szlifowania.

- Aplikacja na ciepło: Kontrolowane ciepło po wyższej stronie umożliwia manipulację mechaniczną.

- Stosowanie płyt wypełniających: Jeśli na powierzchni występują znaczne niedopasowania, przed ostatecznym spawaniem można przyspawać pasek lub płytę wypełniającą do dolnej strony złącza. Dzięki temu wyrównamy powierzchnie. Pracownicy muszą stosować tę technikę, precyzyjnie dopasowując i spawając, aby zapobiec powstawaniu nowych defektów.

Jak zapewnić spójne profile spoin

Cały proces spawania wymaga szczególnej dbałości o szczegóły. Obejmuje to przygotowanie i ostatnie przejście. Skorzystaj z tych strategii, aby zapewnić spójne profile spoin.

- Dokładne przygotowanie: Upewnij się, że krawędzie spawanych materiałów są równomiernie przygotowane.

- Dokładne wyrównanie: Użyj zacisków lub innych elementów mocujących, aby dokładnie ustawić elementy podczas spawania.

- Spójne techniki spawania: Zachowaj spójne techniki, w tym kąt palnika i prędkość spawania.

- Spawanie sekwencyjne: W przypadku dużych lub złożonych konstrukcji spawanych należy stosować sekwencję spawania, która minimalizuje naprężenia szczątkowe i odkształcenia.

#9 Nadmierna penetracja

Podczas spawania może wystąpić nadmierna penetracja, jeśli metal spoiny zostanie wprowadzony zbyt głęboko w materiały podstawowe. Może to prowadzić do wystawania ściegów spoiny na drugą stronę złącza. Chociaż w przypadku solidnych spoin często wymagana jest głęboka penetracja, czasami może to zaszkodzić wyglądowi i integralności.

Ryzyko nadmiernej penetracji

Nadmierna penetracja struktury spoiny może powodować szereg problemów, m.in.:

- Osłabienie materiału podstawowego: Nadmierna penetracja może rozrzedzić materiał bazowy otaczający spoinę. Może to osłabić jego ogólną wytrzymałość, czyniąc go bardziej podatnym na pękanie pod wpływem naprężeń.

- Zwiększona koncentracja stresu: Nierównomierny rozkład metalu spoiny może prowadzić do zwiększonej koncentracji naprężeń w niektórych obszarach, zwłaszcza tam, gdzie wystąpiła nadmierna penetracja. Może to powodować punkty awarii.

- Brak wartości estetycznej: Nadmierna penetracja może być nieestetyczna w przypadku projektów, w których wygląd jest istotny i może wymagać dodatkowej pracy w celu skorygowania.

- Zmniejszona odporność na zmęczenie: Nieregularności spowodowane nadmierną penetracją mogą zwiększać naprężenia i zmniejszać wytrzymałość zmęczeniową złącza spawanego.

Kontrolowanie głębokości penetracji

Spawacze mają kilka możliwości ograniczenia głębokości penetracji, aby uniknąć nadmiernej penetracji.

- Regulacja parametrów spawania: Zmniejsz prąd i napięcie spawania, ponieważ mają one bezpośredni wpływ na głębokość wtopienia.

- Zmień prędkość spawania: Zwiększenie prędkości spawania może zmniejszyć penetrację, ponieważ z czasem dopływ ciepła do materiału maleje.

- Wybierz odpowiedni typ i rozmiar elektrody: Aby kontrolować głębokość, należy używać mniejszych elektrod lub elektrod przeznaczonych do płytkiej penetracji.

- Zmień kąt spawania: Zmiana kąta spawania może zmniejszyć głębokość wtopienia w dowolnym miejscu.

- Stosuj techniki spawania impulsowego: Dla TIG I Spawanie MIG-emużycie prądu przemiennego może pomóc w kontrolowaniu dopływu ciepła, a tym samym głębokości penetracji.

- Wdrożyć rozważania projektowe połączeń przed spawaniem: Można zapobiec nadmiernej penetracji, projektując złącze tak, aby pomieścić odpowiedni wypełniacz.

Odpryski #10

Odpryski to kropelki roztopionego metalu wyrzucane podczas spawania i krzepnące na obrabianych przedmiotach lub pobliskich powierzchniach.

Zrozumienie rozprysków

Odpryski podczas spawania mogą powodować kilka czynników. Obejmują one:

- Złe parametry spawania: Ustawienia wysokiego napięcia lub natężenia prądu mogą powodować nadmierne nagrzewanie się, powodując wyrzucenie większej ilości stopionego metalu.

- Nieprawidłowa mieszanka gazów osłonowych: Rodzaj gazów osłonowych i ich mieszanina odgrywają kluczową rolę w stabilności i powstawaniu łuku. Zbyt dużo CO2 może powodować odpryski na spoinach MIG ze względu na przewodność cieplną i reaktywność.

- Nieodpowiednia prędkość podawania drutu: Nieodpowiednia prędkość podawania drutu może skutkować niestabilnym łukiem i zwiększonymi odpryskami.

- Zanieczyszczone materiały lub końcówki elektrod: Brud, olej na obrabianym przedmiocie lub rdza bądź zanieczyszczenia na elektrodzie mogą powodować odpryski. Zanieczyszczenia te zakłócają równomierny przepływ łuku spawalniczego.

- Kąt lub odległość elektrody: Trzymanie uchwytów spawalniczych lub elektrod pod nieprawidłowym kątem lub w niewłaściwej odległości może spowodować rozpryski.

Wskazówki dotyczące ograniczania rozprysków

Zredukowane odpryski poprawiają wygląd spoiny i skracają czas czyszczenia po spoinie. Oto kilka wskazówek, jak ograniczyć odpryski.

- Zoptymalizuj ustawienia spawania: Zacznij od zalecanych ustawień spawarki w zależności od tego, z czym pracujesz. Aby zminimalizować rozpryski, wyreguluj napięcie i natężenie prądu.

- Użyj odpowiedniej mieszaniny gazów osłonowych: Jeśli podczas stosowania CO2 występuje nadmierne rozpryski, rozważ użycie mieszaniny gazów osłonowych zawierającej wyższą zawartość procentową argonu. Mieszanki na bazie argonu mają zwykle mniej odprysków.

- Dostosuj prędkość podawania drutu: Upewnij się, że prędkość podawania drutu jest zgodna z prądem spawania. Niewłaściwa prędkość może spowodować niestabilny łuk lub zwiększone odpryski.

- Czyszczenie powierzchni: Przed spawaniem dokładnie oczyścić powierzchnię, aby usunąć zanieczyszczenia. Usuń rdzę, brud i olej za pomocą szczotki drucianej lub chemicznego środka czyszczącego.

- Sprawdź i wymień materiały eksploatacyjne: Regularnie sprawdzaj materiały eksploatacyjne, takie jak końcówki i dysze, pod kątem uszkodzeń lub odprysków. Pomoże to utrzymać stabilny łuk.

- Użyj właściwej techniki: Utrzymuj prawidłowy kąt elektrody (zwykle od 10 do 15 stopni).

Zniekształcenie #11

Materiały spawalnicze mogą powodować ich wypaczanie lub zginanie. Może się to zdarzyć podczas procesu spawania lub nawet po nim. Może to mieć znaczący wpływ na ogólną integralność i dokładność wymiarową gotowego produktu.

Dlaczego spoiny odkształcają się

Zniekształcenia wynikają z nierównomiernego rozszerzania się i kurczenia metalu w obszarze spawania i otaczających je metali nieszlachetnych podczas ogrzewania i chłodzenia. Wynika to z kilku czynników:

- Rozszerzalność cieplna: Metal rozszerza się pod wpływem ogrzewania. Szybkie nagrzewanie podczas spawania może powodować miejscową ekspansję. Proces chłodzenia powoduje następnie skurcz. Cykl ten może powodować nierówne naprężenia metalu, co może prowadzić do wypaczenia lub zniekształcenia.

- Typ materiału: Różne materiały wykazują różną przewodność cieplną i współczynniki rozszerzalności. Materiały o wysokiej przewodności cieplnej są bardziej podatne na odkształcenia niż te o niższej temperaturze topnienia i wyższej przewodności cieplnej.

- Technika spawania: Kolejność spoin i metoda spawania znacząco wpływają na poziom odkształceń. Na przykład ciągła spoina po jednej stronie arkusza spowoduje większe odkształcenia niż w przypadku spawu naprzemiennego lub wykonanego w mniejszych segmentach.

- Projekt złącza: Konstrukcja i rozmieszczenie metalu spoiny w złączu może wpływać na pochłanianie ciepła.

- Dopływ ciepła i prędkość spawania: Wysokie prędkości spawania mogą zwiększać naprężenia termiczne i gradienty temperatury.

Techniki minimalizacji zniekształceń

Bardzo ważna jest kontrola ciepła doprowadzonego podczas spawania i zapewnienie równomiernego rozkładu naprężeń. Oto kilka metod, aby to osiągnąć:

- Wspólny projekt: Wdrożenie projektu złącza wymagającego mniejszej ilości metalu spoiny może zmniejszyć dopływ ciepła i odkształcenia.

- Stosowanie spawania przerywanego: Należy stosować krótsze spoiny przerywane zamiast jednej ciągłej, długiej spoiny.

- Rozgrzewanie: Podgrzewanie może zmniejszyć szybkość chłodzenia, zmniejszając gradient temperatury i zmniejszając ryzyko zniekształceń.

- Użyj zacisków i uchwytów spawalniczych: Uchwyty mogą przytrzymywać obrabiane elementy podczas spawania. Przeciwdziałają siłom skurczu i pomagają utrzymać pożądane wyrównanie i wymiary.

- Zaplanuj strategicznie sekwencję spawania: Dobrze zaplanowana sekwencja spawania, która równomiernie rozprowadza ciepło, może zmniejszyć odkształcenia. Asymetryczna sekwencja spawania pomoże zrównoważyć naprężenia w dużych złożeniach.

- Kontroluj prędkość spawania i dopływ ciepła: Możesz kontrolować prędkość spawania, dostosowując napięcie i prędkość spawania, aby uzyskać najlepsze możliwe połączenie. Nowoczesny sprzęt spawalniczy z funkcją spawania impulsowego może zapewnić lepszą kontrolę dopływu ciepła.

- Spawanie wsteczne: Technika ta polega na spawaniu segment po segmencie w kierunku przeciwnym do ogólnego postępu. Może przeciwdziałać siłom zniekształceń.

- Obróbka cieplna po spawaniu: Kontrolowana obróbka cieplna po spawaniu może zmniejszyć naprężenia szczątkowe i ryzyko odkształcenia.

Kontrola

W wielu gałęziach przemysłu zapewnienie integralności i jakości spawów ma kluczowe znaczenie. Jest to szczególnie prawdziwe w przypadku tych, dla których bezpieczeństwo i niezawodność są priorytetem. Kontrole i badania spoin dzielą się na dwie kategorie: badania nieniszczące (NDT) i badania niszczące.

Techniki badań nieniszczących (NDT).

Metoda NDT ocenia właściwości materiału, komponentu lub systemu bez powodowania jakichkolwiek uszkodzeń. Techniki te są niezbędne do kontroli jakości i bieżącej konserwacji, ponieważ umożliwiają kontrolę spoin bez uszkodzenia elementu. Standardowe techniki NDT obejmują:

- Kontrola wizualna: Obejmuje to kontrolę spoiny przy użyciu powiększenia lub gołym okiem w celu wykrycia wad powierzchniowych.

- Badania ultradźwiękowe: UT to metoda wykrywania wad wewnętrznych za pomocą fal dźwiękowych o wysokiej częstotliwości.

- Badania radiograficzne (promienie rentgenowskie i gamma): Technika ta wykorzystuje promienie jonizujące do uchwycenia obrazu na cyfrowym czujniku lub kliszy spoiny. Zdjęcia rentgenowskie wykazują różnice w kontraście ze względu na różnice w gęstości lub grubości materiału.

- Kontrola cząstek magnetycznych: MPI wykrywa nieciągłości powierzchniowe i przypowierzchniowe materiału ferromagnetycznego. Obszar jest namagnesowany i nakładane są cząstki żelaza. Cząsteczki te gromadzą się w miejscach wad, dzięki czemu są widoczne.

- Kontrola penetracyjna cieczy (LPI): Ta metoda jest odpowiednia dla materiałów nieferromagnetycznych i nieporowatych. Polega na nałożeniu na spoinę cieczy o dużej zdolności penetracji powierzchniowej. Po usunięciu nadmiaru płynu nakładany jest wywoływacz w celu uwidocznienia wad.

Kiedy i jak stosować badania niszczące

Metoda badań niszczących mierzy właściwości mechaniczne spoin, w tym ich wytrzymałość na rozciąganie i udarność. Testy te zazwyczaj niszczą lub zmieniają próbkę do tego stopnia, że nie nadaje się ona do ostatecznego użycia. Badania niszczące są niezbędne do opracowania procedur spawania, okresowych audytów jakości produkcji lub analizy awarii. Standardowe badania niszczące obejmują:

Rozciąganie: Test ten ocenia wytrzymałość spoiny poprzez rozciągnięcie spoiny aż do pęknięcia. Rejestruje się maksymalną siłę, jaką spoina może wytrzymać przed zerwaniem, aby określić jej wytrzymałość na rozciąganie.

- Testy zginania: Służą one do określenia wytrzymałości i elastyczności stawu. Badanie polega na zginaniu elementu pod określonym kątem lub do momentu zniszczenia, odsłaniając wszelkie pęknięcia i defekty.

- Test Charpy'ego V: Mierzy udarność. Energię potrzebną do rozbicia karbowanej próbki można zmierzyć.

- Badanie twardości: Testuje odporność na wgniecenia metalu spoiny i stref wpływu ciepła (HAZ). Daje wgląd w wpływ spawania na właściwości materiału.

Niszczące testy

- Opracowując nowe procedury spawania, istotne jest ustalenie parametrów bazowych.

- Okresowe pobieranie próbek wszystkich spoin produkcyjnych zapewnia stałą jakość.

- Aby określić przyczynę awarii komponentu, konieczna jest analiza awarii.

Jak korzystać z testów niszczących:

- Wybierz reprezentatywne próbki identyczne z próbkami produkcyjnymi pod względem materiału i warunków spawania.

- Aby zapewnić spójność i niezawodność, należy przeprowadzać testy według odpowiednich norm i procedur.

- Analizuj wyniki, aby zidentyfikować odchylenia od oczekiwanej wydajności. Konieczne mogą być działania naprawcze.

Naprawa wad spawalniczych

Naprawa wad spawalniczych jest istotnym aspektem spawania, ponieważ zapewnia integralność strukturalną i trwałość połączeń spawanych. Naprawa wad spawalniczych zależy od wagi i rodzaju wady oraz specyficznych wymagań stawianych konstrukcji spawanej.

Naprawa spoin powszechnymi metodami

- Ponowne spawanie i szlifowanie: Wady powierzchniowe, takie jak pęknięcia i podcięcia, można naprawić poprzez ponowne spawanie.

- Naprawa: Łatka naprawcza może być konieczna, jeśli defekty są znaczne lub elementy konstrukcyjne są uszkodzone.

- Obróbka cieplna: Obróbka cieplna po spawaniu (PWHT) może wyeliminować pewne defekty, takie jak naprężenia szczątkowe lub problemy z twardością.

- Śrutowanie: Technika ta zwiększa odporność zmęczeniową spoin i minimalizuje powstawanie pęknięć. Mechaniczna obróbka powierzchni spoiny lub palca powoduje naprężenia ściskające, przeciwdziałające naprężeniom rozciągającym, które prowadzą do pęknięć.

- Wybór metalu wypełniającego: Wybrany spoiwo powinien mieć zgodne właściwości mechaniczne i być odpowiedni dla materiałów podstawowych i metody spawania.

Wyzwania w naprawie spoin

Naprawa defektów spawów może być wyzwaniem. Przy podejmowaniu decyzji o naprawie należy wziąć pod uwagę wpływ naprawy na integralność i działanie. Naprawa spoiny może być wyzwaniem z kilku powodów.

- Właściwości materiału: Ciepło występujące podczas naprawy może mieć wpływ na właściwości mechaniczne materiału, w tym na wytrzymałość i wytrzymałość.

- Dostęp do defektów: W niektórych przypadkach usterka może znajdować się w trudno dostępnym miejscu, co powoduje, że proces naprawy jest skomplikowany i czasochłonny.

- Odkształcenie: Dodatkowe ciepło doprowadzone podczas procesu naprawy może zniekształcić materiały o cienkich przekrojach.

- Zgodność z przepisami i specyfikacjami: Naprawy spawalnicze muszą być zgodne z odpowiednimi przepisami i specyfikacjami. Mogą one nakładać ograniczenia na rodzaje i metody napraw.

Wnioski

Zapobiegając tym powszechnym wadom spawalniczym, możesz zwiększyć wytrzymałość i trwałość spoin oraz udoskonalić swoje umiejętności. Dzięki odpowiedniej wiedzy i praktyce można pokonać każde wyzwanie spawalnicze.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen jest właściwym miejscem. Specjalizujemy się w cięciu laserowym blach, gięciu, wykańczaniu powierzchni i spawaniu blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Więcej zasobów:

Metody badań nieniszczących (NDT). – Źródło: Flyability

Wpływ metod spawania na środowisko – Źródło: Trumpf

Projekt spawania – Źródło: Doradcy spawalniczy

Właściwości metalu spoiny – Źródło: Weldingforless

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.