Producenci często stają przed wyzwaniami związanymi z wytwarzaniem okrągłych lub cylindrycznych części, które wymagają wąskich tolerancji i gładkiego wykończenia. Części takie jak wały, sworznie i elementy gwintowane muszą być dokładnie dopasowane, obracać się płynnie i pracować niezawodnie pod obciążeniem. Nawet niewielkie błędy w projekcie lub obróbce mogą powodować niewyważenie, wibracje lub przedwczesne zużycie podczas użytkowania.

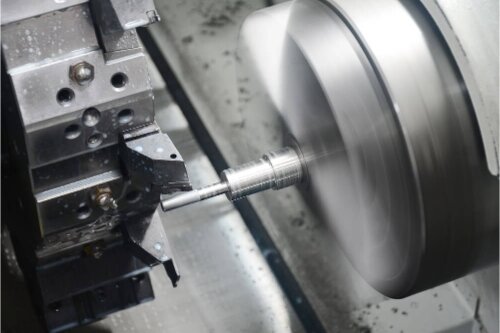

Toczenie na tokarce to skuteczny sposób na osiągnięcie precyzji i powtarzalności. W tym procesie maszyna obraca materiał wokół centralnej osi, podczas gdy narzędzie tnące nadaje mu kształt. Metoda ta pozwala na uzyskanie dokładnych średnic i gładkich powierzchni w jednej ciągłej operacji.

W tym artykule wyjaśniono, jak działają tokarki, jakie operacje mogą wykonywać i dlaczego są idealne do części o cechach cylindrycznych. Zobaczmy, jak ten proces kształtuje niezawodne części dla różnych potrzeb produkcyjnych.

Co to jest tokarka?

Tokarka to maszyna, która kształtuje materiał poprzez obracanie obrabianego przedmiotu, podczas gdy stałe narzędzie tnące usuwa materiał. Głównym celem jest formowanie gładkich, równych i idealnie okrągłych kształtów wokół centralnej osi. Proces ten jest idealny do tworzenia części takich jak wały, rury i tuleje z dużą precyzją.

Gdy obrabiany przedmiot obraca się, narzędzie tnące porusza się wzdłuż jego długości lub w poprzek jego średnicy. Prędkość, posuw i pozycja narzędzia są regulowane w zależności od materiału i pożądanego rezultatu. Razem ustawienia te kontrolują ostateczny rozmiar części i wykończenie powierzchni.

Rodzaje tokarek stosowanych w nowoczesnej produkcji

Różne typy tokarek odpowiadają różnym potrzebom produkcyjnym. Każdy typ oferuje swoje zalety w zależności od wymaganej dokładności, złożoności i wielkości produkcji.

- Tokarka ręczna: Używane głównie w małych warsztatach i do prototypów. Operatorzy ręcznie kontrolują głębokość cięcia, prędkość i posuw. Jest to doskonały wybór w przypadku jednorazowych części lub krótkich serii produkcyjnych, w których kluczowa jest elastyczność.

- Tokarka rewolwerowa: Wyposażony w obrotową głowicę, która mieści kilka narzędzi jednocześnie. Taka konfiguracja umożliwia szybką wymianę narzędzi i oszczędza czas między operacjami. Dobrze nadaje się do produkcji na średnią skalę, która wymaga powtarzających się etapów obróbki.

- Tokarka CNC: Sterowane za pomocą programów komputerowych tokarki CNC mogą wykonywać skomplikowane cięcia automatycznie i z dużą dokładnością. Inżynierowie mogą ustawić dokładne ścieżki narzędzi i prędkości, aby uzyskać powtarzalne, dokładne wyniki. Są one szeroko stosowane w branżach takich jak lotnicza, medyczna i motoryzacyjna.

- Tokarka automatyczna (typu szwajcarskiego): Zaprojektowany do produkcji dużych ilości małych, szczegółowych części. Może wykonywać wiele operacji jednocześnie, zachowując doskonałą precyzję. Ten typ jest idealny do cienkich, długich lub skomplikowanych elementów, które wymagają drobnych szczegółów i dokładności.

Kluczowe podzespoły tokarki

Tokarka działa w oparciu o kilka głównych komponentów, które współpracują ze sobą w celu uzyskania precyzyjnych cięć.

- Wrzeciono: Oś obrotowa, która utrzymuje i obraca obrabiany przedmiot. Zapewnia moc, która napędza cały proces cięcia.

- Cmokanie: Urządzenie, które chwyta i centruje materiał. Utrzymuje obrabiany przedmiot stabilnie i bezpiecznie podczas pracy maszyny.

- Wózek: Ruchoma część, która przenosi narzędzie tnące wzdłuż powierzchni przedmiotu obrabianego. Kontroluje szybkość i kierunek ruchu narzędzia.

- Narzędzie Post: Zamontowany na wózku, utrzymuje narzędzia tnące i umożliwia szybką zmianę lub regulację kąta dla różnych cięć.

- Konik: Umieszczony na przeciwległym końcu wrzeciona, podtrzymuje długie lub smukłe elementy obrabiane. Może również pomieścić narzędzia, takie jak wiertła lub rozwiertaki do dodatkowych etapów obróbki.

Dlaczego toczenie jest idealnym rozwiązaniem dla elementów cylindrycznych?

Toczenie to metoda produkcji części obracających się wokół centralnej osi. Zapewnia wysoką precyzję, gładkie wykończenie i spójne wymiary - kluczowe cechy dla komponentów wymagających idealnej symetrii.

Symetria obrotowa i usuwanie materiału

Toczenie działa najlepiej w przypadku okrągłych lub cylindrycznych części, ponieważ obrabiany przedmiot obraca się, podczas gdy nieruchome narzędzie tnące usuwa materiał. Ruch ten pozwala narzędziu na równomierny kontakt z powierzchnią, usuwając cienkie warstwy w kontrolowany sposób.

Jest to wydajny proces wytwarzania wałów, prętów, tulei i części gwintowanych. Toczenie sprawia, że część jest idealnie koncentryczna, co oznacza, że każdy element ma tę samą oś środkową. Ma to zasadnicze znaczenie dla równowagi mechanicznej i płynnej pracy. Zmniejsza również straty materiału, ponieważ narzędzie usuwa tylko to, co jest niezbędne do osiągnięcia ostatecznych wymiarów.

Osiąganie wąskich tolerancji

Tokarki są znane ze swojej zdolności do utrzymywania precyzyjnych średnic i tworzenia precyzyjnych wykończeń powierzchni. Dostosowując prędkość wrzeciona, posuw i pozycję narzędzia, operatorzy mogą osiągnąć tolerancje w zakresie kilku mikronów. Stały obrót zapewnia, że każde przejście narzędzia tnie materiał równomiernie.

Ten poziom kontroli ma kluczowe znaczenie w przypadku części takich jak łożyska, sprzęgła i tłoki, gdzie nawet niewielkie błędy mogą mieć wpływ na wydajność. Tokarki CNC idą o krok dalej, automatyzując ruchy z cyfrową precyzją. Eliminują ryzyko błędu ludzkiego, wytwarzając gładkie, dokładne części, które spełniają surowe standardy inżynieryjne.

Wysoka powtarzalność dla produkcji seryjnej

Tokarki CNC oferują doskonałą powtarzalność dla dużych serii produkcyjnych. Po zaprogramowaniu podążają tą samą ścieżką ruchu dla każdego przedmiotu obrabianego, zapewniając, że każda część jest zgodna z tymi samymi specyfikacjami.

Taka spójność oszczędza czas podczas kontroli i zmniejsza ryzyko wystąpienia usterek. Zautomatyzowane zmieniacze narzędzi i systemy monitorowania pomagają utrzymać wydajność poprzez wczesne wykrywanie zużycia narzędzi. Dla producentów oznacza to szybszą produkcję, mniej przerw i niezawodną jakość w każdej partii.

Rodzaje operacji tokarskich

Toczenie jest wszechstronnym procesem, który obsługuje kilka operacji obróbki skrawaniem. Każda z nich kształtuje obrabiany przedmiot w określony sposób, aby osiągnąć pożądany rozmiar, formę i jakość powierzchni.

Obrót do przodu i na wprost

Fazowanie tworzy gładką, płaską powierzchnię na końcu przedmiotu obrabianego. Narzędzie tnące przesuwa się od zewnętrznej krawędzi w kierunku środka, podczas gdy część się obraca. Przygotowuje to powierzchnię do późniejszych etapów, takich jak wiercenie, gwintowanie lub montaż. Zapewnia również, że koniec części jest kwadratowy i równy.

Prosty skręt zmniejsza średnicę przedmiotu obrabianego na całej jego długości. Narzędzie przesuwa się równolegle do osi obrotu, równomiernie usuwając warstwy, tworząc gładki i jednolity cylinder. Ta operacja definiuje główny korpus części i zapewnia wymiar odniesienia dla dalszej obróbki.

Toczenie stożkowe i toczenie konturowe

Toczenie stożkowe tworzy stopniową zmianę średnicy wzdłuż długości części. Można to zrobić poprzez regulację kąta narzędzia lub przesunięcie konika. Jest ona powszechnie stosowana do produkcji wałów, stożków i łączników, które wymagają płynnego przejścia między różnymi średnicami.

Toczenie konturowe kształtów, zakrzywionych lub nieregularnych profili zamiast linii prostych. Tokarki CNC radzą sobie z tym zadaniem najlepiej, ponieważ precyzyjnie podążają zaprogramowanymi ścieżkami narzędzia. Operacja ta jest często stosowana w przypadku części o dekoracyjnych lub funkcjonalnych kształtach, takich jak gałki, uchwyty lub precyzyjne okucia.

Rowkowanie, gwintowanie i odcinanie

Rowkowanie wycina wąskie kanały na powierzchni obrabianego przedmiotu. Rowki te mogą służyć jako gniazda dla o-ringów, zacisków mocujących lub pierścieni osadczych stosowanych w zespołach mechanicznych.

Gwintowanie tworzy spiralne rowki wzdłuż zewnętrznej lub wewnętrznej powierzchni w celu utworzenia gwintu. Proces ten zależy od dokładnej synchronizacji między obrotami wrzeciona a ruchem narzędzia. Sterowanie CNC sprawia, że operacja ta jest precyzyjna i spójna we wszystkich partiach.

Odcinanie, znane również jako odcinanie, oddziela gotową część od pozostałego materiału. Cienkie narzędzie tnące przesuwa się prosto do obracającego się przedmiotu obrabianego, aż do odłączenia części. Zwykle jest to ostatni etap procesu, pozostawiający czystą krawędź gotową do montażu lub dalszego wykończenia.

Technologia tokarek CNC w nowoczesnej produkcji

Nowoczesna produkcja zależy od technologii tokarek CNC zapewniających precyzję, szybkość i stałą jakość. Maszyny te łączą cyfrowe sterowanie z mechaniczną dokładnością, tworząc złożone części w sposób wydajny i niezawodny.

Integracja systemów CAD/CAM

Tokarki CNC łączą się bezpośrednio z systemami CAD i CAM. Inżynierowie projektują część na komputerze i przekształcają ją w kod nadający się do odczytu maszynowego. Proces ten eliminuje błędy ręcznej konfiguracji i zapewnia dokładne dopasowanie ścieżki narzędzia do projektu.

Gdy potrzebne są aktualizacje projektu, inżynierowie mogą łatwo dostosować ustawienia, takie jak prędkość posuwu, pozycja narzędzia lub głębokość skrawania w oprogramowaniu. Ten cyfrowy przepływ pracy skraca czas konfiguracji, poprawia dokładność i skraca całkowity czas realizacji. Jest to szczególnie pomocne w przypadku prototypów i niestandardowych zadań, które często wymagają szybkich zmian.

Obróbka wieloosiowa i narzędzia na żywo

Zaawansowane tokarki CNC są obecnie wyposażone w funkcję ruchu wieloosiowego, umożliwiającą ruch narzędzia tnącego w kilku kierunkach poza standardowymi osiami X i Z. Umożliwia to tworzenie złożonych kształtów - takich jak krzywe, kąty i podcięcia - bez konieczności demontażu i zmiany położenia części.

Oprzyrządowanie pod napięciem jeszcze bardziej zwiększa elastyczność. Umożliwia tokarce wykonywanie dodatkowych operacji, takich jak wiercenie, frezowanie lub gwintowanie, podczas gdy obrabiany przedmiot pozostaje nieruchomy. Zmniejsza to liczbę zmian ustawień, poprawia osiowanie i oszczędza czas.

Automatyzacja i inteligentna produkcja

Automatyzacja przekształciła tokarki CNC w inteligentne, samoobsługowe systemy. Roboty mogą automatycznie ładować i rozładowywać materiały, utrzymując maszyny w ruchu przy niewielkim zaangażowaniu operatora. Taka konfiguracja zapewnia ciągłość produkcji i spójne wyniki, zwłaszcza w przypadku dużych zamówień.

Systemy monitorowania narzędzi wykrywają zużycie i automatycznie dostosowują warunki skrawania w celu utrzymania dokładności. Cyfrowe czujniki wysyłają dane o wydajności do operatorów, umożliwiając konserwację zapobiegawczą przed wystąpieniem problemów. Technologie te stanowią podstawę inteligentnej produkcji.

Uwagi projektowe dotyczące części toczonych na tokarce

Projektowanie części do toczenia wymaga przemyślanego planowania. Nawet niewielkie wybory projektowe mogą mieć wpływ na koszty, precyzję i łatwość produkcji.

Wybór odpowiednich geometrii

Toczenie na tokarce jest najbardziej efektywne w przypadku okrągłych i symetrycznych kształtów. Konstrukcja powinna być prosta i wyśrodkowana wzdłuż osi obrotu. Płynne przejścia między średnicami pomagają zmniejszyć naprężenia narzędzia i poprawić stabilność podczas cięcia.

Dodanie zaokrągleń lub zaokrąglonych krawędzi zmniejsza naprężenia materiału i zapewnia czystsze wykończenie. Gwinty, rowki i otwory powinny mieć standardowe wymiary, aby można było używać standardowych narzędzi. Należy unikać cienkich ścianek lub głębokich nacięć, które mogą powodować wibracje lub odkształcenia.

Ustalanie realistycznych tolerancji

Wąskie tolerancje poprawiają precyzję, ale także wydłużają czas obróbki i zwiększają koszty. Niezwykle dokładne części wymagają wolniejszych prędkości i większej liczby etapów kontroli. Projektanci powinni wybierać poziomy tolerancji, które spełniają funkcję części bez nadmiernego komplikowania produkcji.

Na przykład krytyczne pasowania - takie jak między wałami i łożyskami - mogą wymagać precyzji na poziomie mikrometrów. Jednak powierzchnie bezstykowe mogą mieć luźniejsze limity. Wczesne omówienie wymagań dotyczących tolerancji z mechanikami pomaga osiągnąć właściwą równowagę między wydajnością a kosztami. Takie podejście pozwala uniknąć niepotrzebnych przeróbek i zachować praktyczność produkcji.

Kompatybilność materiałów i narzędzi

Wybór materiału wpływa zarówno na wydajność obróbki, jak i trwałość narzędzia. Twarde metale, takie jak stal nierdzewna i tytan, wymagają mocnych, odpornych na zużycie narzędzi skrawających, często pokrytych węglikiem spiekanym lub ceramiką. Bardziej miękkie materiały, takie jak aluminium lub mosiądz, pozwalają na szybszą obróbkę, ale mogą wymagać ostrzejszych narzędzi, aby zapobiec powstawaniu śladów na powierzchni lub rozdarciom.

Wytwarzanie ciepła jest kolejnym kluczowym czynnikiem. Niektóre materiały wytwarzają wysokie temperatury skrawania, co może powodować zużycie narzędzia lub niewielkie zmiany wymiarów. Zastosowanie odpowiedniego kształtu narzędzia, chłodziwa i prędkości skrawania pomaga kontrolować ciepło i zachować spójność.

Często zadawane pytania

Jakie rodzaje części najlepiej nadają się do obróbki tokarskiej?

Obróbka tokarska jest najlepsza dla części o symetrii obrotowej. Typowe przykłady obejmują wały, pręty, tuleje, przekładki, koła pasowe i części gwintowane. Każdy element obracający się wokół centralnej osi może być efektywnie wykonany na tokarce.

Czy za pomocą toczenia CNC można wykonywać skomplikowane kształty?

Tak. Tokarki CNC z wieloosiowym sterowaniem i narzędziami na żywo mogą wytwarzać szczegółowe i złożone kształty, takie jak stożki, kontury, rowki i gwinty. Dzięki precyzyjnemu programowaniu cyfrowemu toczenie CNC łączy w sobie kilka procesów, takich jak wiercenie, frezowanie i dłutowanie, w jednej konfiguracji.

Jakie poziomy tolerancji można osiągnąć podczas obróbki tokarskiej?

Nowoczesne tokarki CNC mogą osiągać tolerancje tak wąskie, jak ±0,005 mm (±0,0002 cala) dla komponentów o wysokiej precyzji. Rzeczywista tolerancja zależy od stanu maszyny, rodzaju materiału i konfiguracji narzędzi. Tokarki ręczne zazwyczaj utrzymują nieco szersze tolerancje, około ±0,02 mm (±0,001 cala).

Czym różni się wykończenie powierzchni między toczeniem a szlifowaniem?

Toczenie zapewnia gładkie wykończenie odpowiednie do większości zastosowań mechanicznych i przemysłowych, z typową chropowatością między Ra 1,6-3,2 µm. Szlifowanie, z drugiej strony, usuwa materiał za pomocą tarcz ściernych i osiąga drobniejsze wykończenia, osiągając wartości Ra tak niskie, jak 0,2 µm.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.