Stal narzędziowa jest często jednym z najtwardszych materiałów stosowanych przez inżynierów. Jej twardość może szybko zużywać narzędzia skrawające, spowalniać obróbkę i zwiększać koszty, jeśli jest niewłaściwie obsługiwana. Obróbka narzędzi stalowych nie jest jednak niemożliwa. Dzięki odpowiedniej konfiguracji i technikom, staje się ona znacznie łatwiejsza w zarządzaniu. Projekty mogą być realizowane zgodnie z harmonogramem, a części mogą spełniać wymaganą jakość.

W tym poście przyjrzymy się temu, jak stal narzędziowa zachowuje się podczas obróbki, dlaczego ma to znaczenie dla produkcji i jakie najlepsze praktyki stosują profesjonaliści, aby uzyskać wiarygodne wyniki.

Czym jest obróbka stali narzędziowej?

Obróbka stali narzędziowej oznacza cięcie, wiercenie lub kształtowanie stali narzędziowej w określoną część. Można to zrobić za pomocą maszyn CNC lub ręcznie. Stal narzędziowa to stal węglowa i stopowa, która jest bardzo twarda i odporna na zużycie. Może również zachować ostrą krawędź. Typowe gatunki obejmują D2, O1, A2 i M2.

Ponieważ stal narzędziowa jest twardsza niż większość metali, jej obróbka nie jest prosta. Narzędzia tnące zużywają się szybciej, a ciepło szybko się nagrzewa. Aby ograniczyć te problemy, operatorzy stosują narzędzia z węglików spiekanych lub powlekane. Dostosowują prędkości posuwu i prędkości wrzeciona, aby zarządzać ciepłem i zmniejszyć tarcie.

Rodzaje stali narzędziowej

Stale narzędziowe są wybierane w zależności od zadania, jakie mają wykonać. Każdy gatunek ma swoją mieszankę wytrzymałości, ciągliwości, odporności na zużycie i łatwości obróbki. Poniżej znajdują się najpopularniejsze gatunki i ich zastosowania.

Stal narzędziowa D2

D2 to hartowana powietrzem stal o wysokiej zawartości węgla i chromu. Charakteryzuje się doskonałą odpornością na zużycie i długo zachowuje ostrą krawędź, dzięki czemu nadaje się do matryc, ostrzy nożyc i stempli. Obróbka stali D2 jest jednak trudna ze względu na jej twardość. Wymaga wolniejszych prędkości skrawania i stabilnych ustawień.

Stal narzędziowa A2

A2 jest również stalą utwardzaną powietrzem. Zapewnia dobrą równowagę między wytrzymałością a odpornością na zużycie. W porównaniu do D2, jest łatwiejsza w obróbce i bardziej stabilna podczas obróbki cieplnej. A2 jest często używana do formowania narzędzi, sprawdzianów i noży.

Stal narzędziowa S7

Stal S7 jest znana jako odporna na uderzenia stal narzędziowa. Charakteryzuje się bardzo wysoką udarnością i umiarkowaną odpornością na zużycie, dzięki czemu idealnie nadaje się do dłut, stempli i narzędzi, które muszą wytrzymywać silne uderzenia. Maszyny S7 są łatwiejsze w użyciu niż maszyny D2 i mogą być poddawane obróbce cieplnej do wyższych poziomów twardości bez utraty wytrzymałości.

Stal narzędziowa O1

O1 to hartowana w oleju stal narzędziowa ceniona za stabilny rozmiar podczas hartowania. Jest łatwiejsza w obróbce niż większość innych stali narzędziowych, dlatego jest często wybierana przez początkujących. O1 jest szeroko stosowana do produkcji matryc, form i części precyzyjnych.

Stal narzędziowa M2

M2 to stal szybkotnąca, która zachowuje twardość nawet w wysokich temperaturach, dlatego jest stosowana do produkcji narzędzi skrawających, takich jak wiertła, frezy palcowe i gwintowniki. M2 jest jednak trudna w obróbce i zwykle wymaga narzędzi z powlekanego węglika spiekanego lub szlifowanie gdy wymagana jest wysoka dokładność.

Stal narzędziowa A3

A3 jest mniej popularny, ale nadal używany w ogólnych zastosowaniach. Oferuje dobrą skrawalność i przyzwoitą odporność na zużycie. A3 jest często wybierany do narzędzi, które wymagają umiarkowanej twardości i wytrzymałości, takich jak stemple i matryce do miękkich materiałów.

Właściwości materiału wpływające na obróbkę

Stal narzędziowa jest mocna i trwała, ale te cechy utrudniają jej obróbkę. Twardość, wytrzymałość i odporność na zużycie wpływają na wydajność narzędzi skrawających. Poniżej przedstawiamy główne właściwości, które wpływają na obróbkę skrawaniem.

Twardość i wytrzymałość

Stal narzędziowa jest bardzo twarda, co pozwala jej na dłuższą żywotność podczas cięcia i formowania narzędzi. Jednak wysoka twardość powoduje również szybsze zużycie narzędzi skrawających. Aby obrabiać stal narzędziową, frezy muszą być mocniejsze niż obrabiany przedmiot. Z tego powodu często stosuje się narzędzia z węglików spiekanych.

Twardość to zdolność stali do pochłaniania energii bez pękania. Twardy gatunek stali narzędziowej jest odporny na pękanie lub odpryskiwanie, co utrudnia cięcie. Wybierając odpowiednią stal narzędziową, operatorzy obrabiarek muszą zrównoważyć twardość i wytrzymałość.

Odporność na zużycie i przewodność cieplna

Stal narzędziowa jest bardzo odporna na zużycie, dlatego tak skutecznie sprawdza się w stemplach, matrycach i narzędziach tnących, które są narażone na ciągłe tarcie. Ta sama właściwość sprawia jednak, że obróbka jest wolniejsza i bardziej wymagająca. Krawędzie tnące zużywają się szybciej, co oznacza częstszą wymianę narzędzi i wyższe koszty.

Kolejnym wyzwaniem jest słaba przewodność cieplna. Ciepło pozostaje w strefie cięcia, zamiast rozprzestrzeniać się w materiale. Powoduje to, że krawędź tnąca szybko mięknie i tępi się. Chłodziwo, wolniejsze prędkości i odpowiednie prędkości posuwu pomagają kontrolować ciepło i wydłużają żywotność narzędzia.

Obróbka cieplna i jej wpływ na skrawalność

Większość stali narzędziowych to poddany obróbce cieplnej w celu zwiększenia twardości i odporności na zużycie. Jednak po utwardzeniu stają się one znacznie trudniejsze w obróbce. Stale wstępnie hartowane wymagają mocnych narzędzi skrawających i ścisłej kontroli parametrów obróbki.

Niektóre warsztaty wolą obrabiać stal narzędziową w stanie wyżarzonym (zmiękczonym) i hartować ją później. Zmniejsza to zużycie narzędzi i skraca czas cyklu. Toczenie na twardo lub szlifowanie jest często stosowane po obróbce cieplnej w przypadku bardzo precyzyjnych prac. W obu przypadkach proces obróbki cieplnej znacząco wpływa na sposób cięcia i wykańczania stali narzędziowej.

Uwagi dotyczące obróbki wstępnej

Obróbka stali narzędziowej jest łatwiejsza, gdy przed rozpoczęciem cięcia zostaną podjęte odpowiednie kroki. Dobre przygotowanie zmniejsza zużycie narzędzi, poprawia dokładność i zapobiega marnowaniu czasu.

Wybór odpowiedniego gatunku stali narzędziowej

Różne gatunki służą różnym celom. Gatunki takie jak D2 lub M2 są często wybierane ze względu na wysoką odporność na zużycie. Jeśli część będzie narażona na silne uderzenia, lepszym wyborem będzie S7. Gdy priorytetem jest skrawalność, często stosuje się O1 lub A2.

Ważne jest również zaplanowanie obróbki cieplnej. Niektóre projekty wymagają stali, która łatwo poddaje się obróbce w stanie wyżarzonym, podczas gdy inne wymagają stali, która pozostaje stabilna podczas hartowania. Wybór odpowiedniego gatunku oznacza uwzględnienie funkcji części i ograniczeń obróbczych warsztatu.

Przygotowanie przedmiotu obrabianego

Materiał wyjściowy powinien być czysty, płaski i prawidłowo zwymiarowany. Szorstkie krawędzie i zgorzelina powierzchni powinny zostać usunięte przed obróbką. Zapobiega to uszkodzeniu narzędzia i zapewnia gładsze cięcie.

Jeśli materiał jest wypaczony lub nierówny, nacisk mocowania może go wygiąć podczas obróbki, powodując błędy w końcowej części. Należy dokładnie sprawdzić materiał przed jego ustawieniem. W przypadku zadań wieloetapowych, oznaczenie krawędzi referencyjnych pomaga zachować spójność orientacji.

Odprężanie i obróbka cieplna przed obróbką skrawaniem

Stal narzędziowa często przenosi naprężenia wewnętrzne powstałe w wyniku walcowania lub wcześniejszej obróbki. Naprężenia te mogą powodować przesuwanie się części podczas cięcia. Obróbka cieplna zmniejszająca naprężenia pomaga zredukować ten problem.

Obróbka ta odbywa się w niższych temperaturach niż hartowanie. Sprawia, że stal jest bardziej stabilna bez utraty wytrzymałości. W przypadku niektórych gatunków, obróbka po wyżarzanie jest najlepszym rozwiązaniem. Część może być następnie hartowana i wykańczana na wymiar. Taka sekwencja zmniejsza zniekształcenia i sprawia, że proces jest bardziej przewidywalny.

Wybór narzędzi skrawających do stali narzędziowej

Wybrane narzędzie skrawające ma duży wpływ na obróbkę stali narzędziowej. Wpływa na żywotność narzędzia, wykończenie powierzchni i ogólną wydajność. Zastosowanie odpowiedniego narzędzia pozwala uniknąć przestojów i obniżyć koszty.

Narzędzia z węglików spiekanych

Narzędzia z węglików spiekanych są standardem w obróbce narzędzi stalowych. Pozostają ostre dłużej niż inne typy narzędzi i mogą pracować z wyższymi prędkościami skrawania, co czyni je najlepszą opcją do hartowanej stali narzędziowej i zadań o dużej objętości.

Ponieważ węglik spiekany jest kruchy, wymaga sztywnych ustawień z minimalnymi wibracjami. Niezbędna jest stabilna maszyna i mocne mocowanie. Chłodziwo jest również ważne; pomaga kontrolować ciepło i wydłuża żywotność narzędzia.

Narzędzia ze stali szybkotnącej

Narzędzia ze stali szybkotnącej (HSS) są tańsze i twardsze niż narzędzia z węglików spiekanych. Mogą wytrzymać duże obciążenia bez złamania, co czyni je przydatnymi do obróbki ręcznej, krótkich serii lub obróbki zgrubnej bardziej miękkiej, wyżarzonej stali narzędziowej.

Wadą jest krótsza żywotność narzędzia. HSS nie dorównuje szybkości skrawania i trwałości węglików spiekanych, zwłaszcza w przypadku obróbki stali hartowanej. Najlepiej sprawdza się, gdy precyzja nie jest krytyczna lub priorytetem są niskie koszty.

Narzędzia powlekane i ich zalety

Powłoki narzędzi dodają kolejną warstwę wydajności. Typowe powłoki obejmują azotek tytanu (TiN), węgloazotek tytanu (TiCN) i azotek tytanu aluminium (AlTiN).

Powłoki te zmniejszają tarcie, są odporne na ciepło i zwiększają odporność na zużycie. Dzięki nim narzędzia tną płynniej, są trwalsze i zapewniają lepsze wykończenie powierzchni. Powlekane narzędzia z węglików spiekanych są często najskuteczniejszym wyborem w przypadku twardych stali narzędziowych. Rodzaj powłoki powinien być dopasowany do prędkości skrawania, materiału narzędzia i stosowanego chłodziwa.

Zalety obróbki stali narzędziowej

Obróbka stali narzędziowej przynosi szereg korzyści, które pomagają producentom tworzyć niezawodne, trwałe komponenty. Odpowiednia konfiguracja zapewnia zarówno wytrzymałość, jak i dokładność w jednym procesie.

Trwałość

Części ze stali narzędziowej mają długą żywotność. Po obróbce mechanicznej i cieplnej są odporne na zużycie, uderzenia i odkształcenia. Dzięki temu idealnie nadają się do matryc, narzędzi tnących i form, które pracują przez tysiące cykli bez awarii. Obróbka skrawaniem wydobywa tę trwałość, kształtując części w taki sposób, aby wytrzymywały intensywne użytkowanie.

Precyzja

Stal narzędziowa zachowuje wąskie tolerancje. Przy prawidłowej obróbce zapewnia czyste, dokładne wymiary. Ma to kluczowe znaczenie w przypadku części takich jak stemple, narzędzia formujące i przyrządy, które wymagają dokładnego dopasowania. Stabilne zachowanie materiału pomaga zapobiegać przesunięciom lub zniekształceniom podczas obróbki, co prowadzi do spójnych wyników.

Wszechstronność

Stal narzędziowa występuje w wielu gatunkach, a każdy z nich charakteryzuje się wyjątkowymi właściwościami. Niezależnie od tego, czy praca wymaga twardości, wytrzymałości czy odporności na temperaturę, istnieje odpowiedni gatunek. To sprawia, że stal narzędziowa jest dobrym wyborem w wielu branżach - od motoryzacyjnej, przez lotniczą, po produkcję form.

Dobra skrawalność

Niektóre stale narzędziowe, takie jak O1 i A2, oferują przyzwoitą skrawalność. Po wyżarzeniu tną gładko i umożliwiają szybką obróbkę zgrubną. Inne mogą wymagać więcej wysiłku, ale nawet hartowana stal może być precyzyjnie obrabiana przy użyciu odpowiednich narzędzi i posuwów. Dobra skrawalność skraca czas cyklu i obniża koszty narzędzi.

Przemysłowe zastosowania obrabianej stali narzędziowej

Stal narzędziowa jest stosowana w branżach wymagających wysokiej wytrzymałości, odporności na zużycie i dokładności. Jej wydajność pod obciążeniem sprawia, że jest to materiał godny zaufania w wielu sektorach.

Lotnictwo i kosmonautyka

W przemyśle lotniczym stal narzędziowa wykorzystywana jest do produkcji przyrządów, uchwytów i oprzyrządowania formującego. Części te muszą zachować dokładność podczas operacji wymagających użycia dużej siły. Stal narzędziowa dobrze zachowuje swój kształt i rozmiar, nawet pod wpływem powtarzających się naprężeń. Jest również stosowana w szybkich narzędziach tnących do komponentów lotniczych.

Motoryzacja

Części samochodowe muszą być odporne na zużycie, uderzenia i wysoką temperaturę. Stal narzędziowa jest często używana do produkcji matryc i stempli oraz do formowania narzędzi do paneli karoserii i części układu napędowego. Narzędzia te muszą działać szybko i pozostawać ostre w długich cyklach produkcyjnych, a obrabiana stal narzędziowa zapewnia taką wydajność.

Produkcja form i matryc

Jest to jedno z największych zastosowań stali narzędziowej. Formy wtryskowe, formy do odlewania ciśnieniowego i matryce do kucia opierają się na stali narzędziowej, która wytrzymuje ciepło, ciśnienie i ścieranie. Gatunki takie jak H13, D2 i P20 są tutaj powszechne. Obrabiane powierzchnie muszą być gładkie i precyzyjne, aby formy działały prawidłowo.

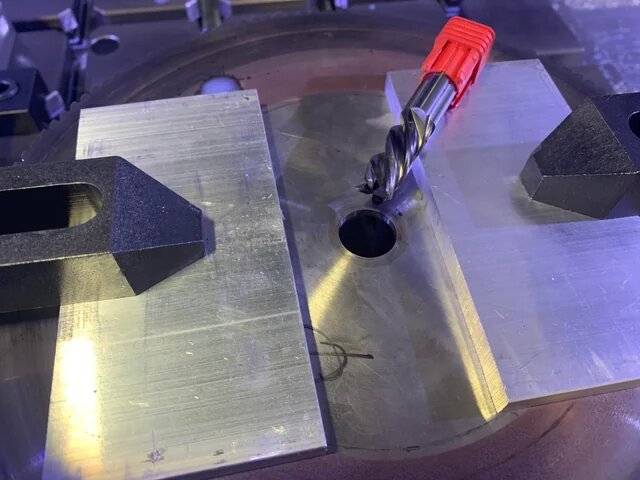

Narzędzia tnące

Wiertła, frezy palcowe, przeciągacze i rozwiertaki są często wykonane ze stali narzędziowej. Stal szybkotnąca (taka jak M2) umożliwia tym narzędziom cięcie nawet w wysokiej temperaturze. Obróbka tych narzędzi wymaga precyzji i starannej kontroli temperatury. Dobrze obrobione narzędzie tnące może trwać dłużej i działać lepiej pod obciążeniem.

Najlepsze praktyki obróbki stali narzędziowej

Obróbka stali narzędziowej jest wymagająca, ale odpowiednie nawyki sprawiają, że jest ona łatwiejsza do opanowania. Koncentrując się na stanie narzędzia, kontroli ciepła i prędkości skrawania, operatorzy mogą poprawić dokładność, jakość powierzchni i żywotność narzędzia.

Używaj ostrych narzędzi

Każde zadanie należy rozpoczynać z ostrymi krawędziami tnącymi. Tępe narzędzie powoduje większe tarcie, wytwarza ciepło i szybko się zużywa. Może również pozostawiać słabe wykończenia i powodować błędy wymiarowe. Ostre narzędzia tną płynniej, zmniejszając siłę działającą na maszynę i obrabiany przedmiot.

Regularnie sprawdzaj narzędzia podczas obróbki. Należy je wymienić lub przeszlifować, zanim ulegną znacznemu zużyciu. W przypadku części o wysokiej precyzji nawet niewielkie zużycie narzędzia może spowodować naruszenie tolerancji.

Kontrola ciepła

Stal narzędziowa zatrzymuje ciepło na krawędzi skrawającej, zamiast rozprowadzać je po całej części. To sprawia, że kontrola ciepła jest jednym z największych wyzwań. Chłodziwo lub nadmuch powietrza pomagają usunąć wióry i obniżyć temperaturę na końcówce narzędzia.

Nadmiar ciepła może spowodować uszkodzenie narzędzia, zniekształcenie części lub oparzenia powierzchni. W przypadku narzędzi z węglików spiekanych i szybkich operacji, często lepiej sprawdza się obróbka na sucho z silnym nadmuchem powietrza. W przypadku wolniejszych operacji, chłodziwo lepiej odprowadza ciepło.

Optymalizacja prędkości

Prędkości cięcia i posuwu powinny być dopasowane do narzędzia i gatunku stali. Zbyt szybka praca powoduje przegrzanie i skrócenie żywotności narzędzia. Zbyt wolna praca powoduje stratę czasu i może prowadzić do tarcia zamiast cięcia.

Punktem wyjścia są tabele dostawców narzędzi. Niższe prędkości są najlepsze dla hartowanych lub obrabianych cieplnie stali narzędziowych. Zwiększaj prędkość tylko wtedy, gdy konfiguracja jest sztywna, a cięcie pozostaje czyste.

Wnioski

Obróbka stali narzędziowej wymaga planowania, odpowiednich narzędzi i starannej kontroli. Materiał ten jest mocny, ale przy odpowiedniej konfiguracji tnie czysto i zachowuje wąskie tolerancje. Od toczenia po szlifowanie, każdy etap musi odpowiadać twardości stali, jej odporności na zużycie i zachowaniu termicznemu. Wybór odpowiedniego gatunku, narzędzi i technik pomaga uniknąć zużycia narzędzi, przegrzania i przeróbek.

Potrzebujesz pomocy w obróbce części ze stali narzędziowej do następnego projektu? Skontaktuj się z naszym zespołem-Zapewniamy rozwiązania w zakresie precyzyjnej obróbki skrawaniem dostosowane do Twoich wymagań. Uzyskaj szybką wycenę i wsparcie ekspertów już dziś.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.