Tłoczenie tytanu jest stosowane w branżach, w których części muszą być mocne, niezawodne i zdolne do pracy w trudnych warunkach. Jest popularny, ponieważ jest lekki, wytrzymały i odporny na rdzę i korozję. Tłoczenie tytanu nie jest jednak tak proste, jak praca z aluminium czy stalą. Wymaga innego podejścia - zarówno pod względem konfiguracji, jak i wykonania.

Jeśli tytan jest tak trudny do tłoczenia, dlaczego niektóre warsztaty wciąż go używają? Przyjrzyjmy się procesowi, najlepszym praktykom i sposobom na uniknięcie typowych problemów.

Czym jest tłoczenie tytanu?

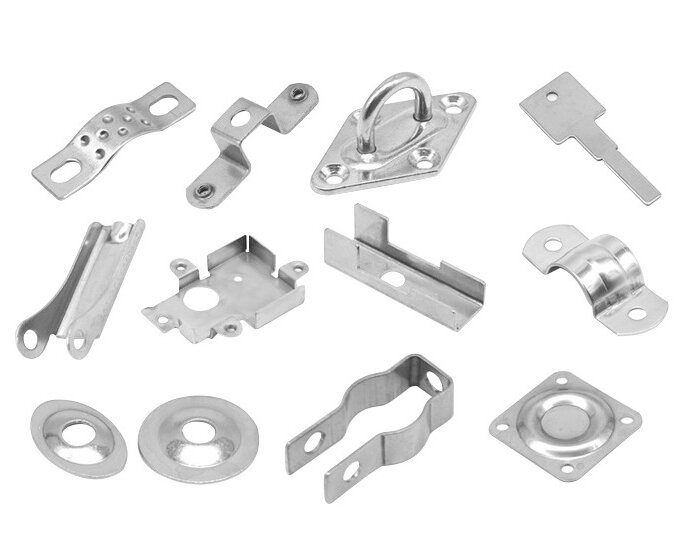

Tłoczenie tytanu to proces prasowania płaskich tytanowych arkuszy lub zwojów w określone kształty przy użyciu matryc i pras o dużej sile nacisku. Proces tłoczenia może obejmować takie etapy jak głębokie tłoczenie, wykrawanie, gięcie, wytłaczanie lub przebijanie, z których każdy pomaga nadać metalowi ostateczny kształt.

Ma on wysoki stosunek wytrzymałości do masy i nie odkształca się łatwo, co powoduje większe sprężynowanie podczas gięcia. Tytan nie przenosi również dobrze ciepła, więc narzędzia mogą zużywać się szybciej, a formowanie może trwać dłużej. Dlatego też warsztaty często muszą używać twardszych narzędzi, specjalnych smarów i starannie kontrolować prędkość i ciśnienie prasy.

Podstawy materiałów tytanowych

Aby prawidłowo pracować z tytanem, należy zrozumieć ten materiał. Różne gatunki tytanu zachowują się inaczej podczas tłoczenia. Znajomość ich głównych cech pomaga uniknąć błędów i uzyskać lepsze wyniki.

Gatunki tytanu stosowane w tłoczeniu

Tytan jest dostępny w dwóch głównych rodzajach: czystym komercyjnie (CP) i stopowym. Każdy z nich spełnia inne potrzeby w zależności od wytrzymałości, odporności na rdzę i łatwości formowania.

- Klasa 1: Jest to najbardziej miękka i najłatwiejsza do kształtowania farba. Nadaje się do głębokiego rysowania i szczegółowych części. Powszechnie stosowany w zbiornikach chemicznych i częściach medycznych.

- Klasa 2: Nieco mocniejszy niż klasa 1, ale nadal łatwy do tłoczenia. Jest to najpopularniejszy gatunek CP w ogólnej obróbce metali.

- Klasy 3 i 4: Są mocniejsze, ale trudniejsze do formowania. Są często stosowane w zbiornikach ciśnieniowych i elementach konstrukcyjnych.

- Klasa 5 (Ti-6Al-4V) jest najczęściej stosowanym stopem tytanu. Jest on bardzo wytrzymały, lekki i odporny na korozję. Jest jednak trudniejszy do tłoczenia, ponieważ nie wygina się łatwo.

- Klasa 9 (Ti-3Al-2,5V): Ten gatunek równoważy wytrzymałość i plastyczność. Jest łatwiejszy w obróbce niż Grade 5, ale twardszy niż czysty tytan.

Właściwości mechaniczne i fizyczne tytanu

Tytan jest znany z tego, że jest wytrzymały, lekki i odporny na rdzę. Cechy te sprawiają, że podczas tłoczenia zachowuje się inaczej niż metale takie jak stal czy aluminium.

- Stosunek wytrzymałości do wagi: Tytan jest równie wytrzymały jak stal, ale znacznie lżejszy. To sprawia, że świetnie nadaje się do części, które wymagają wytrzymałości, ale nie są ciężkie.

- Plastyczność: Stopnie CP łatwiej się wyginają. Stopy takie jak Grade 5 są sztywniejsze i mogą pękać przy niewłaściwym obchodzeniu się z nimi.

- Odskoczyć: Tytan ma tendencję do odbijania się po zgięciu. Konieczne może być nadmierne wygięcie lub dostosowanie matrycy do odpowiedniego kształtu.

- Przewodność cieplna: Tytan nie przenosi dobrze ciepła. Nagrzewa się podczas tłoczenia, co może powodować szybsze zużycie narzędzi, jeśli nie jest kontrolowane.

- Odporność na korozję: Tytan jest odporny na słoną wodę, chemikalia i inne trudne warunki.

Procesy tłoczenia tytanu

Tytan można formować na wiele sposobów, ale każda metoda ma swoje ograniczenia. Właściwy wybór zależy od projektu części, wielkości produkcji i używanego gatunku tytanu.

Tłoczenie na zimno a tłoczenie na gorąco tytanu

Tłoczenie na zimno kształtuje tytan w temperaturze pokojowej. Dobrze sprawdza się w przypadku cienkich arkuszy i prostych części. Metoda ta jest często stosowana w przypadku bardziej miękkich gatunków, takich jak Grade 1 lub Grade 2. Tłoczenie na zimno pomaga zachować ziarno metalu i wykończenie powierzchni. Jednak wysoka wytrzymałość i niska plastyczność tytanu może powodować odskocznia lub pękanie.

Aby tłoczenie na zimno działało, zwykle potrzebujesz:

- Dobrze zaprojektowane matryce o gładkich promieniach.

- Prasy zapewniające dużą siłę nacisku

- Środki smarne zmniejszające zużycie i tarcie

Tłoczenie na gorąco polega na podgrzewaniu tytanu przed jego formowaniem. Większość gatunków jest formowana w temperaturze od 500°C do 900°C. Podgrzewanie obniża wytrzymałość metalu, ułatwiając jego zginanie i kształtowanie bez uszkodzeń. Metoda ta jest najlepsza dla twardszych stopów, takich jak Grade 5, zwłaszcza części lotniczych i samochodowych.

Potrzebne są zestawy do tłoczenia na gorąco:

- Systemy ogrzewania arkuszy lub matryc

- Matryce zdolne do pracy w wysokich temperaturach

- Odpowiednie chłodzenie w celu uniknięcia wypaczenia lub utlenienia

Progresywne tłoczenie

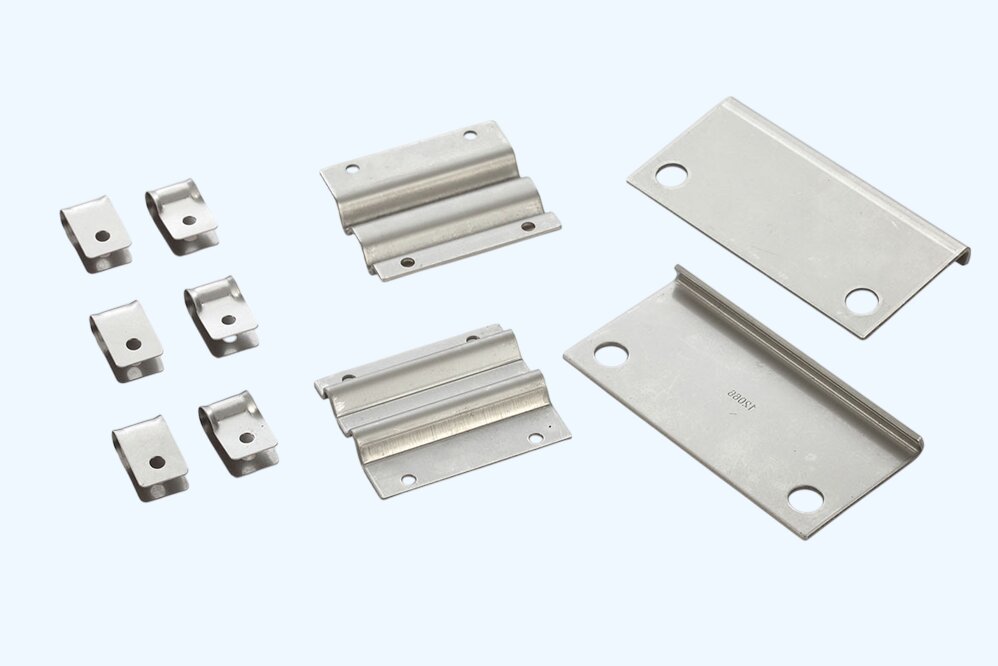

Tłoczenie progresywne jest używana, gdy potrzebne są części o dużej objętości. Długi pasek tytanu przechodzi przez matrycę z kilkoma etapami. Każdy etap wykonuje jedno zadanie - cięcie, gięcie lub formowanie - aż do uzyskania końcowej części.

Metoda ta doskonale sprawdza się w przypadku części, które wymagają wielu etapów. Zmniejsza ilość czynności, przyspiesza produkcję i utrzymuje spójne wyniki. Jest często używana w przemyśle lotniczym i elektronicznym do produkcji zacisków, wsporników lub małych złączy.

Ponieważ tytan jest twardy i sprężysty, matryce muszą być starannie zaprojektowane. Każda stacja musi być dostosowana do sprężynowania i naprężeń. Smarowanie jest również bardzo ważne, aby zapobiec zatarciu i zmniejszyć zużycie narzędzia.

Techniki głębokiego tłoczenia i rysowania

Głębokie rysowanie rozciąga płaski arkusz tytanu w matrycy, tworząc okrągłe lub pudełkowate kształty. Metoda ta pozwala na wytwarzanie przedmiotów takich jak muszle medyczne, pojemniki i cienkie obudowy. Ponieważ tytan nie jest bardzo plastyczny, uzyskanie odpowiedniego kształtu często wymaga kilku etapów. Podgrzewanie między etapami (wyżarzanie) pomaga ograniczyć pękanie.

Aby uzyskać lepsze wyniki przy głębokim rysowaniu:

- Utrzymuj niską głębokość rysowania w każdym kroku

- Zastosuj równomierną siłę, aby przytrzymać arkusz na miejscu

- Dodaj wyżarzanie, jeśli metal zaczyna się rozrywać

Tłoczenie wytłacza wzory na tytanowej powierzchni. Mogą to być logotypy, tekstury lub ślady uchwytu. Para dopasowanych matryc wyciska kształt w części. Tłoczenie może być częścią głównego etapu tłoczenia lub wykonywane osobno na końcu.

Ponieważ tytan sprężynuje po formowaniu, wytłoczone detale mogą nie pozostać ostre. Głębsze wzory mogą wymagać większego nacisku lub dodatkowych kroków. Mimo to wytłaczanie jest szybkim i tanim sposobem na dodanie funkcji lub marki.

Kluczowe zalety tłoczenia tytanu

Tytan jest nie tylko wytrzymały - został zbudowany z myślą o wysokiej wydajności w najtrudniejszych warunkach. Te zalety sprawiają, że tłoczone części tytanowe są warte dodatkowego wysiłku i kosztów.

Stosunek wytrzymałości do masy i odporność na korozję

Tytan oferuje wysoki stosunek wytrzymałości do wagi. Jest prawie tak wytrzymały jak stal nierdzewna, ale o 40% lżejszy. Dzięki temu idealnie nadaje się do zastosowania w branżach, w których redukcja masy poprawia wydajność lub efektywność, takich jak lotnictwo, motoryzacja i artykuły sportowe.

Jest również odporny na korozję lepiej niż większość metali. Tytan wytrzymuje bez powłok lub częstych wymian, niezależnie od tego, czy jest narażony na działanie słonej wody, chemikaliów lub wilgotnego środowiska. Wydłuża to żywotność części i ogranicza konieczność konserwacji.

Biokompatybilność i odporność na ciepło

Tytan jest biokompatybilny, co oznacza, że bezpiecznie działa w ludzkim ciele, nie powodując reakcji. Dlatego też jest powszechnie stosowany w implantach medycznych, narzędziach chirurgicznych i sprzęcie dentystycznym. Tłoczone części tytanowe mogą być kształtowane w precyzyjne formy medyczne przy jednoczesnym zachowaniu czystości materiału.

Jest również odporny na ciepło. Tytan zachowuje swoją wytrzymałość nawet w wysokich temperaturach. Nie odkształca się łatwo pod wpływem wysokich temperatur. To czyni go doskonałym wyborem dla komponentów samolotów, części silników i narzędzi przemysłowych, które są narażone na wysokie obciążenia termiczne.

Trwałość w trudnych warunkach środowiskowych

Tytan jest wytrzymały. Jest odporny na uderzenia, naprężenia, wibracje i zużycie. Podczas wielokrotnego użytkowania w agresywnych warunkach nie pęka ani nie koroduje jak aluminium czy stal.

Tytan wytrzymuje dłużej w trudnych warunkach - na platformach wiertniczych, w zakładach chemicznych lub w klimacie pustynnym. Tłoczone części mogą przetrwać lata ekspozycji bez awarii. Ta niezawodność uzasadnia wyższe koszty materiałów i narzędzi.

Typowe zastosowania części tłoczonych z tytanu

Tłoczenie tytanu jest stosowane w wielu branżach, w których wydajność, niezawodność i długoterminowa trwałość mają kluczowe znaczenie. Oto jak różne sektory wykorzystują go do rozwiązywania rzeczywistych wyzwań.

Lotnictwo i kosmonautyka

W przemyśle lotniczym liczy się zarówno waga, jak i wytrzymałość. Tłoczone części tytanowe są stosowane we wspornikach strukturalnych, panelach i osłonach termicznych. Części te pomagają zmniejszyć wagę samolotu bez poświęcania bezpieczeństwa.

Odporność tytanu na wysoką temperaturę i korozję sprawia, że doskonale nadaje się on do produkcji części silnika, komponentów układu paliwowego i elementów złącznych. Tytan sprawdza się na dużych wysokościach i w środowiskach, w których inne metale zawodzą.

Urządzenia medyczne

Tytan jest nietoksyczny i nie wchodzi w reakcje z tkankami ciała, dlatego jest używany do tłoczenia części w narzędziach chirurgicznych, ramach implantów i komponentach ortopedycznych.

Tłoczenie pozwala producentom kształtować cienkie, precyzyjne formy, które pozostają mocne i sterylne. Proces ten wspiera również produkcję wielkoseryjną części o stałej, wysokiej jakości.

Motoryzacja

Tytan jest stosowany w pojazdach wyczynowych i elektrycznych w celu zmniejszenia masy przy jednoczesnym zwiększeniu wytrzymałości. Tłoczone części tytanowe można znaleźć w układach zawieszenia, osłonach termicznych, elementach układu wydechowego i wspornikach.

Jego odporność na ciepło jest idealna dla części w pobliżu silników lub akumulatorów. Zastosowanie tytanu pomaga poprawić wydajność paliwową i sterowność bez uszczerbku dla trwałości.

Elektroniki użytkowej

Tytan jest lekki, wytrzymały i stylowy, dzięki czemu idealnie nadaje się do produkcji obudów, ramek i wewnętrznych wsporników w laptopach, smartfonach i urządzeniach do noszenia.

Tłoczone tytanowe części nadają elektronice premium eleganckie, wysokiej klasy wykończenie, zwiększając odporność na zarysowania i sztywność. Rezultatem jest trwały produkt, który dobrze leży w dłoni i działa dłużej.

Wyzwania związane z tłoczeniem tytanu

Tłoczenie tytanu jest trudniejsze niż praca ze stalą lub aluminium. Jego wytrzymałość, niska rozciągliwość i zachowanie powierzchni stwarzają unikalne problemy, wymagające starannego planowania i specjalnych technik.

Zacieranie i zużycie narzędzi

Tytan przykleja się do narzędzi podczas prasowania, zwłaszcza pod wysokim ciśnieniem lub w wysokiej temperaturze. Przywieranie to nazywane jest zatarciem. Dzieje się tak, gdy kawałki tytanu odrywają się i przyklejają do matrycy lub powierzchni części. Zacieranie może zniszczyć wykończenie i uszkodzić narzędzie.

Tytan jest również trudny dla matryc. Zużywa je szybciej niż bardziej miękkie metale. Aby to zmniejszyć, sklepy używają:

- Narzędzia wykonane z twardych lub powlekanych materiałów

- Środki smarne zmniejszające tarcie

- Częste kontrole i konserwacja narzędzi

Trudności w formowaniu złożonych kształtów

Tytan nie wygina się tak łatwo jak inne metale. Charakteryzuje się niską plastycznością i silnym sprężynowaniem, więc ma tendencję do powracania do pierwotnego kształtu po uformowaniu. Utrudnia to bezproblemowe tworzenie głębokich, zakrzywionych lub złożonych kształtów.

Problemy takie jak pękanie, słabe kąty lub zniekształcenia są powszechne. Aby temu zaradzić, producenci często

- Formowanie na gorąco zamiast formowania na zimno

- Dodaj więcej etapów formowania

- Projektowanie matryc z większymi promieniami gięcia i ściślejszą kontrolą

Nagrzewanie i hartowanie podczas pracy

Tytan nie oddaje szybko ciepła. Podczas tłoczenia metal szybko się nagrzewa i pozostaje gorący, co może uszkodzić narzędzia i wpłynąć na wygląd części.

Ponadto, im bardziej tytan jest formowany, tym twardszy się staje - proces ten nazywany jest hartowaniem roboczym. Utrudnia to ponowne zginanie bez pękania.

Aby poradzić sobie z tymi problemami, często używa się:

- Niższe prędkości prasy

- Systemy chłodzenia lub czas odpoczynku między krokami

- Formowanie etapami, w razie potrzeby z wyżarzaniem między przejściami

Najlepsze praktyki skutecznego tłoczenia tytanu

Tytan można tłoczyć z dobrymi wynikami, ale wymaga to odpowiednich ustawień. Poniższe wskazówki pomagają zmniejszyć zużycie narzędzi, uniknąć wad części i poprawić jakość całej produkcji.

Właściwe techniki smarowania i powlekania

Tarcie jest poważnym problemem podczas tłoczenia tytanu. Jeśli blacha przyklei się do matrycy, może to spowodować zatarcie i uszkodzenie zarówno narzędzia, jak i części. Dlatego dobre smarowanie ma kluczowe znaczenie.

Standardowe oleje często nie działają dobrze na tytan. Zamiast tego należy używać wysokowydajnych opcji, takich jak:

- Smary z filmem stałym

- Smary z grafitem, dwusiarczkiem molibdenu lub azotkiem boru

W przypadku produkcji wielkoseryjnej powłoki matryc pomagają jeszcze bardziej. Powłoki takie jak azotek tytanu (TiN) lub węgiel diamentopodobny tworzą twardą, śliską powierzchnię, pomagając zmniejszyć przywieranie i wydłużyć żywotność matrycy.

Smar należy zawsze nakładać równomiernie. Nakładaj go ponownie podczas długich jazd. Przetestuj kombinację smaru i powłoki z konkretnym gatunkiem tytanu, którego używasz.

Kontrola temperatury i prędkości

Tytan szybko się nagrzewa podczas tłoczenia i nie stygnie szybko. Jeśli formowanie przebiega zbyt szybko, ciepło narasta. Może to spowodować pęknięcia, zużycie narzędzi i zniszczenie części.

Aby tego uniknąć:

- Praca prasy z mniejszą prędkością

- Tłoczenie na gorąco w przypadku twardych stopów, takich jak Grade 5

- Utrzymuj równomierne ciepło na całym arkuszu

Nierównomierne nagrzewanie powoduje wypaczenie lub zniekształcenie części. Jeśli używasz tłoczenia na gorąco, upewnij się, że konfiguracja obejmuje czujniki ciepła lub kontrolę temperatury. Unikaj prób formowania całego kształtu za jednym razem. Zamiast tego kształtuj część w kilku lżejszych krokach.

Podejścia do obróbki końcowej i wykańczania

Tłoczone części tytanowe często wymagają czyszczenia. Krawędzie mogą być ostre, powierzchnia może mieć ślady, a metal może posiadać wewnętrzne naprężenia. Obróbka końcowa naprawia te problemy i poprawia jakość części.

Typowe etapy wykończenia obejmują:

- Gratowanie: Wygładza ostre krawędzie i usuwa zadziory powstałe podczas wykrawania lub przycinania.

- Wyżarzanie: Uwalnia naprężenia w metalu i ułatwia jego kształtowanie w późniejszych etapach.

- Obróbka powierzchniowa: Wytrawianie, pasywacjalub piaskowanie może oczyścić i przygotować powierzchnię

- Polerowanie lub szczotkowanie: Używany, gdy końcowa część wymaga czystego wyglądu lub gładkiego wykończenia, szczególnie w przypadku produktów medycznych lub konsumenckich.

Wnioski

Tłoczenie tytanu oferuje sposób na produkcję wytrzymałych, lekkich i odpornych na korozję części w przemyśle lotniczym, medycznym, motoryzacyjnym i elektronicznym. Chociaż proces ten jest bardziej złożony niż tłoczenie stali lub aluminium, staranne kontrolowanie oprzyrządowania, temperatury i smarowania umożliwia uzyskanie wysokiej jakości rezultatów.

Chcesz produkować niestandardowe tytanowe części tłoczone? Skontaktuj się z nami już dziś aby uzyskać porady ekspertów, szybkie wyceny i niezawodne wsparcie produkcyjne dostosowane do Twoich potrzeb.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.