Każdy producent staje przed wspólnym wyzwaniem: osiągnięciem idealnego wykończenia powierzchni. Słaba chropowatość powierzchni prowadzi do odrzucenia części, wzrostu kosztów i niezadowolenia klientów. Jednak wielu profesjonalistów ma trudności z pomiarem i określeniem parametrów wykończenia powierzchni w swoich projektach.

Chropowatość powierzchni określa, jak gładka lub teksturowana jest powierzchnia produkowanej części na poziomie mikroskopowym. Producenci mogą spełnić surowe standardy jakości, zoptymalizować wydajność części i obniżyć koszty produkcji poprzez pomiar i kontrolę chropowatości powierzchni. Dobrze określone wykończenie powierzchni zapobiega przedwczesnemu zużyciu, poprawia estetykę i zapewnia prawidłowe działanie części.

Chcesz opanować pomiary i specyfikację chropowatości powierzchni? Ten kompleksowy przewodnik obejmuje wszystko, od podstawowych pojęć po zaawansowane zastosowania produkcyjne.

Przegląd wykresów chropowatości powierzchni

Tekstura powierzchni ma bezpośredni wpływ na funkcjonalność, trwałość i koszty produkcji części. Precyzyjne specyfikacje i pomiary pomagają osiągnąć optymalne wyniki w procesach produkcyjnych, począwszy od prototypowanie do masowej produkcji.

Czym jest chropowatość powierzchni?

Chropowatość powierzchni reprezentuje mikroskopijne odchylenia w profilu powierzchni części. Oglądane w powiększeniu, odchylenia te pojawiają się jako szczyty i doliny, tworząc wyraźny wzór, który wpływa na wydajność części w rzeczywistych zastosowaniach.

Znaczenie chropowatości powierzchni w produkcji

Właściwy wykończenie powierzchni zmniejsza tarcie, zapobiega przedwczesnemu zużyciu i zapewnia odpowiednie dopasowanie części. Od urządzeń medycznych wymagających sterylnych powierzchni po komponenty motoryzacyjne wymagające określonych poziomów tarcia, chropowatość powierzchni decyduje o jakości i trwałości produktu.

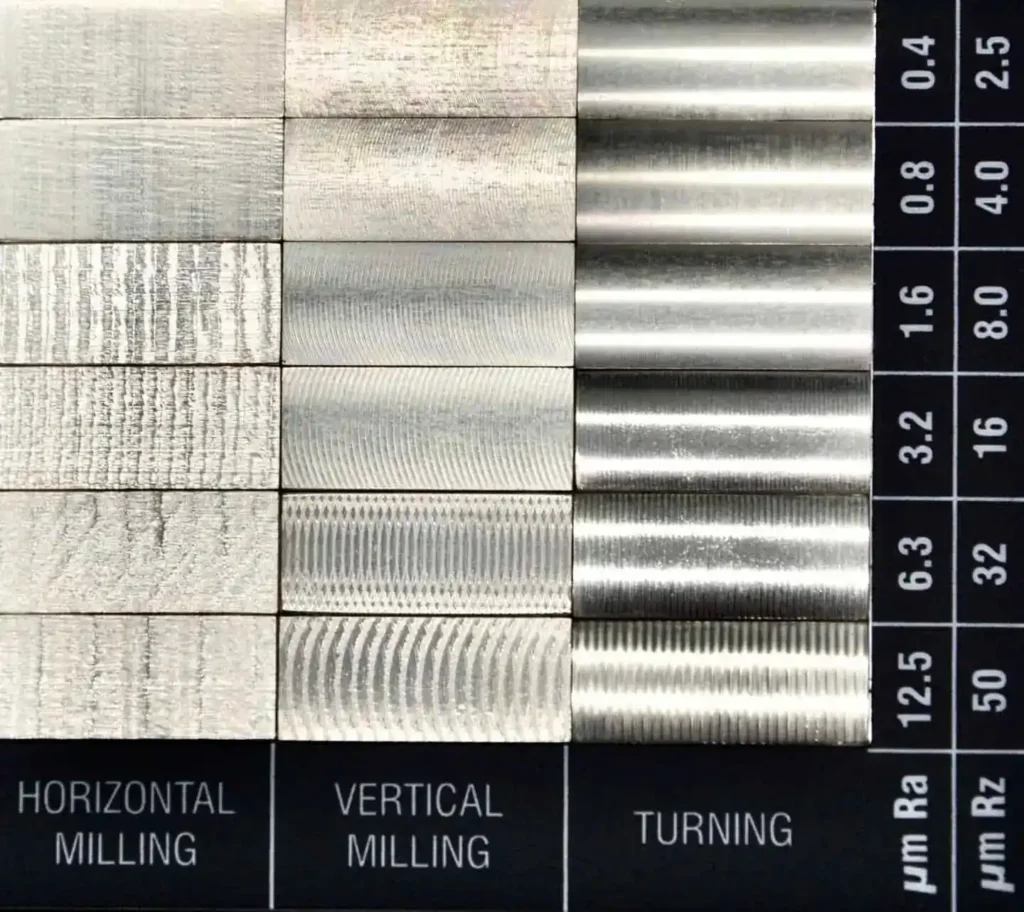

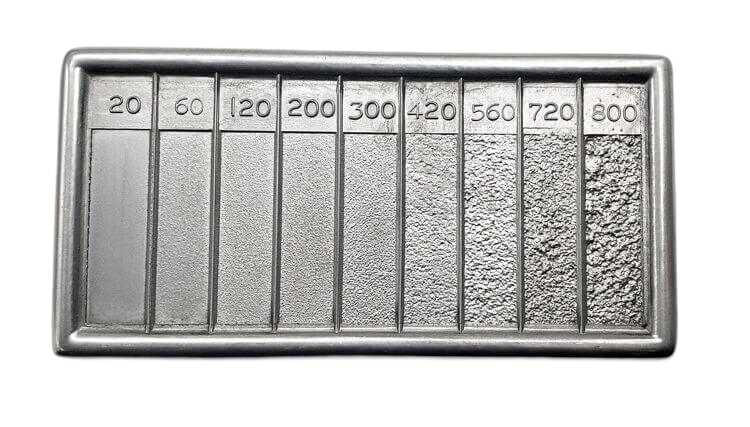

Przegląd wykresów chropowatości powierzchni

Wykresy chropowatości powierzchni służą jako wizualne punkty odniesienia do porównywania i określania wymagań dotyczących wykończenia. Te znormalizowane narzędzia dopasowują standardowe procesy produkcyjne do osiągalnych wykończeń powierzchni, pomagając zespołom wybrać odpowiednie metody i ustalić realistyczne cele jakościowe.

Rodzaje chropowatości powierzchni

Parametry chropowatości powierzchni pomagają określić ilościowo różne aspekty tekstury powierzchni. Każdy pomiar zapewnia unikalny wgląd w to, jak powierzchnia będzie działać w określonych zastosowaniach, od uszczelniania po obciążenia łożysk.

Ra (średnia arytmetyczna chropowatość)

Ra mierzy średnią wysokość nierówności powierzchni od linii średniej. Parametr ten pojawia się najczęściej w rysunkach technicznych i specyfikacjach, ponieważ oferuje dobre ogólne wskazanie jakości powierzchni. W produkcji precyzyjnej wartości Ra zazwyczaj mieszczą się w zakresie od 0,1 do 50 mikrocali.

Rz (średnia wysokość maksymalna)

Rz oblicza średnią z pięciu najwyższych szczytów i pięciu najniższych dolin na długości próbkowania. Parametr ten jest szczególnie przydatny przy ocenie powierzchni, na których ekstremalne odchylenia mogą wpływać na uszczelnienie lub charakterystykę zużycia. Typowe wartości Rz są 4-6 razy większe niż pomiary Ra.

Rq (średnia kwadratowa chropowatość)

Rq reprezentuje statystyczne odchylenie standardowe wysokości powierzchni. Pomiar ten podkreśla bardziej znaczące odchylenia od linii średniej, skutecznie wykrywając znaczące wady powierzchni. Wartości Rq są zwykle o 10% wyższe niż pomiary Ra.

Rt (całkowita wysokość profilu)

Mierzy pionową odległość między najwyższym szczytem i najniższą doliną na całej długości oceny. Parametr ten pomaga zidentyfikować potencjalne słabe punkty lub zakłócenia na współpracujących powierzchniach. Wartości Rt często przekraczają Rz o 30-50%.

Ryzyko (skośność profilu)

Ryzyko wskazuje, czy profil powierzchni skłania się ku szczytom czy dolinom. Ujemna skośność sugeruje dobre właściwości łożyska, podczas gdy dodatnia skośność wskazuje na potencjalnie dobrą retencję smaru. Wartość zerowa oznacza równomiernie rozłożony profil.

Rku (Kurtoza profilu)

Roku opisuje ostrość profilu chropowatości powierzchni. Wartości powyżej 3 wskazują na kolczaste powierzchnie z wyraźnymi szczytami, podczas gdy wartości poniżej 3 sugerują bardziej zaokrąglone cechy. Parametr ten pomaga przewidzieć zużycie i zdolność do przenoszenia obciążeń.

Pomiar chropowatości powierzchni

Właściwa technika pomiarowa zapewnia dokładną ocenę wykończenia powierzchni. Wybór odpowiednich metod i narzędzi pomaga utrzymać kontrolę jakości przy jednoczesnej optymalizacji wydajności produkcji.

Popularne techniki pomiarowe

Różne podejścia pomiarowe odpowiadają różnym typom powierzchni i wymaganiom dotyczącym dokładności. Każda metoda oferuje różne korzyści dla konkretnych zastosowań i środowisk produkcyjnych.

Metody kontaktu

Profilometry stykowe przeciągają diamentowy trzpień pomiarowy po powierzchni, tworząc profil wysokości. Technika ta zapewnia wiarygodne wyniki dla większości zastosowań produkcyjnych, z rozdzielczością do 0,1 mikrocala. Trzpień pomiarowy zazwyczaj porusza się z prędkością 0,1-0,5 cala na sekundę.

Korzyści z metod kontaktu:

- Wysoka dokładność w przypadku większości materiałów

- Bezpośredni pomiar tekstury powierzchni

- Wyczyść dane numeryczne

- Sprawdzona niezawodność w warunkach przemysłowych

Ograniczenia:

- Ryzyko zarysowania powierzchni

- Niższa prędkość pomiaru

- Ograniczony dostęp do głębokich funkcji

- Zużycie rysika w czasie

Metody bezkontaktowe

Systemy optyczne wykorzystują odbicie światła lub wzory interferencyjne do pomiaru tekstury powierzchni. Metody te sprawdzają się w przypadku delikatnych materiałów i szybkich inspekcji, osiągając szybkość pomiaru do 100 razy większą niż metody kontaktowe.

Popularne techniki bezkontaktowe:

- Triangulacja laserowa

- Interferometria światła białego

- Mikroskopia konfokalna

- Holografia cyfrowa

Przyrządy używane do pomiarów

Nowoczesne narzędzia do pomiaru powierzchni łączą precyzyjny sprzęt z zaawansowanym oprogramowaniem. Obecne systemy oferują zarówno podstawowe parametry, jak i szczegółowe mapowanie powierzchni 3D.

Kluczowe przyrządy pomiarowe:

- Przenośne testery chropowatości

- Profilometry stacjonarne

- Optyczne systemy pomiarowe

- Wieloczujnikowe systemy CMM

Interpretacja wykresów chropowatości powierzchni

Wykresy chropowatości powierzchni łączą procesy produkcyjne z osiągalnymi wykończeniami. Narzędzia te pomagają zespołom podejmować świadome decyzje dotyczące metod produkcji i wymagań jakościowych.

Zrozumienie składników wykresu

Wykresy chropowatości powierzchni wyświetlają dane w ustrukturyzowanych formatach w celu szybkiego odniesienia. Przejrzysta organizacja ułatwia dopasowanie możliwości procesu do wymagań projektowych.

Kluczowe elementy wykresu:

Skale chropowatości

- Wartości w mikrocalach (standard amerykański)

- Wartości mikrometryczne (metryczne)

- Współczynniki konwersji

Zakresy procesów

- Typowe zakresy wykończenia

- Optymalne strefy działania

- Ograniczenia procesu

Jak odczytywać wartości chropowatości powierzchni

Odczytywanie wykresów chropowatości powierzchni wymaga zwrócenia uwagi na skalę i kontekst. Wartości wskazują zarówno możliwości procesu, jak i wymagania dotyczące produktu.

Kroki interpretacji wykresu:

Lokalizacja wagi

- Jednostki kontrolne (mikrocale/mikrometry)

- Uwaga na miejsca dziesiętne

- Identyfikacja zakresów

Znajdź pasma procesowe

- Standardowe możliwości

- Specjalne opcje procesu

- Względy kosztów

Wymagania dotyczące dopasowania

- Specyfikacje projektowe

- Wybór procesu

- Cele jakościowe

Korelacja chropowatości powierzchni z funkcjonalnością

Wykończenie powierzchni ma bezpośredni związek z wydajnością części. Różne zastosowania wymagają określonych poziomów chropowatości dla optymalnego działania.

Wymagania dotyczące aplikacji:

Powierzchnie łożysk

- 16-32 mikrocali: Standard

- 8-16 mikrocali: Precyzja

- 2-8 mikrocali: Wysoka precyzja

Powierzchnie uszczelniające

- 32-63 mikrocale: Podstawowe uszczelnienia

- 16-32 mikrocali: Uszczelnienia ciśnieniowe

- 8-16 mikrocali: Wysokie ciśnienie

Wykończenia wyglądu

- 125-250 mikrocali: Użyteczność

- 32-125 mikrocali: Komercyjne

- 4-32 mikrocale: Premia

| Mikrometry (µm) | Mikrocale (µin) | Wykończenie powierzchni | typowe aplikacje |

|---|---|---|---|

| 25 | 1000 | Surowy | Cięcie piłą, kucie zgrubne, nieobrobione obszary prześwitu |

| 12.5 | 500 | Surowy | Zgrubne posuwy, ciężkie cięcia (toczenie, frezowanie, szlifowanie tarczowe) |

| 6.3 | 250 | Średnio szorstki | Szlifowanie powierzchni, szlifowanie tarczowe, frezowanie, wiercenie, powierzchnie prześwitu z wymaganiami dotyczącymi naprężeń |

| 3.2 | 125 | Średnio szorstki | Części narażone na wibracje, obciążenia i wysokie naprężenia |

| 1.6 | 63 | Dobry | Precyzyjne posuwy, stosunkowo wysokie prędkości |

| 0.8 | 32 | Wysoka klasa | Szlifowanie cylindryczne, bezkłowe lub powierzchniowe, produkty bez ciągłego ruchu lub dużych obciążeń |

| 0.4 | 16 | Wysoka jakość | Polerowanie szmerglowe, docieranie, honowanie zgrubne, gdzie ważna jest gładkość |

| 0.2 | 8 | Dobra, wysoka jakość | Docieranie, polerowanie, honowanie, pierścienie i uszczelnienia |

| 0.1 | 4 | Wyrafinowany | Docieranie, polerowanie, honowanie, prace pomiarowe i instrumentalne |

| 0.05 | 2 | Bardzo dobry | Precyzyjne polerowanie, honowanie, superfinishing, precyzyjne płytki wzorcowe |

Poprawa wykończenia powierzchni

Lepsze wykończenie powierzchni często wymaga zastosowania określonych technik i procesów. Właściwe podejście równoważy wymagania jakościowe z kosztami produkcji i ograniczeniami czasowymi.

Techniki poprawy chropowatości powierzchni

Właściwy dobór technik maksymalizuje wydajność i jakość. Metody obejmują zarówno podstawowe regulacje obróbki, jak i specjalistyczną obróbkę powierzchni.

Procesy obróbki

Parametry obróbki bezpośrednio wpływają na jakość powierzchni. Drobne korekty mogą spowodować znaczną poprawę wykończenia.

Kluczowe czynniki:

Parametry cięcia

- Prędkość: 500-1000 sfm dla stali

- Pasza: 0,001-0,005 apr

- Głębokość: 0,005-0,020 cala

Wybór narzędzia

- Optymalizacja geometrii

- Rodzaje powłok

- Klasa materiału

Warunki pracy maszyny

- Kontrola sztywności

- Redukcja wibracji

- Zarządzanie chłodziwem

Obróbka powierzchni

Obróbka po obróbce poprawia wykończenie powierzchni. Procesy te udoskonalają teksturę i poprawiają właściwości materiału.

Typowe zabiegi:

Wykończenie mechaniczne

- Szlifowanie

- Okrążanie

- Polerowanie

- Śrutowanie

Procesy chemiczne

Wybór odpowiedniej metody dla danego zastosowania

Wybór metody zależy od wielu czynników. Podczas planowania ulepszeń wykończenia powierzchni należy wziąć pod uwagę wszystkie wymagania.

Kryteria wyboru:

Wymagania dotyczące części

- Docelowe wykończenie powierzchni

- Typ materiału

- Złożoność geometrii

Potrzeby w zakresie wydajności

- Odporność na zużycie

- Ochrona przed korozją

- Wymagania estetyczne

Wnioski

Jakość wykończenia powierzchni wpływa na wydajność, koszt i niezawodność produktu. Właściwy pomiar, specyfikacja i kontrola chropowatości powierzchni zapewniają spójne wyniki. Producenci osiągają optymalne wykończenie powierzchni, stosując odpowiednie techniki i standardy.

W Shengen dostarczamy kompleksowe raporty z kontroli powierzchni przy użyciu zaawansowanego sprzętu pomiarowego, aby zapewnić spełnienie dokładnych specyfikacji. Nasz doświadczony zespół wykonuje szeroki zakres procesów wykańczania powierzchni, w tym polerowanie, szczotkowanie, piaskowanie, anodowanie i galwanizację. Skontaktuj się z nami przez e-mail już dziś; jesteśmy gotowi do współpracy.

Często zadawane pytania

Jakie są standardowe jednostki używane w wykresach chropowatości powierzchni?

Amerykańscy producenci zazwyczaj używają mikrocali (µin), podczas gdy pomiary metryczne wykorzystują mikrometry (µm). Jeden mikrocal odpowiada 0,0254 mikrometra. Większość nowoczesnych urządzeń pomiarowych wyświetla obie jednostki w celu zapewnienia globalnej kompatybilności.

Jak różne materiały wpływają na chropowatość powierzchni?

Właściwości materiału zmieniają sposób, w jaki powierzchnie reagują na procesy produkcyjne. Bardziej miękkie materiały mają tendencję do tworzenia gładszych wykończeń, ale mogą wykazywać większe zużycie. Bardziej złożone materiały są bardziej odporne na zużycie, ale wymagają dodatkowej obróbki w celu uzyskania precyzyjnego wykończenia.

Czy chropowatość powierzchni może mieć wpływ na żywotność produktu?

Wykończenie powierzchni ma bezpośredni wpływ na szybkość zużycia, tarcie i odporność na zmęczenie. Gładsze powierzchnie zazwyczaj wytrzymują dłużej w ruchomych częściach, podczas gdy kontrolowana chropowatość pomaga w utrzymaniu smarowania. Odpowiednia specyfikacja powierzchni wydłuża żywotność komponentów i zmniejsza potrzeby konserwacyjne.

Jakie są najlepsze praktyki utrzymania dokładności pomiarów?

Regularna kalibracja, czyste warunki pomiarowe i spójna technika zapewniają wiarygodne wyniki. Ważna jest również stabilność temperatury, kontrola drgań i odpowiednie mocowanie. Szkolenie operatorów zapewnia spójne praktyki pomiarowe.

Jak wybrać odpowiednią chropowatość powierzchni dla mojego projektu?

Dopasuj wymagania dotyczące powierzchni do funkcji części, ograniczeń kosztowych i możliwości produkcyjnych. Rozważ czynniki takie jak odporność na zużycie, wygląd i potrzeby montażowe. Przejrzyj podobne zastosowania i standardy branżowe w celu uzyskania wskazówek.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.