Producenci często stają przed wyzwaniami podczas kształtowania metalu w skomplikowane krzywe i kontury. Tradycyjne metody mogą być czasochłonne, kosztowne i podatne na błędy. Wprowadź formowanie rozciągające – wszechstronną technikę, która oferuje precyzyjne, wydajne rezultaty w tworzeniu zakrzywionych elementów metalowych.

Formowanie rozciągające to technika obróbki metalu, która polega na rozciąganiu i wyginaniu metalu nad matrycą w celu tworzenia zakrzywionych kształtów. Wykorzystuje naprężenie, aby naciągnąć materiał podczas formowania go wokół formy, co skutkuje jednolitą grubością i minimalnym odprężeniem. Ta metoda wytwarza duże, wyprofilowane części o wysokiej dokładności wymiarowej.

Przyjrzyjmy się bliżej, jak działa formowanie rozciągające, jakie są jego zalety i szerokie zastosowanie w nowoczesnym przemyśle.

Zrozumienie procesu formowania rozciągającego

Nauka stojąca za formowaniem rozciągającym

Formowanie rozciągające opiera się na zasadzie odkształcenia plastycznego. Stosujemy kontrolowane napięcie do blachy, rozciągając ją poza jej granicę plastyczności. To napięcie, w połączeniu z siłą kształtującą matrycy, pozwala nam tworzyć precyzyjne, zakrzywione formy.

Proces obejmuje dokładne obliczanie właściwości materiału, rozkładów naprężeń i granic formowania. Nasi inżynierowie wykorzystują zaawansowane oprogramowanie do modelowania i symulowania procesu formowania, zapewniając optymalne wyniki dla każdego unikalnego projektu.

Kluczowe zasady i techniki

Oto kilka podstawowych zasad, na których opiera się skuteczne rozciąganie:

- Wybór materiału: Wybieramy metale o odpowiedniej elastyczności i wytrzymałości.

- Kontrola napięcia: Starannie regulujemy siłę rozciągania, aby uniknąć rozdarcia lub nadmiernego przerzedzenia.

- Projekt matrycy: Nasze formy są precyzyjnie zaprojektowane, aby uzyskać pożądany kształt końcowy.

- Zarządzanie temperaturą: Niektóre materiały zyskują na wartości poprzez podgrzanie w procesie formowania.

W celu optymalizacji wyników stosujemy różne techniki, w tym wstępne rozciąganie, formowanie wieloetapowe i obróbkę cieplną po formowaniu.

Materiały powszechnie stosowane w formowaniu rozciągającym

Formowanie rozciągające sprawdza się w przypadku wielu metali, w tym:

- Stopy aluminium

- Stal nierdzewna

- Tytan

- Stopy miedzi

- Stal niskowęglowa

Każdy materiał ma unikalne właściwości, które wpływają na proces formowania. Wybieramy najlepszy materiał na podstawie konkretnych wymagań każdego projektu, biorąc pod uwagę takie czynniki, jak wytrzymałość, waga, odporność na korozję i koszt.

Rodzaje technik formowania rozciągającego

Formowanie liniowe rozciągające

Liniowe rozciąganie to nasza metoda tworzenia długich, zakrzywionych części. Zaciskamy blachę na obu końcach i rozciągamy ją nad nieruchomą matrycą. Ta technika wytwarza elementy takie jak poszycia skrzydeł samolotów i duże panele architektoniczne.

Proces ten umożliwia precyzyjną kontrolę grubości i krzywizny materiału. Możemy osiągnąć złożone kształty, regulując naprężenie i położenie matrycy podczas formowania.

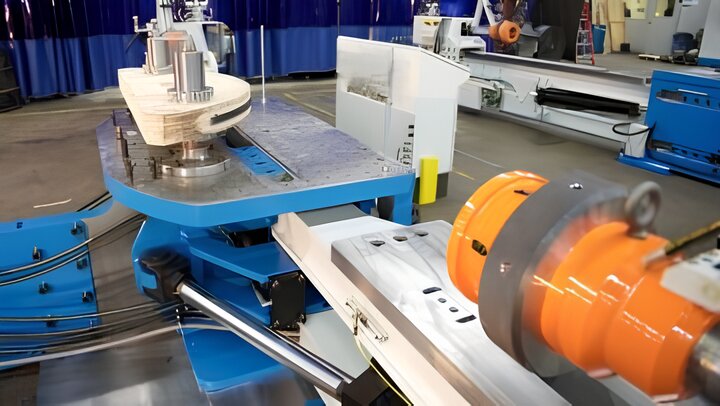

Formowanie obrotowe rozciągające

Obrotowe rozciąganie formujące jest idealne do tworzenia części o różnych przekrojach. Używamy obrotowej matrycy, która porusza się wzdłuż długości przedmiotu obrabianego. Ta metoda wytwarza komponenty, takie jak sekcje kadłuba samolotu i panele nadwozia samochodowego.

Obrotowa matryca zapewnia doskonałą kontrolę nad procesem formowania. Możemy tworzyć skomplikowane kształty ze zmieniającymi się profilami wzdłuż długości części.

Formowanie kompresyjno-rozciągliwe

Formowanie kompresyjne z rozciąganiem łączy rozciąganie z siłami ściskającymi. Naciskamy materiał z obu końców, gdy jest formowany nad matrycą. Ta technika jest idealna do tworzenia części o ciasnych promieniach i złożonych konturach.

Dodatkowa kompresja pomaga zmniejszyć sprężystość materiału i poprawia dokładność wymiarową. Często stosujemy tę metodę w przypadku komponentów lotniczych i części o wysokiej precyzji.

Formowanie rozciągające na gorąco i zimno

Wykonujemy formowanie rozciągające w temperaturze pokojowej (formowanie na zimno) i w podwyższonych temperaturach (formowanie na gorąco). Formowanie na zimno sprawdza się w przypadku wielu materiałów i zastosowań. Jest opłacalne i nie wymaga dodatkowego sprzętu grzewczego.

Formowanie na gorąco polega na podgrzewaniu materiału przed lub w trakcie procesu formowania. Ta technika pozwala nam pracować z mniej ciągliwymi materiałami i tworzyć bardziej ekstremalne kształty. Stosujemy formowanie na gorąco w przypadku materiałów takich jak tytan i niektóre stopy o wysokiej wytrzymałości.

Zastosowania formowania rozciągającego

Przemysł lotniczy

Sektor lotniczy i kosmiczny w dużym stopniu opiera się na formowaniu rozciągającym. Produkujemy szeroką gamę komponentów samolotów, stosując tę technikę:

- Skórki skrzydeł

- Panele kadłuba

- Osłony silnika

- Sekcje ogonowe

Formowanie rozciągające pozwala nam tworzyć duże, zakrzywione części o ciasnych tolerancjach. Proces ten utrzymuje wytrzymałość materiału przy jednoczesnej minimalizacji wagi – kluczowych czynników w projektowaniu samolotów.

Branża motoryzacyjna

W motoryzacji formowanie rozciągające jest kluczowe w produkcji eleganckich, aerodynamicznych projektów. Używamy go do tworzenia:

- Panele nadwozia

- Sekcje dachu

- Pokrywy maski i bagażnika

- Błotniki

Technika ta umożliwia tworzenie złożonych krzywych i konturów, które poprawiają estetykę i wydajność pojazdu. Jest korzystna dla pojazdów produkowanych w małych seriach i pojazdów specjalistycznych.

Architektura i budownictwo

Formowanie rozciągające znajduje szerokie zastosowanie w nowoczesnej architekturze. Tworzymy przyciągające wzrok elementy budowlane, takie jak:

- Panele elewacyjne zakrzywione

- Okładziny dekoracyjne

- Ramy okien łukowych

- Sekcje dachu zakrzywionego

Proces ten pozwala architektom ożywić ich śmiałe, zakrzywione projekty. Oferuje opłacalny sposób na produkcję znaczących, jednolicie zakrzywionych elementów metalowych.

Elektronika i towary konsumpcyjne

Nawet w elektronice i produktach konsumenckich rozciąganie ma swoje miejsce. Używamy go do produkcji:

- Obudowy wyświetlaczy zakrzywionych

- Obudowy urządzeń ergonomicznych

- Eleganckie panele urządzeń

- Elementy mebli zakrzywionych

Technika ta pozwala na gładkie, bezszwowe krzywizny, które poprawiają estetykę i ergonomię produktu. Jest korzystna do tworzenia trwałych, lekkich obudów urządzeń elektronicznych.

Zalety formowania rozciągającego

Precyzja i dokładność

Formowanie rozciągające zapewnia wyjątkową precyzję:

- Możliwe jest osiągnięcie ścisłych tolerancji

- Spójne wyniki we wszystkich partiach

- Minimalne zniekształcenie materiału

- Dokładne odwzorowanie kształtów matryc

Wykonujemy precyzyjne części, spełniające surowe specyfikacje dla krytycznych zastosowań.

Efektywność kosztowa

Formowanie rozciągające zapewnia szereg korzyści finansowych:

- Zmniejszona ilość odpadów materiałowych

- Krótsze czasy produkcji

- Niższe koszty pracy

- Minimalne operacje postformingowe

Czynniki te przyczyniają się do ogólnych oszczędności kosztów w procesach produkcyjnych.

Wszechstronność przy złożonych kształtach

Technika ta pozwala na obróbkę szerokiej gamy kształtów:

- Duże, szerokie krzywe

- Kontury złożone

- Formy asymetryczne

- Różne grubości

Potrafimy tworzyć różnorodne geometrie, aby sprostać wyjątkowym wymaganiom projektowym.

Wydajność materiałowa

Formowanie rozciągające maksymalizuje wykorzystanie materiału:

- Wymagane minimalne przycinanie

- Zmniejszona ilość odpadów

- Efektywne wykorzystanie blachy

- Możliwość formowania wstępnie wyciętych półfabrykatów

Taka wydajność przekłada się na mniejszą ilość odpadów i niższe koszty materiałów.

Wyzwania i ograniczenia

Materiał sprężynujący

Odskoczyć stanowi wyzwanie w formowaniu rozciągającym:

- Metal ma tendencję do częściowego powrotu do swojego pierwotnego kształtu

- Wymaga kompensacji w konstrukcji matrycy

- Może wymagać wielu etapów formowania

- Wpływa na dokładność końcowej części

Dokładnie uwzględniamy efekt sprężynowania, aby zapewnić dokładność wymiarową.

Koszty oprzyrządowania

Początkowa inwestycja w narzędzia może być znacząca:

- Do każdej części potrzebne są specjalne matryce

- Materiały wysokiej jakości wymagane do matryc

- Potencjał długich terminów realizacji

- Koszty rosną wraz ze złożonością części

Jednakże przy produkcji wielkoseryjnej koszty te często się równoważą.

Kompatybilność materiałowa

Nie wszystkie materiały nadają się do formowania rozciągającego:

- Ograniczone do metali ciągliwych

- Niektóre stopy mogą pękać lub rozrywać się

- Grubsze materiały stanowią wyzwanie

- Obróbka cieplna może być konieczne

Do każdego zastosowania starannie dobieramy odpowiednie materiały.

Problemy z wykończeniem powierzchni

Należy zwrócić uwagę na jakość powierzchni:

- Ryzyko zarysowań lub śladów spowodowanych przez narzędzia

- Możliwość uzyskania tekstury skórki pomarańczowej

- Nierównomierne rozciąganie może powodować niespójności

- Może wymagać wykończenia po formowaniu

Prawidłowa technika i konserwacja narzędzi pomagają zminimalizować te problemy.

Porównanie formowania rozciąganego z innymi technikami formowania

Formowanie rozciągające kontra formowanie rolkowe

Formowanie rozciągające i walcowanie to skuteczne techniki kształtowania metali, ale służą różnym celom.

Formowanie rozciągające sprawdza się w tworzeniu dużych, zakrzywionych części o złożonych konturach. Oferuje większą elastyczność w projektowaniu kształtów i jest idealne do produkcji o małych i średnich wolumenach.

Z drugiej strony, walcowanie jest najlepsze do produkcji długich, prostych części o stałych przekrojach. Jest bardzo wydajne w przypadku przedmiotów o dużej objętości, takich jak rynny lub belki konstrukcyjne.

Wybór pomiędzy tymi metodami zależy od geometrii części, wielkości produkcji i wymagań materiałowych.

Formowanie rozciągające kontra tłoczenie głębokie

Tłoczenie głębokie i formowanie rozciągające pozwalają na tworzenie trójwymiarowych kształtów z płaskiej blachy, ale do ich produkcji stosuje się różne podejścia.

Formowanie rozciągające utrzymuje stosunkowo jednolitą grubość materiału w całej części. Jest doskonałe w przypadku obszernych, płytkich krzywizn i złożonych konturów.

Głębokie tłoczenie, przeciwnie, tworzy głębsze, przypominające miseczki kształty. Pozwala na bardziej dramatyczne zmiany głębokości, ale może skutkować zmienną grubością ścianek.

Wybieramy te techniki w oparciu o pożądany kształt części, jej głębokość i wymagania dotyczące rozmieszczenia materiału.

Formowanie rozciągające kontra hydroformowanie

Hydroformowanie polega na wykorzystaniu ciśnienia cieczy do ukształtowania metalu, natomiast formowanie rozciąganiem polega na wykorzystaniu siły mechanicznej i naprężenia.

Formowanie rozciągające zapewnia lepszą kontrolę nad grubością materiału i jest ogólnie bardziej opłacalne w przypadku ważniejszych części. Jest również szybsze w przypadku wielu zastosowań.

Hydroformowanie może tworzyć bardziej złożone geometrie wewnętrzne i jest często stosowane do części rurowych. Jest korzystne przy tworzeniu części o skomplikowanych szczegółach lub o różnej grubości ścianek.

Krytyczne rozważania w procesie formowania rozciągającego

Wybór odpowiedniego materiału

Wybór odpowiedniego materiału jest kluczowy dla udanego formowania rozciągania. Bierzemy pod uwagę kilka czynników:

- Plastyczność: Materiał musi mieć odpowiednią rozciągliwość.

- Wytrzymałość: Oceniamy zdolność materiału do zachowania kształtu po uformowaniu.

- Grubość: Różne grubości wpływają na podatność na formowanie i końcowe właściwości części.

- Wykończenie powierzchni: Niektóre materiały lepiej zachowują wykończenie w trakcie formowania.

Często pracujemy ze stopami aluminium, stalą nierdzewną i tytanem. Każdy materiał zachowuje się inaczej podczas formowania, wymagając specyficznych technik i narzędzi.

Projektowanie do formowania rozciągającego

Skuteczny projekt jest kluczowy dla osiągnięcia optymalnych rezultatów w formowaniu rozciągającym. Skupiamy się na:

- Geometria części: Proste krzywe są łatwiejsze do ukształtowania niż skomplikowane kontury.

- Promień krzywizny: Mniejsze promienie mogą wymagać specjalnych technik lub materiałów.

- Różnice w grubości: Bierzemy pod uwagę potencjalne przerzedzenie w miejscach narażonych na duże naprężenia.

- Warunki brzegowe: Odpowiednia konstrukcja krawędzi zapobiega rozdarciom i poprawia jakość.

Nasz zespół ściśle współpracuje z klientami w celu udoskonalenia projektów pod kątem możliwości produkcji. Używamy zaawansowanego oprogramowania symulacyjnego, aby przewidywać wyniki formowania i optymalizować projekty.

Kontrola jakości i inspekcja

Rygorystyczna kontrola jakości zapewnia niezmiennie wysoką jakość części. Nasz proces obejmuje:

- Kontrola materiałów przed formowaniem: Sprawdzamy, czy nie ma wad lub nieścisłości.

- Monitorowanie w trakcie procesu: Parametry formowania oceniamy na bieżąco.

- Kontrola wymiarów po formowaniu: Weryfikujemy geometrię części przy użyciu precyzyjnych narzędzi.

- Kontrola powierzchni: Sprawdzamy, czy części nie mają zarysowań, zmarszczek i innych niedoskonałości.

Stosujemy zaawansowane techniki pomiarowe, w tym skanowanie 3D i współrzędnościowe maszyny pomiarowe (CMM). Dzięki temu części spełniają dokładne specyfikacje i standardy jakości.

Wnioski

Formowanie rozciągające wyróżnia się jako wszechstronna i wydajna technika kształtowania metalu. Oferuje wyjątkowe zalety w tworzeniu znaczących, zakrzywionych komponentów z precyzją i spójnością.

Proces ten sprawdza się w różnych branżach, od lotnictwa po architekturę. Jego zdolność do wytwarzania złożonych kształtów przy jednoczesnym zachowaniu integralności materiału sprawia, że jest on nieoceniony w wielu zastosowaniach.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen to doskonałe miejsce do zwiedzania. Specjalizujemy się w laserowym cięciu, gięciu, wykańczaniu powierzchni i obróbce CNC blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Często zadawane pytania

Jakie są wady rozciągania?

Typowe wady formowania rozciągającego obejmują marszczenie, rozdarcie i nierównomierny rozkład grubości. Marszczenie może wystąpić, jeśli naprężenie jest niewystarczające, podczas gdy nadmierne naprężenie może prowadzić do rozdarcia. Nieprawidłowa konstrukcja matrycy lub dobór materiału może skutkować nierównomiernym rozciąganiem, powodując różnice grubości w całej części.

Czy rozciąganie można stosować do wszystkich metali?

Formowanie rozciągające działa najlepiej w przypadku ciągliwych metali, które mogą wytrzymać znaczne wydłużenie bez pękania. Chociaż jest skuteczne w przypadku wielu stopów, nie nadaje się do wszystkich metali. Materiały takie jak aluminium, stal nierdzewna i tytan dobrze reagują na formowanie rozciągające. Jednak proces ten może nie być odpowiedni w przypadku metali kruchych lub o niskiej elastyczności.

W jaki sposób formowanie rozciągające poprawia efektywność wykorzystania materiału?

Formowanie rozciągające zwiększa wydajność materiału poprzez minimalizację odpadów i optymalizację wykorzystania materiału. Proces ten umożliwia formowanie złożonych kształtów z jednego kawałka metalu, zmniejszając potrzebę dodatkowych operacji łączenia lub spawania. Wymaga również mniej przycinania niż inne metody formowania, co skutkuje mniejszą ilością odpadów.

Czy formowanie rozciągające jest opłacalne w przypadku małych serii produkcyjnych?

Opłacalność formowania rozciąganego w przypadku małych serii produkcyjnych zależy od kilku czynników. W przypadku złożonych lub dużych części formowanie rozciągane może okazać się bardziej ekonomiczne niż alternatywne metody, nawet w mniejszych ilościach. Jednak w przypadku małych serii inwestycja w oprzyrządowanie może przeważyć nad korzyściami.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.