Kiedy zginasz metal, czasami nie pozostaje on tam, gdzie chcesz. Formujesz go pod określonym kątem, zwalniasz siłę, a potem - bum - cofa się. Ten problem, znany jako sprężynowanie, może zagrażać dokładności i marnować czas. Jeśli kiedykolwiek miałeś do czynienia z częściami, które nie pasowały do specyfikacji po gięciu, prawdopodobnie przyczyną jest sprężynowanie. Co jest jego przyczyną i jak można go naprawić?

Ten przewodnik wyjaśnia, czym jest sprężynowanie, jakie czynniki na nie wpływają i jak je kontrolować. Otrzymasz jasne kroki, które możesz zastosować od razu.

Zrozumienie sprężynowania w Formowanie blachy

Sprężynowanie jest częstym problemem, który wpływa na dokładność części podczas procesu gięcia. Aby sobie z nim poradzić, musimy najpierw zrozumieć, czym jest, dlaczego występuje i gdzie najczęściej występuje.

Co to jest Springback?

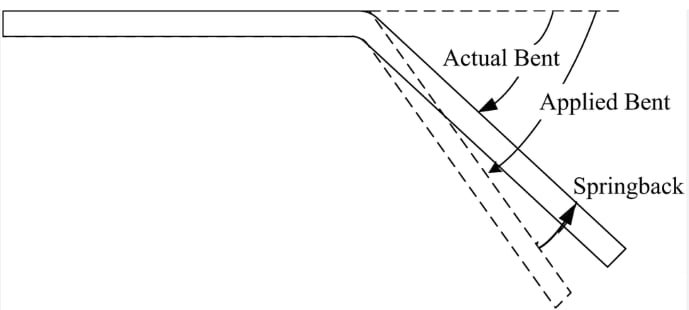

Sprężystość odnosi się do tendencji materiału do powrotu do pierwotnego kształtu po zgięciu. Gdy siła wygina metal, odkształca się on zarówno elastycznie, jak i plastycznie. Po usunięciu siły część elastyczna próbuje powrócić do pierwotnego kształtu. To odbicie nazywamy sprężynowaniem.

Jest to najbardziej zauważalne, gdy kąt gięcia jest bardziej otwarty niż zamierzony. Ta różnica między zamierzonym a rzeczywistym kształtem to efekt sprężynowania.

Dlaczego występuje zjawisko Springback: Nauka, która za tym stoi

Sprężynowanie występuje z powodu powrotu elastyczności. Kiedy metal jest zginany, rozciąga się na zewnątrz i ściska wewnątrz. Część tego rozciągnięcia jest elastyczna - odskakuje, gdy ciśnienie znika.

Wielkość sprężynowania zależy od granicy plastyczności i grubości materiału, promień zgięciaoraz zginanie metoda. Twardsze materiały, takie jak stal nierdzewna, zwykle sprężynują bardziej niż bardziej miękkie, takie jak aluminium.

Przegląd typowych scenariuszy formowania, na które ma wpływ sprężynowanie

Sprężynowanie pojawia się w większości procesów gięcia. Obejmuje to gięcie pneumatyczne, denkowanie i wyoblanie. W przypadku gięcia pneumatycznego występuje najwięcej sprężynowania, ponieważ stempel nie wtłacza metalu do matrycy.

Jest to również powszechne w przypadku gięcia w kształcie litery U i V. Większe promienie gięcia lub metale o wyższej wytrzymałości pogarszają sytuację. Cienkie materiały mogą również zaskoczyć większą sprężystością niż oczekiwano.

Mechanika sprężynowania

Aby kontrolować sprężynowanie, warto zrozumieć, co dzieje się wewnątrz metalu. Przyjrzyjmy się, jak odkształca się metal, gdzie gromadzą się naprężenia i jakie czynniki zwiększają lub zmniejszają sprężynowanie.

Odkształcenie sprężyste a plastyczne

Kiedy metal się wygina, najpierw rozciąga się elastycznie. Oznacza to, że zmienia kształt, ale nadal może powrócić do swojej pierwotnej formy. Jeśli siła wzrasta, metal przechodzi w odkształcenie plastyczne. Wtedy zmiana kształtu staje się trwała.

Sprężynowanie występuje, ponieważ po uformowaniu część elastyczna odskakuje, podczas gdy część z tworzywa sztucznego pozostaje. Im więcej zmagazynowanej energii sprężystej, tym bardziej metal sprężynuje.

Rola naprężeń szczątkowych

Gięcie powoduje powstawanie naprężeń wewnątrz metalu. Te pozostałe naprężenia, znane jako naprężenia szczątkowe, pozostają w części nawet po usunięciu ciśnienia.

Zewnętrzna powierzchnia zgięcia jest naprężona. Wewnętrzna powierzchnia jest ściskana. Podczas formowania końców te przeciwstawne siły próbują się zrównoważyć, co powoduje lekkie cofnięcie się części.

Czynniki wpływające na zachowanie sprężynowania

Na stopień sprężynowania wpływa kilka czynników. Należą do nich:

- Typ materiału: Metale o wysokiej wytrzymałości sprężynują bardziej.

- Grubość: Cieńsze arkusze zwykle odskakują bardziej, ponieważ jest mniej materiału, który opiera się odbiciu.

- Promień zgięcia: Większe promienie powodują większe sprężynowanie.

- Kąt zgięcia: Płytkie zakręty są bardziej dotknięte niż głębokie.

- Metoda oprzyrządowania: Gięcie pneumatyczne zapewnia większe sprężynowanie niż gięcie z dołu lub wykrawanie.

Pomiar sprężynowania

Dokładny pomiar sprężynowania ma kluczowe znaczenie dla osiągnięcia optymalnych wyników gięcia. Korzystanie z rzeczywistych danych pomaga inżynierom dokonywać wiarygodnych korekt w produkcji.

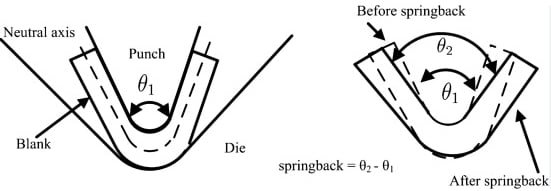

Porównanie kątów

Jedną ze standardowych metod jest porównanie zamierzonego kąta gięcia z rzeczywistym kątem po formowaniu. Na przykład, jeśli celujesz w gięcie 90°, ale po utworzeniu mierzysz 94°, masz 4° sprężynowania.

W produkcji wielkoseryjnej użycie kątomierza cyfrowego lub laserowego może pomóc w rejestrowaniu powtarzalnych wyników z dokładnością ±0,1°. Metoda ta jest szybka i dobrze sprawdza się w przypadku płaskich części i standardowych kątów.

Współczynnik sprężynowania

Współczynnik sprężynowania (K) to współczynnik, który pomaga przewidzieć wyniki. Oblicza się go jako:

K = Kąt końcowy / Kąt zgięcia przed zwolnieniem

Na przykład, jeśli zgiąłeś część do 85°, a po zwolnieniu mierzy ona 90°, to:

K = 90 / 85 = 1.06

Współczynnik sprężystości między 1,03 a 1,10 jest typowy dla materiałów takich jak stal nierdzewna lub stal o wysokiej wytrzymałości. Bardziej miękkie materiały, takie jak aluminium, mogą mieścić się w zakresie od 1,01 do 1,03.

Próba i błąd

Pomimo stosowania narzędzi i wzorów, metoda prób i błędów pozostaje powszechnie stosowanym podejściem. Wiele warsztatów wykonuje kilka gięć testowych i dostosowuje je do momentu, aż część spełnia specyfikacje. Podejście to sprawdza się w przypadku gięcia nowych materiałów lub przy użyciu niestandardowych narzędzi.

Na przykład warsztaty mogą wstępnie zginać próbki części, rejestrować kąt sprężynowania dla każdej grubości materiału i rejestrować te wartości dla przyszłych zadań. Takie bazy danych na hali produkcyjnej często oszczędzają czas i ograniczają liczbę przeróbek.

Właściwości materiału i ich wpływ na sprężynowanie

Rodzaj wybranego metalu odgrywa znaczącą rolę w uzyskaniu efektu sprężynowania. Różne materiały zachowują się inaczej w zależności od ich wytrzymałości i sztywności.

Rola modułu Younga i granicy plastyczności

Moduł Younga mierzy sztywność materiału. Im jest on wyższy, tym bardziej metal jest odporny na rozciąganie. Granica plastyczności określa, jak duże naprężenia może wytrzymać materiał, zanim zacznie się trwale odkształcać.

Materiały o wysokiej wytrzymałości magazynują więcej energii sprężystej podczas zginania. Po usunięciu siły uwalniają one więcej tej energii, co powoduje większe sprężynowanie.

Jak skład stopu wpływa na sprężystość?

Różne stopy zachowują się w różny sposób. Niewielka zmiana składu może wpłynąć na twardość, plastyczność i elastyczność. Cechy te wpływają na stopień sprężystości materiału.

Na przykład, aluminium poddane obróbce cieplnej lub hartowana stal mogą być trudniejsze do formowania i bardziej podatne na sprężynowanie niż ich bardziej miękkie odpowiedniki.

Porównanie sprężynowania stali, aluminium i innych metali

Stal zazwyczaj wykazuje większe sprężynowanie niż aluminium ze względu na swoją większą wytrzymałość. W szczególności stal nierdzewna wykazuje silne sprężynowanie ze względu na wysoką granicę plastyczności i twardość.

Aluminium jest bardziej miękkie i plastyczne, więc ma tendencję do mniejszego sprężynowania. Miedź i mosiądz są również bardziej podatne na formowanie, wykazując mniejsze sprężynowanie.

Tytan, podobnie jak stal nierdzewna, jest wytrzymały i lekki, ale ma tendencję do znacznego sprężynowania, co może utrudniać jego precyzyjne formowanie.

Parametry procesu wpływające na sprężynowanie

Gięcie to nie tylko kwestia materiału. Wybrane ustawienia procesu mogą również wpływać na ilość występującego sprężynowania. Niewielkie zmiany w oprzyrządowaniu lub prędkości mogą mieć duże znaczenie.

Wpływ promienia i kąta gięcia

Duży promień gięcia zwiększa sprężynowanie. Metal nie odkształca się tak bardzo plastycznie, więc większa jego część próbuje powrócić do pierwotnego stanu.

Ciaśniejsze zagięcia wymuszają większe odkształcenie plastyczne, co pomaga zmniejszyć ilość sprężynowania. Ponadto, mniejsze kąty gięcia mają tendencję do większego sprężynowania niż kąty ostre lub głębokie.

Wpływ prędkości i nacisku stempla

Wysokie prędkości wykrawania mogą zwiększać sprężynowanie, szczególnie w przypadku cienkich metali. Szybkie gięcie nie pozwala na pełne ułożenie się materiału.

Użycie większego nacisku podczas gięcia może pomóc zredukować sprężynowanie. Dzieje się tak, ponieważ większa siła wpycha metal głębiej w strefę plastyczną, pozostawiając mniej energii sprężystej do odbicia.

Rozważania dotyczące temperatury w celu zmniejszenia sprężynowania

Formowanie w wyższych temperaturach może zmniejszyć sprężynowanie. Ciepło zmiękcza materiał i obniża jego granicę plastyczności. Ułatwia to formowanie i zmniejsza powrót sprężystości.

Formowanie na gorąco jest często stosowane w przypadku materiałów o wysokiej wytrzymałości, takich jak tytan lub zaawansowana stal. Wymaga jednak specjalnego sprzętu i dodaje dodatkowe kroki do procesu.

Techniki minimalizujące sprężynowanie

Nie można całkowicie zatrzymać sprężynowania, ale można je kontrolować. Kilka praktycznych metod pomaga kształtować część bliżej projektu od samego początku.

Strategie przegięcia i kompensacji

Nadmierne wygięcie oznacza wygięcie metalu poza pożądany kąt. Po wystąpieniu sprężynowania część powraca do prawidłowego kształtu. Jest to jeden z najczęstszych i najprostszych sposobów radzenia sobie ze sprężynowaniem.

Można również dostosować naddatek na zgięcie w projekcie lub użyć części próbnych, aby znaleźć odpowiedni kąt zgięcia. To połączenie doświadczenia i pomiarów.

Korzystanie z matryc i regulacja narzędzi

Różne metody gięcia dają różne wyniki. Bottoming i coining wykorzystują większą siłę, mocno dociskając część do matrycy. Zmniejsza to sprężynowanie w porównaniu do gięcia pneumatycznego.

Regulacja szerokości otworu matrycy i promienia stempla również pomaga. Ciaśniejsza matryca i ostrzejszy stempel zmniejszają przestrzeń dla elastycznego powrotu. Wyrównanie i zużycie narzędzi również ma znaczenie - uszkodzone narzędzia mogą zaostrzyć sprężynowanie.

Obróbka cieplna i metody łagodzenia stresu

Niektóre metale dobrze reagują na odprężanie. Po uformowaniu, podgrzanie części może zrelaksować wewnętrzne naprężenia i ustabilizować kształt. Jest to powszechne w przypadku części ze stali nierdzewnej i tytanu.

W przypadku zastosowań precyzyjnych, wyżarzanie metalu przed formowaniem może zmniejszyć sprężynowanie. Ten krok wymaga jednak dodatkowego czasu i kosztów, więc jest stosowany głównie wtedy, gdy kluczowe znaczenie mają wąskie tolerancje.

Wnioski

Sprężynowanie jest naturalną częścią procesu formowania blachy. Czynniki takie jak wytrzymałość materiału, promień gięcia, oprzyrządowanie i metoda formowania odgrywają pewną rolę. Rozumiejąc, jak działa sprężynowanie i wykorzystując odpowiednie narzędzia, kąty i techniki, można zminimalizować jego efekt.

Szukasz pomocy w zakresie części blaszanych o wąskiej tolerancji lub niestandardowego prototypowania? Skontaktuj się z nami już dziś aby omówić swój projekt i uzyskać fachowe wsparcie od naszego doświadczonego zespołu inżynierów.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.