Stereolitografia (SLA) i FDM to dwie najpopularniejsze opcje, ale wybór właściwej nie zawsze jest jasny. Każda z nich ma inne zalety, koszty i najlepsze zastosowania. W tym poście pomożemy Ci szybko uporządkować różnice, abyś mógł podjąć mądrzejszą decyzję i pewnie iść naprzód.

SLA zapewnia większą szczegółowość, gładsze wykończenia i jest najlepsza dla małych, precyzyjnych części. FDM jest tańszy, szybszy i lepszy do prostych lub większych projektów. Idealny wybór zależy od zastosowania części, wymaganej szczegółowości i budżetu. Jeśli dokładność i wykończenie mają największe znaczenie, wybierz SLA. Jeśli bardziej liczy się wytrzymałość, rozmiar lub koszt, zwykle wygrywa FDM.

FDM i SLA mogą wyglądać podobnie z zewnątrz, ale działają zupełnie inaczej. Kolejne sekcje wyjaśniają, jak działa każda z nich, gdzie się wyróżniają i co należy wziąć pod uwagę przed dokonaniem wyboru.

Przegląd technologii

SLA i FDM wykorzystują różne sposoby tworzenia części 3D. Jeden z nich wykorzystuje płynną żywicę. Drugi wykorzystuje stopiony plastik. Zrozumienie sposobu ich działania pomoże wybrać właściwą.

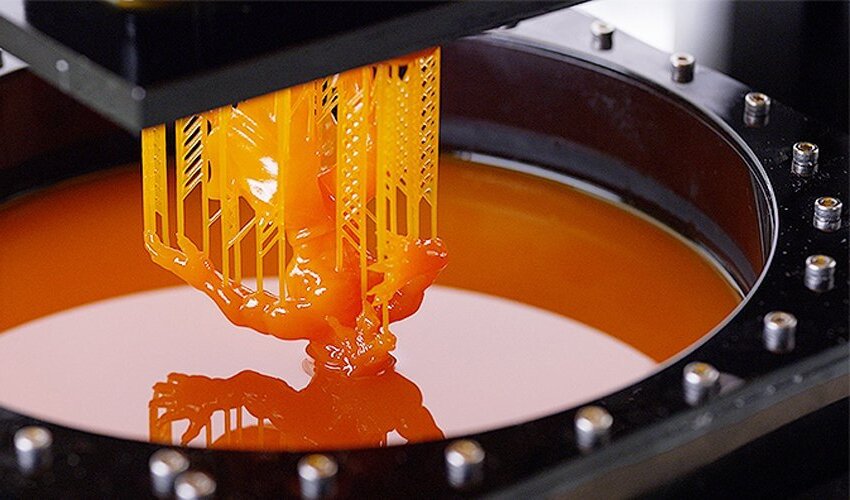

Jak działa SLA?

SLA to skrót od stereolitografii. Wykorzystuje ona laser do utwardzania płynnej żywicy. Żywica znajduje się w zbiorniku. Laser UV świeci w żywicę i utwardza ją warstwa po warstwie.

Każda warstwa przylega do poprzedniej. Część unosi się ze zbiornika podczas formowania. Proces ten tworzy bardzo gładkie powierzchnie i ostre detale. SLA sprawdza się dobrze w przypadku małych, precyzyjnych części, które wymagają czystego wykończenia.

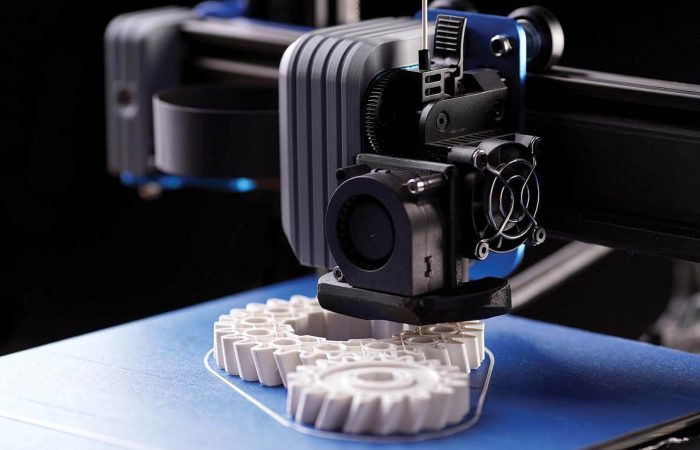

Jak działa FDM?

FDM to skrót od Fused Deposition Modeling. Wykorzystuje on podgrzewaną dyszę do topienia plastikowego filamentu. Dysza porusza się po ustalonej ścieżce i układa tworzywo sztuczne warstwa po warstwie.

Materiał natychmiast stygnie i twardnieje. Następnie drukarka buduje kolejną warstwę na wierzchu. FDM jest prostszą metodą. Jest szybsza i mniej kosztowna. To sprawia, że jest dobra do szybkich prototypów lub dużych, podstawowych kształtów.

Podstawowe różnice między SLA i FDM

SLA wykorzystuje płynną żywicę. FDM wykorzystuje stały filament. SLA wymaga lasera i procesu utwardzania. FDM topi i wytłacza tworzywo sztuczne przez dyszę.

SLA tworzy gładsze, bardziej szczegółowe części. FDM produkuje mocniejsze części, ale o bardziej szorstkich powierzchniach. SLA wymaga utwardzania końcowego. FDM wymaga mniej wykańczania. SLA kosztuje więcej. FDM jest zwykle bardziej przyjazny dla budżetu.

Użyte materiały

Rodzaj materiału wykorzystywanego w każdej metodzie wpływa na wytrzymałość, elastyczność, wykończenie i koszt. Wpływa również na dostawy, zwłaszcza w przypadku projektów niestandardowych lub wielkoseryjnych.

Żywice kompatybilne z SLA

Drukarki SLA wykorzystują płynne żywice fotopolimerowe. Żywice te twardnieją pod wpływem światła UV. Istnieją różne rodzaje dla różnych potrzeb. Niektóre są sztywne, inne elastyczne - niektóre naśladują ABS lub gumę.

Wykończenie jest zazwyczaj gładkie. Żywice mogą oferować wysoką szczegółowość, ale są kruche. Są również wrażliwe na ciepło i promieniowanie UV. Okres trwałości i przechowywanie wymagają szczególnej ostrożności.

Tworzywa termoplastyczne kompatybilne z FDM

FDM wykorzystuje stałe włókno termoplastyczne. Są to powszechnie stosowane tworzywa sztuczne, takie jak PLA, ABS, PETG i nylon. Wiele z nich to te same rodzaje, które są używane w formowaniu wtryskowym.

Są wytrzymałe, niedrogie i szeroko dostępne. Niektóre z nich są elastyczne, inne odporne na ciepło lub chemikalia. Można nawet uzyskać specjalne mieszanki, takie jak włókna węglowe lub włókna wypełnione drewnem.

Dostępność materiałów i kwestie związane z łańcuchem dostaw

Filamenty FDM są łatwiej dostępne. Można je znaleźć w wielu miejscach, od dostawców przemysłowych po lokalne sklepy. Do wyboru jest więcej marek i gatunków.

Żywice SLA są bardziej ograniczone. Często pochodzą one od konkretnych producentów. Wysyłka żywicy może trwać dłużej i wymaga ostrożnego obchodzenia się z nią. Wpływa to zarówno na czas realizacji, jak i długoterminowe plany zaopatrzenia.

Dokładność i rozdzielczość druku

Dokładność i wykończenie powierzchni są kluczowe podczas drukowania części, które muszą pasować, dobrze wyglądać lub działać w ciasnych przestrzeniach. To właśnie tutaj SLA i FDM wykazują wyraźne różnice.

Grubość i szczegółowość warstwy

Drukarki SLA mogą wytwarzać warstwy o grubości nawet 25 mikronów. Pozwala to na uzyskanie bardzo drobnych szczegółów i gładkich krzywizn. Można drukować mały tekst, ostre krawędzie i skomplikowane elementy.

FDM zazwyczaj drukuje warstwy o grubości od 100 do 300 mikronów. Uzyskuje się widoczne linie warstw. Drobne szczegóły mogą się rozmywać lub zaokrąglać. Trudniej jest uzyskać ostre rogi lub cienkie ścianki.

Porównanie wykończenia powierzchni

Części SLA są gładkie. Utwardzona żywica ma wypolerowany wygląd. Nawet prosto z drukarki część wygląda czysto. Utwardzanie końcowe sprawia, że jest jeszcze lepiej.

Części FDM wykazują wyraźne linie warstw. Powierzchnia często wydaje się szorstka. Może być konieczne szlifowanie lub powlekanie w celu poprawy wykończenia, szczególnie w przypadku części pokazowych lub modeli przeznaczonych dla klientów.

Dokładność wymiarowa złożonych części

Technologia SLA jest lepsza w przypadku części o złożonych cechach, ciasnych pasowaniach lub drobnych otworach. Żywica dobrze zachowuje kształt podczas utwardzania. Można oczekiwać dobrej powtarzalności.

FDM może się wypaczać, szczególnie w przypadku większych części lub zamkniętych kształtów. Narożniki mogą się podnosić. Drobne otwory mogą nie drukować się czysto. Skurcz i przepływ materiału mogą zmniejszyć precyzję.

Możliwości w zakresie objętości i rozmiaru kompilacji

Rozmiar części wpływa na to, która metoda sprawdzi się lepiej. Jeśli drukujesz coś dużego, objętość wydruku staje się głównym czynnikiem.

Typowe rozmiary wydruków dla SLA

Drukarki SLA mają zazwyczaj mniejszą objętość wydruku. Modele stacjonarne obsługują części o wymiarach około 145 × 145 × 175 mm. Istnieją wielkoformatowe maszyny SLA, ale są one kosztowne i mniej powszechne.

SLA sprawdza się najlepiej w przypadku małych, szczegółowych części. Jeśli potrzebujesz większych elementów, powinieneś podzielić model na sekcje.

Typowe rozmiary wydruków dla FDM

Drukarki FDM często mają znacznie większą objętość wydruku. Standardowe maszyny stacjonarne mogą drukować do 300 × 300 × 400 mm. Modele przemysłowe mogą znacznie przekraczać tę wartość.

To sprawia, że FDM jest lepszym rozwiązaniem dla dużych prototypy, obudowyi części konstrukcyjne. Możesz drukować pełnowymiarowe modele za jednym razem, oszczędzając czas i wysiłek.

Skalowanie do prototypowania a produkcja

FDM dobrze sprawdza się w przypadku dużych prototypów i testów na wczesnym etapie. Można drukować szybko i tanio, aby sprawdzić formę i dopasowanie.

SLA jest lepszym rozwiązaniem dla małych serii produkcyjnych, które wymagają drobnych szczegółów. Jest często używany do wzorców, form lub krótkich serii niestandardowych części, w których wygląd i dokładność mają największe znaczenie.

Szybkość i wydajność

Szybkość drukowania to nie tylko szybkość poruszania się maszyny. Należy również zwrócić uwagę na czas przygotowania, czyszczenie i łatwość skalowania.

Różnice w prędkości druku

FDM jest zwykle szybszy w przypadku podstawowych kształtów i dużych części. Układa grube warstwy i porusza się szybko. Można dostosować prędkość i wysokość warstwy, aby zaoszczędzić czas.

SLA drukuje wolniej. Laser precyzyjnie śledzi każdą warstwę. Im drobniejsze szczegóły, tym dłużej to trwa. Małe części o wąskich tolerancjach zajmują najwięcej czasu.

Czas przygotowania wydruku i przetwarzania końcowego

Konfiguracja FDM jest prosta. Wystarczy załadować filament, wypoziomować łoże i rozpocząć drukowanie. Obróbka końcowa jest również szybka - należy usunąć podpory i ewentualnie przeszlifować powierzchnię.

SLA wymaga więcej przygotowań. Z żywicą należy obchodzić się ostrożnie. Po wydrukowaniu części muszą zostać wypłukane, utwardzone pod UV i wyczyszczone. Wymaga to więcej czasu i narzędzi.

Rozważania dotyczące produkcji wsadowej

FDM jest dobry do drukowania wielu części jednocześnie, zwłaszcza jeśli są one proste. Można zapełnić całą płytę roboczą i wykonywać zadania jedno po drugim.

SLA jest wolniejsze w partiach. Pomiędzy częściami należy pozostawić przestrzeń na przepływ żywicy. Obróbka końcowa również wydłuża się przy większej liczbie części. Mimo to, partie SLA sprawdzają się dobrze, gdy potrzebne są spójne detale i gładkie wykończenia.

SLA vs FDM : Wykończenie powierzchni i estetyka

Jakość powierzchni staje się kluczowym czynnikiem, gdy część musi wyglądać czysto i profesjonalnie, niezależnie od tego, czy jest przeznaczona do ekspozycji, prezentacji dla klienta, czy do użytku końcowego.

Wizualna płynność SLA

SLA zapewnia gładką, błyszczącą powierzchnię bezpośrednio po wyjściu z drukarki. Nawet zakrzywione lub złożone kształty wyglądają na dopracowane. Widocznych warstw jest niewiele lub nie ma ich wcale.

To sprawia, że SLA jest dobrym rozwiązaniem dla modeli, form i prototypów wizualnych. Jest często używany, gdy część musi zostać pomalowana lub pokazana klientom.

Linie warstw w FDM

FDM pokazuje widoczne linie warstw. Powierzchnia jest bardziej szorstka i widać na niej każde przejście dyszy.

Efekt ten można zredukować za pomocą precyzyjnych ustawień warstwy, ale nadal nie będzie on odpowiadał SLA. Aby poprawić wygląd, często konieczna jest obróbka końcowa, taka jak szlifowanie lub wygładzanie oparów.

Kiedy wygląd ma największe znaczenie?

Używaj SLA, gdy wygląd jest priorytetem. Najlepiej sprawdza się w przypadku elementów prezentacyjnych, małych, szczegółowych części i wszystkiego, co wymaga wyglądu. polerowane wykończenie bez dodatkowej pracy.

FDM sprawdza się w przypadku części wewnętrznych, wczesnych testów lub elementów funkcjonalnych, w których chropowatość powierzchni nie ma znaczenia. Jeśli masz mało czasu lub budżetu, jest to szybsza opcja.

Wytrzymałość i trwałość

Gdy część musi wytrzymać naprężenia, nacisk lub długotrwałe użytkowanie, wytrzymałość mechaniczna staje się ważniejsza niż wygląd lub drobne szczegóły.

Wytrzymałość na rozciąganie części FDM

Części FDM są generalnie mocniejsze. Materiały takie jak ABS, PETG lub Nylon oferują dobrą wytrzymałość na rozciąganie. Wytrzymują one naprężenia, zginanie i uderzenia lepiej niż większość żywic.

Wytrzymałość zależy od ustawień drukowania, łączenia warstw i rodzaju materiału. Dla części funkcjonalnych, nawiasylub obudowy, FDM jest często lepszym wyborem.

Kruchość a wytrzymałość części SLA

Części SLA są bardziej kruche. Chociaż żywice mogą pękać pod naciskiem, mogą pęknąć, jeśli zostaną upuszczone lub zestresowane.

Podczas gdy części SLA są dokładne i gładkie, nie są zbudowane tak, aby się zginać lub wytrzymywać uderzenia. Niektóre specjalistyczne żywice oferują lepszą wytrzymałość, ale nadal pozostają w tyle za termoplastami FDM.

Długoterminowa stabilność i przypadki użycia

Części FDM wytrzymują dłużej w rzeczywistym użytkowaniu. Są odporne na ciepło, promieniowanie UV i zużycie lepiej niż części SLA. Utrzymują kształt przez długi czas i dobrze sprawdzają się w konfiguracjach mechanicznych.

Części SLA mogą żółknąć, wypaczać się lub stawać się kruche z wiekiem. Są lepsze do krótkotrwałego użytku, modeli kosmetycznych lub części, które nie będą narażone na stres lub użytkowanie na zewnątrz.

Porównanie kosztów

Koszt ma wpływ na każdą decyzję, zwłaszcza gdy pracujesz z ograniczonym budżetem lub testujesz nowe pomysły. Oto jak SLA i FDM wypadają pod względem całkowitych kosztów.

Inwestycje w sprzęt

Drukarki FDM są bardziej przystępne cenowo. Dobrą jednostkę biurkową można nabyć niskim kosztem. Nawet modele przemysłowe kosztują mniej niż duże maszyny SLA.

Drukarki SLA kosztują więcej, zwłaszcza jeśli potrzebujesz dużej objętości wydruku lub lasera o większej mocy. Cena początkowa jest wyższa, a akcesoria do mycia i utwardzania dodatkowo ją zwiększają.

Ceny materiałów

Filamenty FDM są tańsze. Popularne rodzaje, takie jak PLA lub ABS, są powszechnie dostępne i kosztują mniej za szpulę. Nawet specjalne mieszanki pozostają przystępne cenowo dla większości sklepów.

Żywica SLA jest droższa w przeliczeniu na litr. Niektóre jej rodzaje kosztują kilka razy więcej niż filament. Podczas użytkowania marnuje się również więcej żywicy, zwłaszcza w przypadku większych wydruków lub wielu serii.

Koszty operacyjne i koszty utrzymania

FDM jest łatwy w obsłudze i konserwacji. Dysze mogą się zatykać, a łoża wymagają poziomowania, ale części są tanie i łatwe do wymiany. Zużycie energii pozostaje na niskim poziomie.

SLA wymaga większej ostrożności. Zbiorniki z żywicą i płyty robocze wymagają częstego czyszczenia. Potrzebne są rękawice, alkohol, stacje utwardzania i pojemniki na odpady. Z biegiem czasu te dodatki podnoszą koszty eksploatacji.

Szybkie porównanie SLA i FDM: Kluczowe różnice w skrócie

Porównanie SLA i FDM obejmujące koszty, jakość, szybkość i materiały - idealne do szybkiego podejmowania decyzji w zakresie druku 3D.

| Funkcja | SLA | FDM |

|---|---|---|

| Metoda drukowania | Laser utwardza płynną żywicę | Stopiony filament wytłaczany przez dyszę |

| Typ materiału | Żywica fotopolimerowa | Filament termoplastyczny (PLA, ABS itp.) |

| Poziom szczegółowości | Bardzo wysoko | Umiarkowany |

| Wykończenie powierzchni | Gładka, czysta | Widoczne linie warstw |

| Wytrzymałość | Kruchy, ale precyzyjny | Mocniejsze i bardziej wytrzymałe |

| Objętość kompilacji | Mniejszy | Zazwyczaj większe |

| Prędkość druku | Wolniej dla szczegółowych części | Szybciej w przypadku dużych/prostych części |

| Konfiguracja i czyszczenie | Bardziej złożone (obsługa żywicy, utwardzanie) | Prostsza konfiguracja i czyszczenie |

| Przetwarzanie końcowe | Płukanie, utwardzanie promieniami UV | Minimalne (usunięcie podpory, szlifowanie) |

| Koszt materiałów | Wyższy | Niżej |

| Koszt wyposarzenia | Wyższy | Niżej |

| Najlepsze przypadki użycia | Modele, drobne prototypy, części wizualne | Funkcjonalne części, szybkie prototypowanie, duże modele |

| Konserwacja | Więcej narzędzi i kroków | Łatwiej i taniej |

| Skalowalność (wsadowa) | Wolniej ze względu na przetwarzanie końcowe | Szybciej i wydajniej |

| Odporność na ciepło i promieniowanie UV | Słaby | Lepiej (w zależności od materiału) |

| Dokładność wymiarowa | Bardzo wysoko | Dobra, ale może się odkształcać wraz z rozmiarem |

Przewodnik podejmowania decyzji

Wybór między SLA a FDM zależy od tego, czego potrzebujesz od swojej części. Należy przyjrzeć się przypadkowi użycia, budżetowi i cechom materiału, które mają największe znaczenie dla projektu.

W oparciu o potrzeby aplikacji

Wybierz SLA dla części, które wymagają drobnych szczegółów, gładkich powierzchni lub atrakcyjności wizualnej. Świetnie nadaje się do modeli dentystycznych, małych prototypów lub części do kontroli dopasowania.

Wybierz FDM dla części, które wymagają wytrzymałości, trwałości lub rozmiaru. Jest to lepsze rozwiązanie w przypadku wsporników, uchwytów, obudów lub czegokolwiek testowanego pod obciążeniem.

W oparciu o budżet i zasoby

Jeśli zależy Ci na tanich wydrukach, minimalnym czyszczeniu i łatwej konfiguracji, wybierz FDM. Pasuje do małych sklepów, szybkiego prototypowania lub testowania na wczesnym etapie.

Jeśli dysponujesz większym budżetem, możesz poradzić sobie z obróbką końcową i potrzebujesz wyrafinowanego wyglądu, SLA ma sens. Dobrze sprawdza się w studiach projektowych lub w przypadku modeli gotowych dla klienta.

W oparciu o pożądane właściwości materiału

Używaj FDM, gdy potrzebujesz części, które się wyginają, zginają lub są odporne na ciepło i zużycie. Tworzywa termoplastyczne oferują lepszą wytrzymałość i odporność chemiczną.

Używaj SLA, gdy część musi być precyzyjna, czysta i stabilna w małych elementach. Żywice zapewniają lepszą dokładność, ale nie wytrzymują naprężeń.

Wnioski

SLA i FDM zaspokajają różne potrzeby w drukowanie 3d. SLA zapewnia większą szczegółowość i gładsze wykończenie. Najlepiej sprawdza się w przypadku małych, precyzyjnych i dobrze wyglądających części. FDM jest szybszy, bardziej opłacalny i lepszy w przypadku mocnych, funkcjonalnych komponentów. Wybór zależy od zastosowania części, jej rozmiaru, wykończenia i kwoty, jaką jesteś gotów wydać.

Potrzebujesz pomocy w wyborze odpowiedniej metody drukowania dla swojego kolejnego projektu? Skontaktuj się z nami aby uzyskać fachową poradę i szybkie rozwiązania dostosowane do Twoich potrzeb projektowych.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.