Produkcja złożonych części metalowych o skomplikowanych detalach i wąskich tolerancjach stanowi poważne wyzwanie. Tradycyjne metody obróbki często nie radzą sobie z twardymi metalami i złożonymi geometriami, co wydłuża czas i zwiększa koszty produkcji. Technologia Sinker EDM rozwiązuje te problemy, wykorzystując wyładowania elektryczne do usuwania materiału, rewolucjonizując sposób precyzyjnej obróbki metali.

Możliwości techniczne elektrodrążenia wgłębnego wykraczają daleko poza konwencjonalną obróbkę skrawaniem. Pozwól, że szczegółowo omówię fascynujące aspekty tej technologii - od jej podstawowych zasad działania po rzeczywiste zastosowania, które pokazują jej niezwykłą precyzję.

Czym jest Sinker EDM?

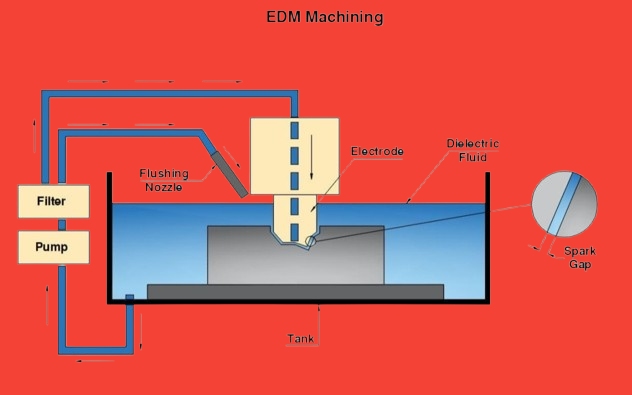

Elektrodrążenie wgłębne EDM (Electrical Discharge Machining) to wysoce wyspecjalizowany proces produkcyjny przeznaczony do tworzenia precyzyjnych ślepych wgłębień w materiałach przewodzących za pomocą iskier elektrycznych. W tym procesie elektroda o niestandardowym kształcie jest stopniowo opuszczana lub "zatapiana" w płynie dielektrycznym, zachowując niewielką szczelinę między sobą a obrabianym przedmiotem, nigdy nie stykając się bezpośrednio.

Stosuje wysokie napięcie między elektrodą a obrabianym przedmiotem, aby wytworzyć kontrolowaną iskrę elektryczną w szczelinie. Iskry te wytwarzają intensywne miejscowe ciepło, które skutecznie i precyzyjnie niszczy materiał. Technologia ta, znana również jako EDM z tłokiem, EDM wgłębna, EDM objętościowa lub EDM wgłębna, jest cenna w produkcji:

- Formy wtryskowe do tworzyw sztucznych

- Różne rodzaje matryc

- Delikatne części, które nie radzą sobie z konwencjonalnymi siłami cięcia

Zdolność elektrodrążarek wgłębnych do obróbki bez fizycznego kontaktu sprawia, że są one idealne do zastosowań wymagających wyjątkowej precyzji i delikatnego usuwania materiału, szczególnie w branżach, w których tradycyjne metody cięcia mogą uszkodzić wrażliwe elementy.

Jak działa Sinker EDM?

Proces ten polega na kontrolowanych wyładowaniach elektrycznych w celu usunięcia materiału z niezwykłą precyzją. W tej sekcji omówiono podstawowe mechanizmy, kluczowe komponenty maszyny i kwestie materiałowe, które sprawiają, że elektrodrążenie wgłębne jest skutecznym rozwiązaniem produkcyjnym.

Podstawowe zasady obróbki elektroerozyjnej

Fizyczne prawa wyładowań elektrycznych stanowią podstawę technologii EDM. Zasady te zapewniają przewidywalne, powtarzalne wyniki usuwania metalu.

Między narzędziem a obrabianym przedmiotem nie ma bezpośredniego kontaktu. Zamiast tego dzieli je szczelina o wielkości 0,0008-0,012 cala. Maszyna generuje impulsy napięcia przez tę szczelinę, zwykle od 20 do 120 woltów.

Gdy napięcie wystarczająco wzrośnie, jonizuje płyn dielektryczny, tworząc kanał plazmowy dla przepływu prądu. Powstała iskra generuje temperaturę do 10 000°C (18 000°F). To intensywne ciepło topi i odparowuje niewielkie części zarówno przedmiotu obrabianego, jak i elektrody.

Krytyczne komponenty elektrodrążarek wgłębnych

Nowoczesne systemy Sinker EDM łączą w sobie kilka wyspecjalizowanych podsystemów. Każdy z nich odgrywa kluczową rolę w osiąganiu precyzyjnych wyników.

Zasilacz dostarcza kontrolowane impulsy prądu stałego. Zaawansowane jednostki mogą generować miliony precyzyjnie taktowanych iskier na sekundę. Głowica maszyny utrzymuje i przesuwa elektrodę z mikronową dokładnością.

System filtrowania i chłodzenia utrzymuje czystość płynu dielektrycznego. Usuwa on zanieczyszczenia i reguluje temperaturę. Komputerowe elementy sterujące monitorują i regulują dziesiątki parametrów w czasie rzeczywistym.

Materiał i konstrukcja elektrody

Kształt elektrody określa ostateczną geometrię wgłębienia. Wybór materiału wpływa zarówno na szybkość, jak i dokładność obróbki.

Grafit jest liderem wśród materiałów elektrodowych ze względu na swoje właściwości:

- Wysoka przewodność cieplna

- Dobra obrabialność

- Niski współczynnik zużycia

- Opłacalność

Elektrody miedziane oferują:

- Lepsza wykończenie powierzchni

- Wyższa dokładność

- Dłuższa żywotność narzędzia w określonych zastosowaniach

Płyn dielektryczny i jego rola

Płyn pełni wiele krytycznych funkcji w procesie EDM:

- Izoluje, dopóki napięcie nie osiągnie punktu jonizacji

- Spłukuje zanieczyszczenia

- Chłodzi strefę roboczą

- Koncentruje energię iskry

Większość sklepów używa oleju węglowodorowego lub wody dejonizowanej. Każdy z nich oferuje określone korzyści dla różnych zastosowań.

Przedmiot obrabiany: Kompatybilność materiałowa

Każdy materiał przewodzący prąd elektryczny może zostać poddany obróbce EDM. Typowe materiały obejmują:

- Stale narzędziowe

- Węglik

- Tytan

- Inconel

- Aluminium

- Stopy miedzi

Właściwości materiału wpływają na parametry obróbki i osiągane wyniki. Czynniki te obejmują:

- Przewodnictwo elektryczne

- Właściwości termiczne

- Temperatura topnienia

- Mikrostruktura

Proces Sinker EDM

Elektrodrążenie wgłębne obejmuje szereg systematycznych kroków, które opierają się na sobie nawzajem w celu stworzenia precyzyjnych komponentów. Każda faza wymaga specjalistycznej wiedzy technicznej i dbałości o szczegóły, aby osiągnąć optymalne wyniki.

Konfiguracja i przygotowanie

Prawidłowa konfiguracja stanowi krytyczną pierwszą fazę obróbki elektroerozyjnej. Przedmiot obrabiany wymaga bezpiecznego zamocowania na czystej, skalibrowanej podstawie. System dielektryczny wymaga świeżego płynu i odpowiedniej filtracji, aby utrzymać stałe warunki cięcia.

Kalibracja maszyny obejmuje precyzyjne sondowanie cyfrowe w celu ustalenia punktów odniesienia. Współrzędne te służą jako podstawa dla wszystkich kolejnych operacji obróbki. Systemy monitorowania temperatury pomagają utrzymać stabilność wymiarową podczas całego procesu.

Tworzenie i wybór elektrod

Nowoczesne systemy CAD/CAM napędzają fazę projektowania elektrod. Inżynierowie analizują geometrię części w celu określenia optymalnych kształtów elektrod i strategii cięcia. Wybór materiału uwzględnia odporność na zużycie, przewodność i złożoność obróbki.

Produkcja często wymaga wielu zestawów elektrod. Elektrody zgrubne usuwają materiał masowy, podczas gdy elektrody wykańczające tworzą ostateczne specyfikacje powierzchni. Kontrola jakości sprawdza każdą elektrodę przed rozpoczęciem produkcji.

Cięcia zgrubne i wykańczające

Początkowe operacje obróbki zgrubnej koncentrują się na wydajnym usuwaniu materiału. Wyższe ustawienia energii tworzą większe szczeliny wylotowe dla szybszego cięcia, a proces stale dostosowuje się do zmieniających się warunków wnęki.

Operacje wykańczania wykorzystują zmniejszone ustawienia mocy i ściślejsze tolerancje. Parametry te zapewniają doskonałą jakość powierzchni i dokładność wymiarową. Wydłużone czasy cykli podczas wykańczania zapewniają wyjątkowe rezultaty.

Nadcięcie, zużycie narzędzia i szybkość usuwania materiału w EDM

Obróbka elektroerozyjna obejmuje kilka parametrów technicznych, które wpływają na końcową jakość części. Trzy krytyczne aspekty kształtują wyniki procesu: charakterystyka nadcięć, wzorce zużycia elektrod i szybkość usuwania materiału. Zrozumienie tych czynników pomaga zoptymalizować parametry obróbki.

Charakterystyka podcięcia

Pomiar nadcięcia wskazuje, o ile obrabiana wnęka przekracza wymiary elektrody. Wyładowanie elektryczne tworzy niewielką szczelinę między elektrodą a ściankami przedmiotu obrabianego, zwykle mierzoną w setnych częściach milimetra.

Inżynierowie EDM uwzględniają nadcięcia w obliczeniach projektowych elektrod. Wymiary narzędzia kompensują to naturalne zjawisko. Zaawansowane systemy CAD/CAM uwzględniają wartości nadcięć podczas generowania geometrii elektrody. To proaktywne podejście zapewnia, że ostateczne wymiary wgłębienia są zgodne ze specyfikacjami.

Wzorce zużycia narzędzi

Zużycie elektrody występuje podczas procesu EDM z powodu wyładowań elektrycznych w wysokiej temperaturze. Zależność ta jest wyrażana jako stosunek między usuniętym materiałem obrabianego przedmiotu a zużytym materiałem elektrody. Nowoczesne materiały elektrod minimalizują ten efekt.

Grafit jest preferowanym materiałem elektrodowym ze względu na doskonałą odporność na zużycie. Jego doskonałe właściwości termiczne skutecznie radzą sobie z wyładowaniami wysokotemperaturowymi, a materiał zachowuje stabilność geometryczną podczas długich cykli obróbki.

Kontrola szybkości usuwania materiału

Proces EDM umożliwia precyzyjną kontrolę szybkości usuwania materiału za pomocą dwóch kluczowych parametrów: prądu wyładowania i częstotliwości. Zależność ta jest zgodna z naukową formułą:

RMR(mm³/s)=K×I/Tm

Gdzie K oznacza stałą proporcjonalności (664 w jednostkach SI), I oznacza dostarczany prąd, a Tm oznacza temperaturę topnienia przedmiotu obrabianego.

Wyższe prądy wyładowania zwiększają szybkość usuwania materiału, ale wpływają na wykończenie powierzchni. Zwiększone ustawienia częstotliwości poprawiają jakość powierzchni przy niższych szybkościach usuwania. Inżynierowie równoważą te parametry w oparciu o wymagania projektu.

Korzyści i ograniczenia obróbki elektroerozyjnej wgłębnej

Podejmowanie świadomych decyzji dotyczących metod obróbki wymaga rozważenia ich mocnych stron i ograniczeń. W tej sekcji przeanalizowano, gdzie elektrodrążarka wgłębna wyróżnia się, a gdzie inne procesy mogą być lepsze.

Zalety elektrodrążarek wgłębnych

Elektrodrążenie wgłębne otwiera nowe możliwości w produkcji precyzyjnej dzięki swoim unikalnym możliwościom.

Złożona geometria wewnętrzna

- Tworzy ostre narożniki wewnętrzne niemożliwe do uzyskania za pomocą narzędzi obrotowych

- Maszyny z głębokimi wnękami o prostych ścianach

- Tworzenie skomplikowanych kształtów 3D w jednej operacji

Wszechstronność materiału

- Tnie każdy materiał przewodzący niezależnie od twardości

- Działa równie dobrze na miękkiej i hartowanej stali

- Przetwarza egzotyczne stopy, takie jak Inconel i tytan

Precyzja i jakość

- Osiąga tolerancję ±0,0001 cala

- Tworzy lustrzane wykończenia powierzchni

- Nie pozostawia zadziory lub naprężenia mechaniczne

Zalety produkcji

- Działa bez nadzoru przez wiele godzin

- Wymaga minimalnej interwencji operatora

- Utrzymuje stałą jakość we wszystkich seriach produkcyjnych

Ograniczenia obróbki elektroerozyjnej wgłębnej

Każdy proces produkcyjny ma swoje ograniczenia. Oto najważniejsze czynniki, które należy wziąć pod uwagę w przypadku Sinker EDM:

Rozważania dotyczące prędkości

- Wolniejsze usuwanie materiału niż w przypadku frezowania konwencjonalnego

- Wydłużone czasy cyklu dla głębokich wnęk

- Przygotowanie elektrod wydłuża czas realizacji

Czynniki kosztowe

- Wyższe inwestycje w sprzęt

- Koszty produkcji elektrod

- Wymagania dotyczące regularnej konserwacji

Ograniczenia techniczne

- Ograniczone do materiałów przewodzących

- Zużycie elektrod wpływa na dokładność

- Zmiany w metalurgii warstwy wierzchniej

Wymagania procesowe

- Wymaga umiejętnego programowania

- Wymaga precyzyjnego wyrównania elektrod

- Wymaga czystego płynu dielektrycznego

Zastosowania elektrodrążarek wgłębnych

Elektrodrążenie wgłębne odgrywa kluczową rolę w wielu branżach, od wysokowydajnych części silników po ratujące życie urządzenia medyczne. W tej sekcji omówiono rzeczywiste zastosowania, w których precyzja i jakość nie podlegają negocjacjom.

Przemysł lotniczy

Komponenty lotnicze wymagają wyjątkowej dokładności i niezawodności. Elektrodrążarka wgłębna spełnia te rygorystyczne wymagania.

Elementy turbiny

- Otwory chłodzące w łopatkach turbiny

- Złożone przejścia wewnętrzne

- Obróbka stopów odpornych na wysoką temperaturę

Elementy strukturalne

- Produkcja wsporników tytanowych

- Elementy podwozia

- Części układu hydraulicznego

Sektor motoryzacyjny

Nowoczesne pojazdy opierają się na precyzyjnie zaprojektowanych częściach, w produkcji których Sinker EDM przoduje.

Elementy silnika

- Dysze wtryskiwaczy paliwa

- Części przekładni

- Gniazda i prowadnice zaworów

Aplikacje narzędziowe

- Wnęki form wtryskowych

- Komponenty matryc do tłoczenia

- Matryce do wytłaczania

Produkcja wyrobów medycznych

Branża medyczna wymaga ultraprecyzyjnych komponentów o określonych właściwościach materiałowych.

Narzędzia chirurgiczne

- Narzędzia artroskopowe

- Niestandardowe formy implantów

- Urządzenia mikrochirurgiczne

Produkcja implantów

- Części zamienne do przegubów

- Elementy fuzji kręgosłupa

- Oprzyrządowanie do implantów dentystycznych

Elektrodrążarka wgłębna a elektrodrążarka drutowa: porównanie różnic

Obie technologie EDM służą różnym celom w nowoczesnej produkcji. Każda z tych metod przynosi określone korzyści techniczne w przypadku różnych wyzwań związanych z obróbką skrawaniem.

Różnice techniczne

Elektrodrążenie wgłębne wykorzystuje ukształtowane elektrody do tworzenia trójwymiarowych wgłębień. Elektroda zagłębia się w obrabiany przedmiot, tworząc złożone elementy wewnętrzne. Proces ten doskonale sprawdza się w wytwarzaniu szczegółowych wnęk form i skomplikowanych geometrii wewnętrznych.

Elektrodrążarka drutowa działa w oparciu o stale poruszający się metalowy drut. Drut działa jak narzędzie tnące, poruszając się po obrabianym przedmiocie jak piła taśmowa. Technika ta umożliwia tworzenie precyzyjnych dwuwymiarowych profili i cięć przelotowych w materiałach przewodzących.

Względy produkcyjne

Elektrodrążenie wgłębne wymaga niestandardowej produkcji elektrod dla każdego unikalnego kształtu wnęki. Czas konfiguracji obejmuje produkcję elektrod i precyzyjne pozycjonowanie. Inwestycja ta zapewnia niezrównane możliwości w zakresie złożonych elementów wewnętrznych.

Elektrodrążenie drutowe zapewnia krótszy czas przygotowania nowych części. Standardowe materiały drutu zmniejszają koszty narzędzi. Proces zapewnia doskonałą optymalizację materiału dzięki zagnieżdżonym układom części. Szybkość produkcji zależy od grubości materiału i wymagań dotyczących powierzchni.

Wnioski

Technologia elektrodrążenia wgłębnego zapewnia solidne rozwiązanie do precyzyjnej obróbki metalu. Proces ten łączy w sobie zaawansowaną kontrolę elektryczną z mechaniczną precyzją, aby osiągnąć wyjątkowe rezultaty. Producenci na całym świecie polegają na tej technologii, aby tworzyć złożone komponenty z najwyższą dokładnością.

Potrzebujesz precyzyjnych usług EDM do następnego projektu? Nasz zespół ekspertów w Shengen zapewnia wysokiej jakości wyniki od prototypów po produkcję. Skontaktuj się z nami już dziś, aby uzyskać szybką wycenę!

Często zadawane pytania

Jakie materiały można obrabiać za pomocą elektrodrążarek wgłębnych?

Elektrodrążenie wgłębne przetwarza każdy materiał przewodzący prąd elektryczny. Stale narzędziowe, węgliki spiekane i stopy wysokotemperaturowe dobrze reagują na obróbkę EDM. Tytan i egzotyczne stopy lotnicze nie sprawiają żadnych trudności. Twardość materiału nie wpływa na zdolność cięcia.

Czy wgłębnik EDM można stosować w produkcjach na dużą skalę?

Sinker EDM pasuje zarówno do prototyp i środowiskach produkcyjnych. Zautomatyzowane systemy umożliwiają pracę w cyklach 24/7. Wiele elektrod utrzymuje spójność w długich seriach. Nowoczesne układy sterowania zapewniają doskonałe monitorowanie procesu. Technologia ta skaluje się efektywnie przy odpowiednim planowaniu produkcji.

Jaki jest najlepszy sposób wyboru elektrodrążarki wgłębnej dopasowanej do moich potrzeb i wymagań?

Przeanalizuj typowe geometrie części i wymagania dotyczące rozmiaru. Rozważ wymagane specyfikacje dokładności. Oceń planowaną wielkość produkcji. Przeanalizuj dostępną przestrzeń roboczą i wymagania dotyczące obiektu - uwzględnij potrzeby w zakresie szkolenia operatorów i wsparcia technicznego.

Skontaktuj się z wykwalifikowanymi dostawcami sprzętu EDM w celu uzyskania szczegółowych ocen. Poproś o wykonanie cięć testowych na przykładowych częściach. Przejrzyj rzeczywiste dane dotyczące wydajności w podobnych zastosowaniach. Rozważ całkowite koszty posiadania, w tym materiały eksploatacyjne i konserwację.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.