W branży medycznej precyzja to coś więcej niż cel produkcyjny - to wymóg bezpieczeństwa. Nawet 0,05 mm odchylenia we wsporniku lub obudowie może wpłynąć na wyrównanie czujnika, zakłócić przepływ powietrza lub zniekształcić odczyty diagnostyczne. Ten poziom odchylenia może wydawać się niewielki, ale w regulowanym środowisku może opóźnić certyfikację lub zagrozić wynikom pacjentów.

Obudowy i ramy urządzeń medycznych często wymagają tolerancji, które są o 30-50 procent bardziej rygorystyczne niż te stosowane w ogólnych produktach przemysłowych. Gdy każdy łącznik, wycięcie i szew są idealnie dopasowane, sprzęt działa ciszej, wydajniej chłodzi i utrzymuje izolację elektryczną bez ryzyka awarii. To nie tylko kunszt - to zgodność z przepisami w formie fizycznej.

Precyzja w produkcji blach medycznych

Precyzja definiuje niezawodność sprzętu medycznego. Każdy mikron dokładności zapewnia bezpieczeństwo, płynne działanie i stałą wydajność podczas produkcji i zastosowań klinicznych.

Osiąganie wąskich tolerancji

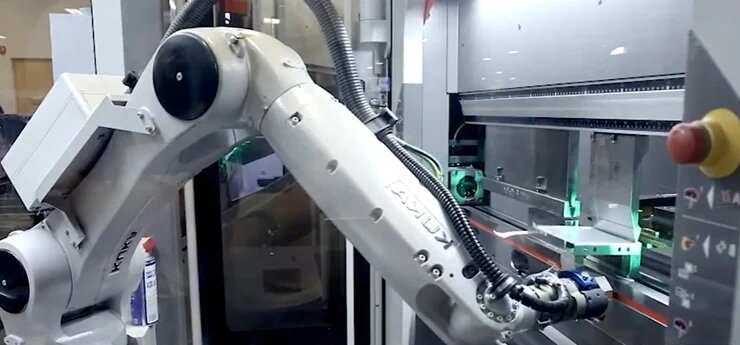

Nowoczesne narzędzia produkcyjne umożliwiają osiągnięcie tych wymagających standardów.

- Cięcie laserowe osiąga szerokość rzazu zaledwie 0,1 mm, umożliwiając tworzenie złożonych profili dla instrumentów diagnostycznych i konsol chirurgicznych.

- Gięcie na prasach krawędziowych CNC zapewnia powtarzalność kątów w zakresie ±0,2°, automatycznie kompensując sprężynowanie.

- Precyzyjna metoda TIG I zgrzewanie punktowe kontrolować strefy ciepła, aby zapobiec zniekształceniom i odbarwieniom.

Po każdym etapie następuje weryfikacja wymiarów. Współrzędnościowe maszyny pomiarowe (CMM) i skanery laserowe weryfikują lokalizacje otworów, linie gięcia i ogólną geometrię przed montażem. Wyniki są rejestrowane cyfrowo w celu zapewnienia pełnej identyfikowalności.

Nawet właściwości materiału są brane pod uwagę na wczesnym etapie. Stal nierdzewna twardnieje podczas procesu formowania, podczas gdy aluminium ma tendencję do większego sprężynowania. Zrozumienie tych zachowań pozwala inżynierom przewidywać zmiany i precyzyjnie dostosowywać nacisk narzędzi, aby pozostać w granicach specyfikacji.

Wskazówka projektowa:

Używaj spójnych promieni gięcia dla podobnych komponentów, aby zapewnić jednolitość. Poprawia to dopasowanie części, skraca czas konfiguracji i upraszcza kontrolę, umożliwiając wspólne kontrole tolerancji.

Projektowanie pod kątem produkowalności (DFM) w zastosowaniach medycznych

Precyzja zaczyna się na długo przed produkcją. Podczas projektowania CAD, DFM Reguły pomagają inżynierom tworzyć części, które formują się czysto i montują bez przeróbek.

Niezawodną podstawą jest utrzymywanie minimalnego wewnętrznego promienia gięcia równego grubości blachy (1 × T) i utrzymywanie odległości między otworami a gięciami co najmniej 2 × T. Proporcje te zapobiegają pękaniu i odkształceniom. W przypadku perforacji lub kratek wentylacyjnych utrzymywanie równych odstępów pozwala uniknąć koncentracji naprężeń, które mogłyby ulec deformacji pod wpływem ciepła sterylizacji.

Wczesne testy prototypów weryfikują te założenia projektowe. Szybkie konstrukcje - często produkowane w ciągu trzech do pięciu dni - pozwalają zespołom przetestować dopasowanie zespołu, ocenić zgodność ze sterylizacją i zmierzyć zachowanie sprężynowania. Dostosowanie geometrii na tym etapie jest niedrogie i może zapobiec późniejszym opóźnieniom regulacyjnym.

Przypomnienie o zgodności:

Każda rewizja projektu powinna zawierać dokumentację parametrów formowania i danych kontrolnych. Zapisy te wykazują kontrolę ryzyka zgodnie z wymaganiami walidacji projektu ISO 13485.

Wybór materiału i wykończenie powierzchni

Wybór materiału i wykończenia wpływa na działanie urządzeń medycznych, ich odporność na korozję i zgodność ze standardami higieny. Odpowiednia kombinacja zapewnia trwałość i długoterminowe bezpieczeństwo sterylizacji.

Popularne metale klasy medycznej

Wybór materiału określa zarówno wydajność, jak i trwałość komponentów medycznych. Urządzenia muszą wytrzymać wielokrotną sterylizację, czyszczenie chemiczne i lata użytkowania bez wypaczania lub rdzewienia.

Stal nierdzewna 304 i 316 pozostaje złotym standardem. Gatunek 304 oferuje doskonałą ogólną odporność na korozję, podczas gdy 316 - z dodatkiem molibdenu - zapewnia doskonałą ochronę przed chlorkami i ostrymi środkami dezynfekującymi. Jest ona często stosowana w tacach chirurgicznych, stojakach autoklawów i systemach mających kontakt z płynami.

Aluminium 5052 i 6061 są równie cenne tam, gdzie liczy się lekkość i przewodność cieplna. Ich niska waga umożliwia stosowanie przenośnych analizatorów, obudów do obrazowania i sprzętu do monitorowania pacjentów.

W zaawansowanych zastosowaniach tytan i miedź zapewniają dodatkowe korzyści. Biokompatybilność tytanu sprawia, że nadaje się on do urządzeń w pobliżu pacjenta lub we wrażliwych obszarach obrazowania. Miedź zapewnia naturalne właściwości przeciwdrobnoustrojowe, często zintegrowane z osprzętem szpitalnym i panelami dotykowymi.

Wskazówka projektowa:

Dopasuj gatunek materiału do ekspozycji na sterylizację. W przypadku autoklawów wysokotemperaturowych lub kwaśnych roztworów czyszczących wybierz stal nierdzewną 316 lub aluminium anodowane na twardo, aby wydłużyć żywotność i zachować stabilność certyfikacji.

Obróbka powierzchni zapewniająca czystość i trwałość

Jakość powierzchni ma takie samo znaczenie jak geometria wewnętrzna. Części klasy medycznej muszą być odporne na korozję, minimalizować zanieczyszczenie i utrzymywać czystość po setkach cykli sterylizacji.

Pasywacjazgodnie z normą ASTM A967, usuwa wolne żelazo i wzmacnia ochronną warstwę tlenku chromu na stali nierdzewnej. Ten prosty, ale istotny krok znacznie spowalnia utlenianie podczas wielokrotnego czyszczenia.

Aby uzyskać gładsze powierzchnie, elektropolerowanie (ASTM B921) usuwa mikropęknięcia na powierzchni metalu, zmniejszając chropowatość nawet o 50%. Tworzy to jasne, lustrzane wykończenie, które minimalizuje przyczepność bakterii - idealne do tac chirurgicznych i zespołów diagnostycznych.

Anodowanie wzmacnia powierzchnie aluminiowe, poprawiając twardość i stabilność koloru, jednocześnie uszczelniając pory przed wnikaniem płynów. W przypadku widocznych obudów, malowanie proszkowe lub malowanie klasy medycznej zapewnia estetyczny wygląd i odporność chemiczną. Powłoki muszą być jednak zatwierdzone pod kątem zgodności ze sterylizacją, aby zapobiec łuszczeniu się lub odgazowywaniu podczas użytkowania.

Wreszcie, gratowanie i zaokrąglenia krawędzi nie podlegają negocjacjom. Ostre krawędzie gromadzą zanieczyszczenia i stwarzają ryzyko obrażeń dla użytkowników. Zautomatyzowane wykańczanie wibracyjne lub dokładne szlifowanie ręczne zapewnia, że każda krawędź spełnia oczekiwania higieniczne i ergonomiczne.

Przypomnienie o zgodności:

Specyfikacje wykończenia powierzchni powinny być udokumentowane wartościami Ra (np. Ra < 0,8 µm dla komponentów do pomieszczeń czystych). Rejestrowanie danych dotyczących wykończenia upraszcza audyty ISO 13485 i FDA poprzez udowodnienie, że powierzchnie o krytycznym znaczeniu dla higieny są konsekwentnie osiągane.

Łączenie materiałów z funkcjami

Wybór materiału ma wpływ na każdy etap - od precyzji formowania po powtarzalność sterylizacji.

- Stal nierdzewna 316 → odporne na korozję instrumenty wielokrotnego użytku

- Aluminium 6061 → lekkie obudowy do obrazowania

- Tytan → biokompatybilne precyzyjne ramki

- Stopy miedzi → antybakteryjne powierzchnie dotykowe

Przemyślane połączenie metalu i wykończenia zmniejsza potrzebę konserwacji, wspomaga stabilną kalibrację i wydłuża okresy certyfikacji urządzeń - kluczowe korzyści dla zespołów zaopatrzenia i jakości zarządzających kosztami cyklu życia.

Zgodność z przepisami i kontrola jakości

Zgodność zamienia precyzję w zaufanie. Przestrzeganie rygorystycznych standardów i utrzymywanie identyfikowalnego systemu jakości zapewnia, że każdy wyprodukowany element jest gotowy do kontroli i spełnia wymogi zatwierdzenia medycznego.

Kluczowe standardy i certyfikaty

W produkcji medycznej precyzja to dopiero początek - zgodność z przepisami jest tego dowodem. Każda część musi być produkowana zgodnie z udokumentowanymi systemami, które spełniają globalne przepisy dotyczące urządzeń medycznych.

Norma ISO 13485 stanowi podstawę. Definiuje ona zarządzanie jakością w zakresie projektowania, produkcji i kontroli komponentów medycznych. W ramach tego systemu każde działanie - od wyboru materiału po pakowanie - jest identyfikowalne i rejestrowane. Producenci muszą prowadzić pliki kontroli ryzyka, zapisy walidacji procesów i dzienniki zmian dla wszystkich krytycznych etapów procesu produkcyjnego.

W przypadku rynku amerykańskiego rozporządzenie FDA 21 CFR część 820 dotyczące systemu jakości wymaga udokumentowanych dowodów kontroli, kalibracji i działań naprawczych. W UE oznakowanie CE zgodnie z MDR wymaga oceny zgodności i dowodu, że każda część spełnia określone kryteria bezpieczeństwa i wydajności.

Bezpieczeństwo środowiskowe i chemiczne dodają kolejną warstwę: RoHS ogranicza substancje takie jak ołów i rtęć, podczas gdy REACH reguluje zgodność z przepisami dotyczącymi narażenia chemicznego. Wszystkie te ramy chronią pacjentów i standaryzują oczekiwania producentów OEM i dostawców na całym świecie.

Przypomnienie o zgodności:

Zaniedbanie dokumentacji może opóźnić wprowadzenie produktu na rynek o wiele miesięcy. Pojedynczy brakujący raport z inspekcji może spowodować ponowną walidację i dodatkowe audyty - zwiększając koszty i wydłużając czas realizacji.

Środowisko produkcyjne i walidacja

Produkcja klasy medycznej wymaga czystych, kontrolowanych przestrzeni, które zapobiegają zanieczyszczeniom. Nawet niewielkie cząsteczki kurzu lub oleju mogą zagrozić izolacji elektrycznej lub sterylności powierzchni.

Zakłady zajmujące się produkcją medyczną często tworzą pomieszczenia czyste klasy ISO 8-9 dla wrażliwych komponentów. Operatorzy postępują zgodnie z procedurami dotyczącymi fartuchów, a smary lub płyny do cięcia są wybierane pod kątem niskiej pozostałości i biokompatybilności.

Przed rozpoczęciem masowego biegu, walidacja procesu zapewnia powtarzalne wyniki:

- Kontrola pierwszego artykułu (FAI) weryfikuje, czy pierwsza próbka spełnia wszystkie wymagania dotyczące wymiarów i powierzchni.

- Analiza zdolności procesu (Cp/Cpk) określa ilościowo stabilność we wszystkich seriach. Wartość Cpk powyżej 1,33 jest uznawana za odpowiednią dla standardów medycznych.

- Kontrole w toku podczas gięcia, spawania i montażu zapobiegają powstawaniu wad przed ich nagromadzeniem.

- Kontrola końcowa obejmuje audyty wizualne, wymiarowe i dokumentacyjne przed wysyłką.

Kontrole te są zintegrowane z systemem jakości o zamkniętej pętli, zapewniając, że każde odkrycie zasila ciągłe doskonalenie. Operatorzy i inspektorzy są regularnie szkoleni, aby zachować zgodność z wymogami ISO i FDA.

Wskazówka projektowa:

Zintegruj punkty kontrolne inspekcji z planem produkcji, zamiast polegać wyłącznie na końcowej kontroli jakości. Wczesne etapy walidacji wychwytują odchylenia, gdy ich korekta jest najszybsza i najtańsza.

Praktyki w zakresie audytu i dokumentacji

Identyfikowalność jest podstawą produkcji medycznej. Każda część musi mieć udokumentowane pochodzenie, od certyfikatów materiałowych po rejestry wysyłek.

Cyfrowe systemy produkcyjne teraz to ułatwiają. Każdy komponent opatrzony jest kodem kreskowym lub kodem QR, łączącym się z jego cyfrowym podróżnikiem - rekordem zawierającym numery partii, dane kontrolne, parametry procesu i dane operatora. Dane te można natychmiast odzyskać podczas audytu.

Audyty - zarówno wewnętrzne, jak i zewnętrzne - zapewniają zgodność dokumentacji, kalibracji i działań naprawczych z odpowiednimi przepisami. Dostawcy przeprowadzają kwartalne audyty wewnętrzne i roczne przeglądy zarządzania w celu weryfikacji ciągłej zgodności z normą ISO 13485 i wymaganiami klienta.

Takie praktyki budują zaufanie. Gdy klient zażąda dowodu bezpieczeństwa sterylizacji lub spójności procesu, producent może dostarczyć pełną dokumentację w ciągu kilku godzin, a nie dni. Taka szybkość reakcji odróżnia certyfikowanych producentów od warsztatów ogólnego przeznaczenia.

Przypomnienie o zgodności:

Silna kultura dokumentacji to nie tylko papierkowa robota - to wyraźny wskaźnik skutecznej kontroli. Organy regulacyjne i producenci OEM z branży medycznej postrzegają identyfikowalne zapisy jako dowód na to, że każdy wyprodukowany komponent jest bezpieczny, stabilny i powtarzalny.

Od prototypu do produkcji

Innowacja zaczyna się od prototypów, ale sukces osiąga dzięki kontrolowanej produkcji. Skalowalne, zweryfikowane procesy umożliwiają przejście nowych projektów medycznych od testów do spójnej, zgodnej z przepisami produkcji.

Szybkie prototypowanie dla projektów medycznych

Każde udane urządzenie medyczne zaczyna się od prototypu. Szybkie prototypowanie umożliwia zespołom ocenę formy, dopasowania i bezpieczeństwa sterylizacji przed dokonaniem inwestycji na pełną skalę.

Wykorzystując cięcie laserowe, gięcie CNC i precyzyjne spawanie, małe serie produkcyjne mogą zostać ukończone w ciągu 3-5 dni. Prototypy te weryfikują tolerancje montażowe, luz elektryczny i ergonomię użytkownika w rzeczywistych warunkach sterylizacji.

Wczesne testowanie to coś więcej niż tylko etap projektowania - to strategia zarządzania ryzykiem. Wczesne wykrywanie zniekształceń spawów, wad wykończenia lub słabych połączeń pozwala inżynierom dostosować geometrię i materiały, podczas gdy zmiany pozostają niedrogie. Prototypowanie generuje również dane do plików walidacji projektu ISO 13485, wspierając szybsze składanie wniosków do organów regulacyjnych.

Wskazówka projektowa:

Poproś o raport wymiarowy dla każdej iteracji prototypu. Udokumentowane trendy zmienności dostarczają dowodów na zdolność procesu i wzmacniają dokumentację zgodności podczas późniejszych audytów.

Skalowanie do produkcji nisko- i średnioseryjnej

Gdy prototyp przejdzie walidację, nacisk kładzie się na spójność i wydajność. Większość części medycznych jest produkowana w partiach o małej i średniej objętości, gdzie precyzja musi pozostać stała w każdym zamówieniu.

Producenci osiągają tę stabilność poprzez:

- Standaryzowane konfiguracje oprzyrządowania i cyfrowe programy prasy krawędziowej w celu zapewnienia spójnych profili gięcia.

- Dzienniki kalibracji maszyn i harmonogramy konserwacji zapobiegawczej w celu zminimalizowania dryftu.

- Szkolenie operatorów i weryfikacja krzyżowa w celu wyeliminowania różnic między zmianami.

W nowoczesnej produkcji medycznej cyfrowe śledzenie łączy każdą partię z certyfikatem materiałowym, danymi kontroli i znacznikiem czasu produkcji. Zapewnia to szybszą identyfikowalność i ułatwia przeprowadzanie audytów u klientów.

Elastyczna pojemność również ma znaczenie. Szpitale lub producenci OEM urządzeń często potrzebują jednostek zapasowych lub pilnych dostaw. Partner zdolny do płynnego przełączania się między prototypowaniem, konserwacją i produkcją pomaga ograniczyć przestoje i koszty zapasów.

Przypomnienie o zgodności:

Udokumentowana powtarzalność procesu (Cpk > 1,33) i stabilna zdolność produkcyjna są istotnymi punktami dowodowymi w kwalifikacji dostawców do programów ISO 13485 i FDA.

Jak wybrać niezawodnego partnera produkcyjnego?

Silny partner wypełnia lukę między celami projektowymi a potrzebami regulacyjnymi. Właściwy producent łączy w sobie precyzję inżynieryjną, certyfikację i elastyczność, aby zapewnić bezpieczne, terminowe i zgodne z przepisami wyniki.

Lista kontrolna dla nabywców urządzeń medycznych

Aby zidentyfikować odpowiedniego partnera produkcyjnego, należy potwierdzić, że

- Posiadać certyfikat ISO 13485 i rozumieć dokumentację klasy medycznej.

- Zapewnienie identyfikowalności od surowca do raportu z kontroli końcowej.

- Obsługuje zarówno szybkie prototypowanie, jak i certyfikowaną produkcję seryjną.

- Praca w kontrolowanych środowiskach ze sprawdzonymi procesami.

- Dostarczenie danych kontrolnych i certyfikatów przy wysyłce.

Niezawodni dostawcy oferują więcej niż tylko sprzęt - zapewniają przejrzystość procesu, proaktywną komunikację i wskazówki inżynieryjne podczas przeglądów projektu.

Pytania, które należy zadać dostawcy

- "Jaki zakres tolerancji można zagwarantować w przypadku zespołów ze stali nierdzewnej?"

- "Jak utrzymać spójność powierzchni po wielu cyklach sterylizacji?"

- "Czy każdą część można prześledzić wstecz do jej materiału i danych kontrolnych?".

Zadawanie tych pytań odfiltrowuje wykwalifikowanych dostawców klasy medycznej od standardowych sklepów przemysłowych. Godny zaufania partner powinien być w stanie wykazać się wymierną kontrolą, a nie tylko słownym zapewnieniem.

Wnioski

W produkcji urządzeń medycznych precyzja buduje wydajność, a zgodność buduje zaufanie. Od laserowo wycinanych prototypów po zatwierdzone linie produkcyjne, każdy krok musi zachować równowagę między dokładnością, czystością i identyfikowalnością.

Wybór odpowiedniego partnera produkcyjnego oznacza dostosowanie technologii, certyfikacji i szybkości reakcji. Gdy te elementy współpracują ze sobą, innowacje medyczne postępują szybciej - docierając do świadczeniodawców i pacjentów bezpiecznie, niezawodnie i na czas.

Szukasz certyfikowanego partnera do produkcji blach dla swoich projektów medycznych? Shengen zapewnia precyzyjną produkcję opartą na normach ISO, od szybkiego prototypowania po zgodność z produkcją masową. Skontaktuj się z naszym zespołem inżynierów już dziś aby omówić następny projekt lub poprosić o przegląd techniczny.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.