Wielu producentów staje przed wspólnym wyzwaniem: szybkim i niezawodnym łączeniem części metalowych. Tradycyjne metody spawania często muszą nadrabiać zaległości, powodując opóźnienia w produkcji i problemy z jakością. Spawanie projekcyjne oferuje szybkie, precyzyjne rozwiązanie, które jest idealne do produkcji wielkoseryjnej.

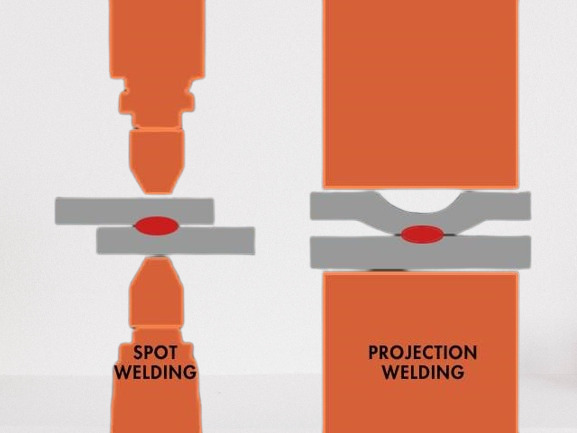

Zgrzewanie projekcyjne to forma zgrzewania oporowego, która wykorzystuje ciśnienie i prąd elektryczny do łączenia dwóch lub więcej metalowych części. Wykorzystuje ona podniesione sekcje lub "występy" na jednej z metalowych części, aby skoncentrować prąd spawania, ciepło i ciśnienie. Technika ta tworzy spójne, wysokiej jakości połączenia w ułamku czasu w porównaniu do innych metod.

Chcesz dowiedzieć się, jak ta technika może zrewolucjonizować Twój proces produkcyjny? Poznajmy tajniki spawania projekcyjnego.

Jak działa spawanie projekcyjne

Ciepło i ciśnienie współpracują ze sobą podczas zgrzewania projekcyjnego, tworząc silne wiązania. Prąd elektryczny przepływa przez metalowe części podczas wywierania nacisku. Uniesione występy skupiają się na przepływie prądu, powodując szybkie nagrzewanie w określonych punktach.

Zasada spawania projekcyjnego

Projekcje działają jak małe pioruny. Skupiają się na oporze elektrycznym i generują ciepło dokładnie tam, gdzie jest ono potrzebne. Gdy projekcje nagrzewają się i miękną, ciśnienie popycha części razem, tworząc solidną bryłkę spawu w każdym punkcie projekcji.

Kluczowe komponenty

Każdy zestaw do spawania projekcyjnego wymaga trzech głównych elementów:

- Zasilacz zapewniający precyzyjną kontrolę prądu

- Elektrody, które wywierają nacisk i przewodzą prąd

- System kontroli do zarządzania czasem i siłą

Konstrukcja elektrody

Elektrody tworzą lub niszczą proces spawania. Muszą one:

- Wydajne przewodzenie prądu elektrycznego

- Zastosuj równomierny nacisk

- Odporność na zużycie i odkształcenia

- Dopasowanie geometrii przedmiotu obrabianego

Chłodzone wodą elektrody ze stopu miedzi często działają najlepiej. Ich konstrukcja różni się w zależności od spawanych części i wymagań dotyczących szybkości produkcji.

Przygotowanie przedmiotu obrabianego

Właściwe przygotowanie części prowadzi do lepszych spawów. Obejmuje to:

- Czyste, wolne od tlenków powierzchnie

- Prawidłowy rozmiar i kształt występów

- Stała grubość materiału

- Prawidłowe dopasowanie części

Rodzaje spawania projekcyjnego

Producenci mają dwie główne opcje spawania projekcyjnego. Każdy z nich odpowiada innym potrzebom produkcyjnym i projektom części.

Zgrzewanie punktowe

Punktowe spawanie projekcyjne tworzy indywidualne punkty spawania. Najlepiej sprawdza się w przypadku:

- Części wymagające wielu oddzielnych punktów połączeń

- Zastosowania, w których odstępy między spoinami mają znaczenie

- Projekty wymagające precyzyjnej kontroli ciepła

Metoda ta sprawdza się w montaż motoryzacyjny. Pomaga łączyć panele nadwozia, nawiasyi inne komponenty szybko i niezawodnie.

Ciągłe spawanie projekcyjne

Ciągłe spawanie rzutowe tworzy nieprzerwane linie spawania. Ta technika:

- Łączy części na całej ich długości

- W razie potrzeby tworzy hermetyczne uszczelnienia

- Wydajna obsługa większych elementów

Wielu producentów urządzeń korzysta z tej metody. Doskonale nadaje się do uszczelniania pojemników lub łączenia długich metalowych pasków.

Zalety każdego typu

Punktowe spawanie projekcyjne oferuje:

- Niższy dopływ ciepła do części

- Krótsze czasy cyklu

- Mniejsze zużycie elektrod

- Bardziej precyzyjna kontrola

Ciągłe spawanie projekcyjne zapewnia:

- Lepsze możliwości uszczelniania

- Wyższa ogólna wytrzymałość połączenia

- Mniej potencjalnych wycieków

- Gładszy wygląd

Zastosowania spawania projekcyjnego

Różne branże wykorzystują spawanie projekcyjne do rozwiązywania unikalnych wyzwań produkcyjnych. Jego precyzja i niezawodność sprawiają, że jest to najlepszy wybór do krytycznych zastosowań.

Branża motoryzacyjna

Producenci samochodów w dużej mierze polegają na spawaniu projekcyjnym. Jest ono używane do:

- Nakrętki mocujące do paneli nadwozia

- Łączenie ram siedzeń

- Mocowanie wsporników i podpór

- Budowanie komponentów elektrycznych

Jeden samochód może zawierać tysiące spawów projekcyjnych. Metoda ta pomaga producentom samochodów zwiększyć szybkość produkcji przy jednoczesnym zachowaniu jakości.

Zastosowania lotnicze

W przemyśle lotniczym każda spoina musi spełniać surowe normy. Spawanie projekcyjne zapewnia:

- Tworzenie spójnych, powtarzalnych połączeń

- Minimalizacja uszkodzeń termicznych wrażliwych części

- Mniejsza waga w porównaniu do mechanicznych elementów złącznych

- Zapewnienie wysokiej wytrzymałości połączeń

Silniki lotnicze, podwozie i systemy sterowania korzystają z tej techniki.

Produkcja elektroniki

Elektronika wymaga niezawodnych połączeń elektrycznych. Spawanie projekcyjne pomaga w tym:

- Łączenie zacisków akumulatora

- Tworzenie komponentów wyłącznika automatycznego

- Mocowanie styków elektrycznych

- Tworzenie rdzeni transformatorów

Precyzja spawania projekcyjnego zapobiega uszkodzeniom delikatnych części elektronicznych.

Urządzenia i sprzęt medyczny

Z tego powodu producenci sprzętu medycznego wybierają spawanie projekcyjne:

- Tworzy czyste, wolne od zanieczyszczeń połączenia

- Umożliwia sterylizację gotowych produktów

- Tworzy gładkie powierzchnie bez ostrych krawędzi

- Tworzy drobne, precyzyjne połączenia

Od narzędzi chirurgicznych po urządzenia wszczepialne, metoda ta spełnia surowe standardy medyczne.

Zalety spawania projekcyjnego

Inteligentni producenci zawsze szukają lepszych metod produkcji. Spawanie projekcyjne przynosi kilka korzyści, które mogą zwiększyć zyski.

Wysoka wydajność produkcji

Spawanie projekcyjne znacznie przyspiesza produkcję:

- Spoiny tworzą się w milisekundach

- Wiele spawów odbywa się jednocześnie

- Czas konfiguracji między częściami jest minimalny

- Automatyzacja łatwo wpisuje się w proces

Jedna maszyna może produkować tysiące części na zmianę. Tak wysoka wydajność pomaga sprostać napiętym terminom i rosnącemu popytowi.

Efektywność kosztowa

Liczby mają sens w przypadku spawania projekcyjnego:

- Mniejsze zużycie energii na spoinę

- Minimalna ilość potrzebnych materiałów eksploatacyjnych

- Niższe koszty pracy dzięki automatyzacji

- Zmniejszona ilość złomu

Oszczędności te szybko się sumują. Wiele firm dostrzega zwrot z inwestycji w ciągu kilku miesięcy od przejścia na tę metodę.

Zmniejszone zniekształcenia i naprężenia

Jakość poprawia się wraz ze spawaniem projekcyjnym:

- Ciepło wpływa tylko na małe, określone obszary

- Części lepiej zachowują swój kształt

- Podczas procesu występuje mniej wypaczeń

- Gotowe produkty wymagają mniej przeróbek

Ta precyzja prowadzi do mocniejszych produktów, które pasują do siebie za pierwszym razem. Ogranicza to ilość odpadów i roszczeń gwarancyjnych.

Wyzwania związane ze spawaniem projekcyjnym

Każda metoda spawania ma swoje przeszkody. Znajomość tych wyzwań pomaga lepiej planować i unikać kosztownych błędów.

Typowe wady

Problemy z jakością mogą pojawić się podczas spawania projekcyjnego. Wczesne wykrycie robi różnicę:

- Słabe punkty w spoinie

- Niespójny rozmiar spoiny

- Ślady na powierzchni lub wgniecenia

- Pęknięcia w spoinach lub wokół nich

Regularne kontrole jakości szybko wychwytują te problemy. Szybkie poprawki zapewniają płynność produkcji.

Niewystarczająca penetracja

Słaba penetracja osłabia spoiny. Dzieje się tak z powodu:

- Niski prąd spawania

- Krótki czas spawania

- Nieprawidłowy projekt projekcji

- Niewspółosiowe części

Testowanie przykładowych części pomaga wybrać właściwe ustawienia. Dobra konfiguracja zapobiega powstawaniu słabych spoin.

Przegrzanie

Zbyt wysoka temperatura powoduje problemy:

- Rozpryski metalu

- Przyklejenie elektrody

- Odbarwienie części

- Nadmierne wcięcie

Prawidłowe chłodzenie i regulacja rozrządu rozwiązują większość problemów związanych z ciepłem. Nowoczesne elementy sterujące sprawiają, że jest to łatwiejsze niż kiedykolwiek.

Strategie łagodzenia skutków

Inteligentne planowanie pokonuje problemy zanim się zaczną:

- Wykorzystanie oprogramowania symulacyjnego do przewidywania problemów

- Dokładne przeszkolenie operatorów

- Regularna konserwacja sprzętu

- Stałe monitorowanie parametrów spawania

Gromadzenie danych pomaga dostrzec trendy. Pozwala to naprawić drobne problemy, zanim staną się poważnymi problemami.

Porównanie z innymi technikami spawania

Wybór odpowiedniej metody spawania ma duże znaczenie. Porównajmy spawanie projekcyjne z innymi popularnymi opcjami.

Spawanie projekcyjne a spawanie punktowe

Ci kuzyni mają kluczowe różnice:

Zgrzewanie projekcyjne:

- Tworzy wiele spoin jednocześnie

- Działa lepiej z grubszymi materiałami

- Wymaga specjalnie przygotowanych części

- Oferuje bardziej precyzyjną kontrolę ciepła

- Prostsze przygotowanie części

- Niższe koszty sprzętu

- Większa elastyczność w przypadku różnych kształtów części

- Łatwiejsza nauka i użytkowanie

Zgrzewanie projekcyjne a zgrzewanie oporowe

Choć podobne, metody te służą różnym potrzebom:

Zgrzewanie projekcyjne:

- Skupia ciepło w ściśle określonych punktach

- Zmniejsza całkowity pobór ciepła

- Sprawia, że stawy wyglądają czyściej

- Obsługa złożonych geometrii części

Zgrzewanie oporowe:

- Wymaga mniej specjalistycznego oprzyrządowania

- Działa z większą liczbą kombinacji materiałów

- Łatwo dostosowuje się do różnych rozmiarów części

- Wymaga mniej precyzyjnego dopasowania części

Zalety i wady

Spawanie projekcyjne błyszczy w niektórych obszarach, ale wymaga poprawy w innych.

Zalety:

- Wyższe prędkości produkcji

- Bardziej spójna jakość spoin

- Mniejsze zużycie elektrod

- Lepsze dla zautomatyzowanych procesów

Niedogodności:

- Wyższy początkowy koszt sprzętu

- Wymaga precyzyjnego przygotowania części

- Ograniczone do kompatybilnych metali

- Bardziej złożona konfiguracja i konserwacja

Wybór odpowiedniego sprzętu do spawania projekcyjnego

Wybór odpowiedniego sprzętu spawalniczego to gwarancja sukcesu. Jeśli wykonasz ten krok prawidłowo, zaoszczędzisz czas i pieniądze w przyszłości.

Kluczowe specyfikacje sprzętu

Skoncentruj się na tych krytycznych czynnikach:

Moc wyjściowa:

- Dopasowanie do grubości materiału

- Rozważenie przyszłych potrzeb produkcyjnych

- Poszukaj regulowanych ustawień

- Sprawdź zakresy napięcia i natężenia

Systemy sterowania:

- Cyfrowe elementy sterujące zapewniają większą precyzję

- Rejestrowanie danych pomaga śledzić jakość

- Programowalne ustawienia przyspieszają wprowadzanie zmian

- Zdalne monitorowanie zwiększa wydajność

Opcje elektrod:

- Wydajność chłodzenia wpływa na szybkość produkcji

- Wybór materiału wpływa na żywotność elektrody

- Zakres siły musi pasować do części

- Szybka wymiana skraca czas przestojów

Funkcje bezpieczeństwa:

- Przystanki awaryjne

- Ochrona przed przeciążeniem

- Właściwa ochrona

- Blokady bezpieczeństwa operatora

Zalecane marki i modele

Wybór najlepszego sprzętu zależy od potrzeb:

Produkcja na małą skalę:

- Zasilacze średniej klasy (15-50 kVA)

- Sterowanie ręczne lub półautomatyczne

- Podstawowe śledzenie danych

- Standardowe opcje elektrod

Produkcja wielkoseryjna:

- Systemy dużej mocy (75+ kVA)

- W pełni zautomatyzowane sterowanie

- Zaawansowane systemy monitorowania

- Specjalistyczne konstrukcje elektrod

Opcje przyjazne dla budżetu:

- Używany sprzęt od renomowanych dealerów

- Podstawowe modele głównych marek

- Opcje leasingu dla drogich systemów

- Modele podstawowe z możliwością rozbudowy

Wnioski

Spawanie projekcyjne wyróżnia się jako potężne rozwiązanie dla nowoczesnych potrzeb produkcyjnych. Jego szybkość, precyzja i niezawodność sprawiają, że idealnie nadaje się do produkcji wielkoseryjnej. W miarę jak automatyzacja staje się coraz bardziej krytyczna, znaczenie tej techniki będzie rosło. Początkowa inwestycja zwraca się dzięki krótszym czasom produkcji i wyższej jakości wyników. Dla wielu producentów opanowanie spawania projekcyjnego daje im prawdziwą przewagę na dzisiejszym konkurencyjnym rynku.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen to doskonałe miejsce do zwiedzania. Specjalizujemy się w laserowym cięciu, gięciu, wykańczaniu powierzchni i obróbce CNC blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Często zadawane pytania

Do czego często stosuje się spawanie projekcyjne?

Spawanie projekcyjne doskonale sprawdza się w łączeniu nakrętek, śrub i wsporników z płaskimi powierzchniami metalowymi. Producenci samochodów często używają go do montażu paneli nadwozia i ram. Świetnie sprawdza się również w przypadku komponentów elektrycznych, takich jak zaciski akumulatora i styki przełączników.

Jakie materiały można spawać za pomocą spawania projekcyjnego?

Większość popularnych metali dobrze reaguje na spawanie rzutowe. Stal pozostaje najlepszym wyborem, zwłaszcza odmiany niskowęglowe i nierdzewne. Dobrze sprawdzają się również mosiądz i miedź. Niektóre stopy aluminium również można spawać w ten sposób, choć wymagają one specjalnych ustawień.

Jaki jest koszt spawania projekcyjnego w porównaniu z innymi metodami?

Koszt początkowy jest wyższy niż w przypadku prostszych metod spawania, ale długoterminowe oszczędności często uzasadniają inwestycję. Szybsze tempo produkcji, mniej odpadów i niższe koszty pracy szybko się sumują.

Jakie środki ostrożności należy podjąć podczas spawania projekcyjnego?

Najważniejszy jest odpowiedni sprzęt ochronny - hełmy spawalnicze, rękawice odporne na wysoką temperaturę i odzież ognioodporna. Dobra wentylacja usuwa opary. Regularne kontrole sprzętu zapobiegają zagrożeniom elektrycznym. Dokładne szkolenie operatorów pomaga uniknąć wypadków.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.