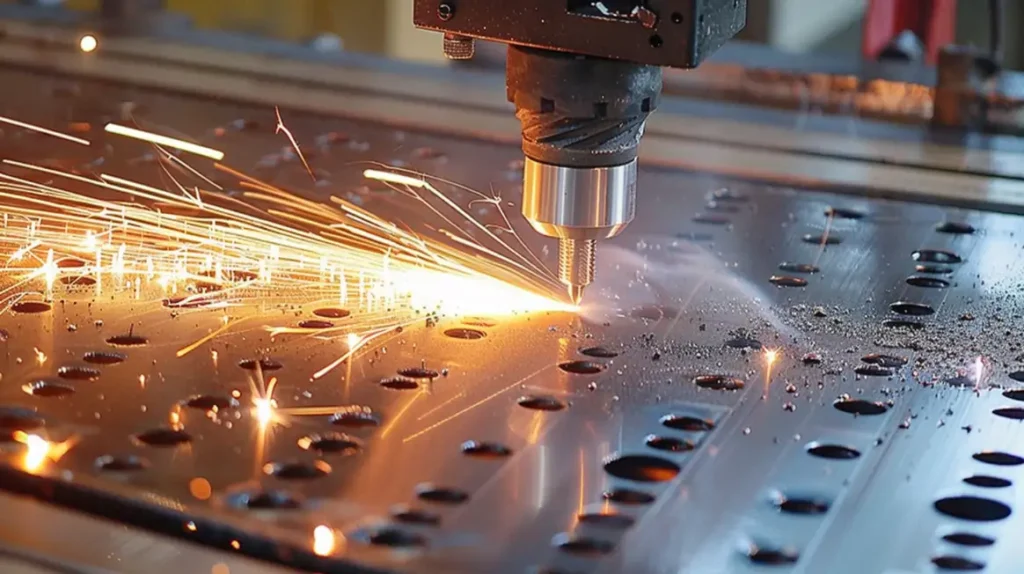

Cięcie stali nierdzewnej wymaga precyzji i odpowiedniej techniki. Wielu producentów zmaga się z wypaczeniami, przebarwieniami i niską jakością krawędzi podczas pracy z tym materiałem. Cięcie plazmowe oferuje szybkie, dokładne i ekonomiczne rozwiązanie dla projektów ze stali nierdzewnej każdej wielkości.

Cięcie plazmowe wykorzystuje zjonizowany gaz do utworzenia kanału o wysokiej temperaturze, który przecina metal. Metoda ta zapewnia dobrą równowagę między jakością cięcia a kosztem stali nierdzewnej. Sprawdza się zarówno w przypadku prototypów, jak i dużych serii produkcyjnych. Krawędzie są czystsze niż w przypadku cięcia tlenowo-paliwowego. Cięcie plazmowe jest również bardziej przyjazne dla budżetu niż cięcie laserowe i nadaje się do wielu zastosowań.

Chcesz wiedzieć, jak uzyskać idealne cięcie w projektach ze stali nierdzewnej? Ten przewodnik obejmuje wszystko, od konfiguracji po rozwiązywanie typowych problemów.

Czy można ciąć stal nierdzewną za pomocą przecinarki plazmowej?

Tak, przecinarka plazmowa może ciąć stal nierdzewną. Wykorzystuje ona szybko poruszający się strumień zjonizowanego gazu do topienia i usuwania metalu. Metoda ta działa dobrze, ponieważ stal nierdzewna przewodzi prąd i może wytrzymać wysokie temperatury.

Co to jest cięcie plazmowe?

Cięcie plazmowe to proces cięcia termicznego, który wykorzystuje strumień zjonizowanego gazu o dużej prędkości do przecinania materiałów przewodzących prąd elektryczny. Proces ten tworzy elektryczny kanał przegrzanej plazmy, która topi i usuwa materiał ze strefy cięcia.

Metoda ta polega na przesyłaniu łuku elektrycznego przez gaz przechodzący przez wąską dyszę. Gazem może być powietrze sklepowe, azot, argon, tlen lub inne opcje. Łuk elektryczny podnosi temperaturę gazu tak wysoko, że przechodzi on w czwarty stan skupienia - plazmę.

Ten gorący, szybki strumień plazmy topi metal podczas cięcia plazmowego, a gaz o dużej prędkości wydmuchuje stopiony metal z cięcia. Proces ten osiąga temperaturę do 16 649°C (30 000°F), która jest wystarczająco wysoka, aby stopić każdy metal, z którym się zetknie.

Przewodnictwo elektryczne plazmy sprawia, że jest ona tak skuteczna. Łuk elektryczny tworzy się między elektrodą w palniku a obrabianym przedmiotem, tworząc kompletny obwód elektryczny.

Elementy systemu cięcia plazmowego

Podstawowy system cięcia plazmowego obejmuje kilka kluczowych komponentów:

- Zasilanie: Konwertuje standardowe napięcie sieciowe na napięcie stałe potrzebne do utrzymania łuku plazmowego.

- Konsola startowa Arc: Generuje iskrę o wysokiej częstotliwości i wysokim napięciu, która jonizuje gaz i tworzy łuk plazmowy.

- Palnik plazmowy: Mieści elektrodę i dyszę, jednocześnie kontrolując chłodzenie i przepływ gazu.

- System zasilania gazem: Dostarcza odpowiednie gazy pod właściwym ciśnieniem.

- Sterownik CNC: Kieruje ruchem palnika w oparciu o zaprogramowane ścieżki cięcia, zapewniając precyzję i powtarzalność.

Plazma a inne metody cięcia stali nierdzewnej

Cięcie plazmowe plasuje się pomiędzy cięciem tlenowym i laserowym pod względem precyzji i kosztów.

Cięcie tlenowe nie jest skuteczne w przypadku stali nierdzewnej, ponieważ materiał ten nie utlenia się tak jak stal węglowa. To sprawia, że cięcie plazmowe jest znacznie lepszą opcją.

Cięcie laserowe oferuje wyższą precyzję, ale wiąże się ze znacznie wyższymi kosztami sprzętu. W przypadku wielu projektów cięcie plazmowe zapewnia najlepszą równowagę między ceną a jakością.

Cięcie strumieniem wody Nie wytwarza strefy wpływu ciepła, ale działa znacznie wolniej i przy wyższym koszcie na cal niż cięcie plazmowe.

Kluczowe zalety cięcia plazmowego stali nierdzewnej

Cięcie plazmowe oferuje wyjątkowe korzyści, które czynią je idealnym rozwiązaniem do produkcji stali nierdzewnej. Zalety te pomagają zakładom zwiększyć produktywność przy jednoczesnym zachowaniu jakości.

Wysoka prędkość i wydajność cięcia

Cięcie plazmowe stali nierdzewnej jest znacznie szybsze niż wiele innych metod. Ten wzrost prędkości wynika z intensywnego ciepła łuku plazmowego, który szybko topi materiał.

Precyzja i czyste cięcia

Cięcie plazmowe tworzy czyste krawędzie na stali nierdzewnej z minimalną ilością żużlu (zestalonego metalu przylegającego do dna cięcia). Przy prawidłowych ustawieniach cięcia wymagają niewielkiego lub żadnego czyszczenia.

Wszechstronność grubości materiału

Cięcie plazmowe obsługuje szeroki zakres grubości stali nierdzewnej. Pojedynczy system może ciąć cienkie materiały o grubości do 2 cali.

Efektywność kosztowa

Cięcie plazmowe jest bardziej przystępne cenowo niż cięcie laserowe, zwłaszcza w przypadku grubszych materiałów. Wymaga również krótszego czasu konfiguracji i konserwacji, dzięki czemu jest opłacalnym wyborem dla małych i dużych projektów.

Konfiguracja sprzętu do cięcia stali nierdzewnej

Prawidłowa konfiguracja przecinarki plazmowej do stali nierdzewnej ma kluczowe znaczenie dla uzyskania wysokiej jakości wyników. Odpowiednia kombinacja mocy, materiałów eksploatacyjnych i gazów robi dużą różnicę.

Wymagania dotyczące źródła zasilania

Stal nierdzewna o tej samej grubości wymaga większej mocy do cięcia niż stal węglowa. Wynika to z faktu, że stal nierdzewna ma niższą przewodność cieplną i wyższą temperaturę topnienia.

30-amperowa przecinarka plazmowa może dobrze sprawdzać się w przypadku cienkiej stali nierdzewnej (do 1/8″). Do czystych cięć na średniej grubości (od 1/8″ do 3/8″) potrzebne jest 50-80 amperów.

Grubsza stal nierdzewna (od 3/8″ do 3/4″) wymaga co najmniej 80-100 amperów. W przypadku materiałów o grubości powyżej 3/4″ należy szukać systemów o natężeniu ponad 100 A.

Wybór palnika i materiałów eksploatacyjnych

Konstrukcja palnika znacząco wpływa na jakość cięcia podczas pracy ze stalą nierdzewną. Należy szukać palników wyposażonych w dźwiękowe systemy chłodzenia, które poradzą sobie z wyższą temperaturą.

Jeśli są dostępne, należy używać materiałów eksploatacyjnych przeznaczonych specjalnie do stali nierdzewnej. Niektórzy producenci oferują specjalne zestawy materiałów eksploatacyjnych zoptymalizowane pod kątem różnych metali.

Rozmiar otworu dyszy musi odpowiadać natężeniu prądu i grubości materiału. Mniejsze kryzy (0,8-1,2 mm) działają lepiej w przypadku cienkiej stali nierdzewnej, podczas gdy większe (1,3-1,8 mm) nadają się do grubszych materiałów.

Osłony tarcz mają duży wpływ na jakość cięcia. Używaj tarcz z większą ilością otworów wentylacyjnych, aby zapobiec tworzeniu się żużlu na dolnej krawędzi stali nierdzewnej.

Wybór gazu dla optymalnych wyników

Wybór gazu znacząco wpływa na jakość cięcia stali nierdzewnej. Każda opcja przynosi określone korzyści w różnych sytuacjach.

Azot zapewnia czyste cięcie z minimalnym tworzeniem się azotków na stali nierdzewnej. Jest to często najlepszy wybór i sprawdza się w przypadku grubości do 1″.

Mieszanka azotu i wodoru (zazwyczaj N₂/H₅) zapewnia jeszcze czystsze cięcie grubszej stali nierdzewnej. Wodór pomaga ograniczyć tworzenie się tlenków na krawędzi cięcia.

Mieszanki argonu i wodoru (65% Ar/35% H₂) zapewniają najczystsze możliwe cięcie grubej stali nierdzewnej. Ta mieszanka gazów jest jednak droższa i tnie wolniej.

Tlen generalnie nie jest zalecany do cięcia stali nierdzewnej. Powoduje on nadmierne utlenianie i może pogorszyć właściwości antykorozyjne materiału.

Cięcie plazmowe stali nierdzewnej: typowe problemy i rozwiązania

Nawet doświadczeni operatorzy napotykają wyzwania podczas cięcia plazmowego stali nierdzewnej.

Zapobieganie powstawaniu żużlu

Kożuch tworzy się łatwiej na stali nierdzewnej niż na stali węglowej. Dostosowanie prędkości cięcia - zbyt szybkie lub zbyt wolne może powodować problemy z żużlem.

Natężenie przepływu gazu osłonowego wpływa na powstawanie kożucha. Jeśli zauważysz nadmierną ilość żużlu na dole cięcia, nieznacznie zwiększ przepływ.

Regularne czyszczenie osłony palnika pomaga utrzymać stały przepływ gazu, ograniczając powstawanie żużlu.

Redukcja wypaczeń i zniekształceń

Przed cięciem należy odpowiednio zamocować obrabiane elementy. Dobre zamocowanie zmniejsza ruch, który może wystąpić, gdy wewnętrzne naprężenia są uwalniane podczas cięcia.

Zaplanuj sekwencje cięcia, aby zrównoważyć dopływ ciepła do obrabianego przedmiotu. Zacznij od cięć wewnętrznych przed cięciem profilu zewnętrznego.

Minimalizacja strefy wpływu ciepła

Strefa wpływu ciepła (HAZ) to miejsce, w którym właściwości materiału zmieniają się pod wpływem ciepła. W przypadku stali nierdzewnej może to mieć wpływ na odporność na korozję.

Użycie wyższego natężenia prądu przy większych prędkościach przesuwu (zamiast niższego natężenia prądu i mniejszych prędkości) może zmniejszyć strefę HAZ przy zachowaniu jakości cięcia.

Właściwy dobór gazu znacząco wpływa na HAZ. Mieszaniny azotu i H₅ zazwyczaj wytwarzają mniejsze strefy zagrożenia wybuchem niż powietrze lub czysty azot.

Techniki zapewniające optymalną wydajność cięcia plazmowego stali nierdzewnej

Nawet przy użyciu odpowiedniego sprzętu, technika znacząco wpływa na jakość cięcia.

Kontrola prędkości i odległości

Prędkość cięcia musi być wolniejsza dla stali nierdzewnej niż dla stali węglowej. Należy zacząć od prędkości o około 20% wolniejszej niż w przypadku stali miękkiej o podobnej grubości.

Obserwuj kąt opóźnienia łuku plazmowego. Łuk powinien być nieco opóźniony w stosunku do ruchu palnika, ale nie nadmiernie. Zbyt duże opóźnienie oznacza zbyt szybki ruch.

Utrzymuj stałą wysokość palnika. W zależności od grubości materiału, idealna odległość dystansowa dla stali nierdzewnej wynosi zazwyczaj od 1/8″ do 1/4″.

Zarządzanie dopływem ciepła

W przypadku bardzo grubej stali nierdzewnej należy stosować wiele przejść, aby ograniczyć gromadzenie się ciepła. Pomaga to zapobiegać wypaczaniu i nadmiernemu tworzeniu się żużlu.

Podczas pracy ze skomplikowanymi częściami należy pozostawić czas na schłodzenie pomiędzy cięciami. Zmniejsza to ryzyko zniekształceń spowodowanych nagromadzeniem ciepła.

Jeśli to możliwe, rozpoczynaj cięcia od krawędzi lub wstępnie wywierć otwór startowy. Przebijanie bezpośrednio może spowodować więcej rozprysków i potencjalne wypaczenia.

Uwagi dotyczące jakości krawędzi

Kierunek cięcia wpływa na to, która strona materiału uzyska lepszą jakość krawędzi. Prawa strona ścieżki cięcia (względem ruchu palnika) ma zazwyczaj kwadratową krawędź.

W przypadku części wymagających precyzji ze wszystkich stron, należy zaplanować usunięcie niewielkiej ilości materiału za pomocą obróbki wtórnej, np. szlifowanie Lub obróbka.

Kąt pochylenia jest bardziej zauważalny w przypadku cięcia stali nierdzewnej. Aby uzyskać bardziej prostopadłe krawędzie, należy ustawić palnik pod niewielkim kątem (1-3 stopni) przeciwnym do naturalnego kąta ciągu.

Uwagi dotyczące bezpieczeństwa podczas cięcia plazmowego stali nierdzewnej

Bezpieczeństwo staje się jeszcze ważniejsze podczas cięcia plazmowego stali nierdzewnej.

Zarządzanie oparami

Opary stali nierdzewnej zawierają związki chromu, które wymagają odpowiedniej wentylacji. Zawsze należy stosować odpowiednie systemy odciągowe.

Odciąg oparów należy ustawić tak, aby odciągał powietrze ze strefy oddychania operatora. W tym celu dobrze sprawdzają się stoły z ciągiem dolnym lub bocznym.

Sprzęt ochrony osobistej

Minimalnym wymogiem są standardowe środki ochrony indywidualnej do spawania. Obejmują one przyłbicę spawalniczą, rękawice i odzież ognioodporną.

Ochrona oczu musi blokować zarówno promieniowanie UV, jak i IR. Skórzane rękawice chronią przed gorącem i potencjalnym narażeniem na chrom w wyniku kontaktu skóry z ciętymi krawędziami lub pyłem.

Konserwacja przy cięciu plazmowym stali nierdzewnej

Cięcie stali nierdzewnej stawia dodatkowe wymagania przed sprzętem do cięcia plazmowego.

Pielęgnacja i wymiana materiałów eksploatacyjnych

Dysze i elektrody należy sprawdzać po każdej większej sesji cięcia. Stal nierdzewna przyspiesza zużycie tych elementów.

Regularnie czyść materiały eksploatacyjne, aby usunąć rozpryski i osady. Wydłuża to ich żywotność i utrzymuje jakość cięcia.

Materiały eksploatacyjne należy wymieniać w zestawie, a nie pojedynczo. Zapewnia to prawidłowe wyrównanie i stałą wydajność.

Wymagania dotyczące czyszczenia systemu

Systemy filtrów wymagają częstszej uwagi podczas cięcia stali nierdzewnej. Zawartość chromu może powodować powstawanie drobniejszych cząstek pyłu.

Podczas cięcia stali nierdzewnej należy częściej czyścić osłony palnika. Nagromadzony materiał zmienia wzorce przepływu gazu i wpływa na jakość cięcia.

Stoły wodne lub systemy zbierania powinny być regularnie czyszczone, ponieważ cięcie stali nierdzewnej wytwarza więcej drobnych cząstek, które mogą zatykać systemy.

Wnioski

Cięcie plazmowe to świetny sposób na cięcie stali nierdzewnej. Działa szybciej niż wiele innych metod i może obsługiwać cienkie arkusze i grube płyty. Krawędzie są czyste i wymagają niewielkiego wykończenia. Dzięki odpowiednim ustawieniom, częściom i gazom można uzyskać doskonałe wyniki dla każdego projektu ze stali nierdzewnej.

Potrzebujesz pomocy przy cięciu stali nierdzewnej? Nasi inżynierowie mogą polecić najlepszy sprzęt i techniki dla Twoich potrzeb. Skontaktuj się z nami aby uzyskać fachową poradę i wysokiej jakości rozwiązania w zakresie cięcia.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.