Precyzyjna produkcja wymaga zaawansowanych narzędzi i sprzętu. Wielu producentów potrzebuje pomocy w znalezieniu wydajnych rozwiązań dla złożonych zadań obróbczych. Centrum obróbcze oferuje wszechstronną i potężną odpowiedź na te wyzwania, rewolucjonizując proces produkcji.

Centrum obróbcze to wysoce zautomatyzowane, sterowane komputerowo narzędzie maszynowe, które może wykonywać wiele operacji skrawania na różnych powierzchniach obrabianego przedmiotu. Łączy funkcje różnych maszyn, takich jak wiertarki, frezarki i narzędzia do rozwiercania, w jedną kompaktową jednostkę, usprawniając proces produkcji.

Przyjrzyjmy się kluczowym cechom i zaletom centrów obróbczych. Rozłożymy ich komponenty, typy i zastosowania, aby pomóc Ci podejmować świadome decyzje dotyczące Twoich potrzeb produkcyjnych.

Zrozumienie centrów obróbczych

Czym jest centrum obróbcze?

Centrum obróbcze to wszechstronne i wydajne narzędzie maszynowe. Łączy wiele operacji obróbczych w jedną kompaktową jednostkę. Centra te wykorzystują CNC do automatyzacji złożonych procesów produkcyjnych.

Rodzaje centrów obróbczych

Centra obróbcze poziome

Poziome centra obróbcze posiadają wrzeciono równoległe do podłoża. Doskonale radzą sobie z dużymi, ciężkimi przedmiotami obrabianymi. Ich konstrukcja umożliwia lepsze odprowadzanie wiórów, co czyni je idealnymi do produkcji wielkoseryjnej.

Najważniejsze cechy:

- Wydajny w przypadku długich, cylindrycznych części

- Wiele palet do szybkiej wymiany

- Doskonale nadaje się do ciężkich operacji cięcia

Centra obróbcze pionowe

Pionowe centra obróbcze mają wrzeciono zorientowane pionowo. Są bardzo wszechstronne i nadają się do szerokiego zakresu zadań obróbczych. Te maszyny są popularne w warsztatach produkcyjnych i produkcji prototypów.

Zalety:

- Łatwiejszy załadunek i rozładunek obrabianego przedmiotu

- Doskonały do płaskich powierzchni i konturów 3D

- Bardziej kompaktowy rozmiar niż w przypadku centrów poziomych

Uniwersalne centra obróbcze

Uniwersalne centra obróbcze łączą zalety konfiguracji poziomej i pionowej. Oferują maksymalną elastyczność, umożliwiając obróbkę 5-osiową i złożoną produkcję części w jednym ustawieniu.

Korzyści:

- Możliwość obróbki wszystkich stron części w jednym ustawieniu

- Idealny do złożonych, wysoce precyzyjnych komponentów

- Zmniejsza potrzebę korzystania z wielu maszyn

Każdy typ centrum obróbczego ma swoje mocne strony. Wybór właściwego zależy od konkretnych potrzeb produkcyjnych i celów produkcyjnych.

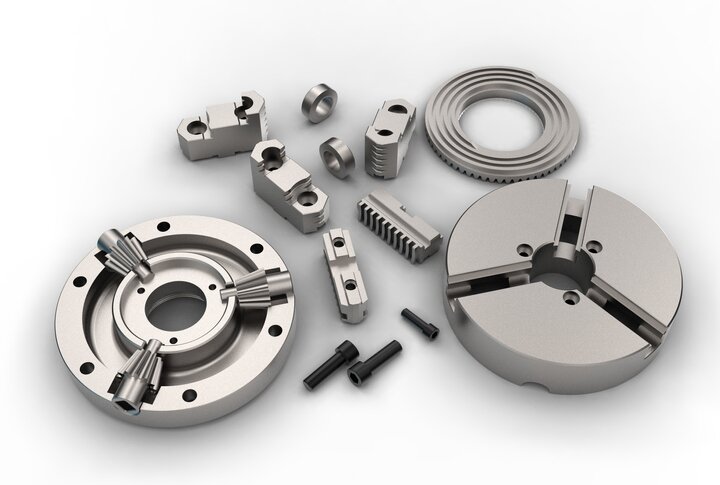

Krytyczne elementy centrum obróbczego

Przyjrzyjmy się bliżej podstawowym częściom, które sprawiają, że centrum obróbcze działa:

Technologia wrzecion i jej znaczenie

Wrzeciono jest sercem centrum obróbczego. Trzyma i obraca narzędzie skrawające. Kluczowe cechy obejmują:

- Możliwości dużej prędkości

- Precyzyjne łożyska zapewniające dokładność

- Różne opcje zasilania dla różnych materiałów

Magazyn narzędzi i mechanizmy wymiany narzędzi

Te komponenty umożliwiają szybką wymianę narzędzi, zwiększając wydajność. Obejmują one:

- Przechowywanie narzędzi w formie karuzeli lub łańcucha

- Automatyczne zmieniacze narzędzi

- Systemy identyfikacji narzędzi

System sterowania: Mózg operacji

System CNC (Computer Numerical Control) kieruje wszystkimi funkcjami maszyny. Oferuje:

- Przechowywanie i wykonywanie programu

- Monitorowanie w czasie rzeczywistym

- Przyjazne dla użytkownika interfejsy

Urządzenia mocujące: zabezpieczanie materiałów w celu uzyskania precyzji

Urządzenia te utrzymują obrabiane przedmioty w stanie stabilnym podczas obróbki. Należą do nich:

- Imadła i zaciski

- Stoły próżniowe

- Uchwyty magnetyczne

Wykonane operacje

Centra obróbcze mogą wykonywać szeroki zakres zadań:

Przemiał

Przemiał usuwa materiał za pomocą obrotowych frezów. Centra obróbcze mogą wykonywać różne operacje frezowania, w tym frezowanie czołowe, czołowe i profilowe.

Wiercenie

Centra obróbcze mogą tworzyć otwory o różnych rozmiarach i głębokościach z wysoką precyzją. Często wykorzystują specjalistyczne cykle wiercenia w celu zwiększenia wydajności.

Stukający

Operacje gwintowania tworzą gwinty wewnętrzne w otworach. Centra obróbcze mogą wykonywać gwintowanie sztywne i swobodne, dostosowując się do różnych wymagań materiałowych.

Nudny

Operacje rozwiercania powiększają i wykańczają istniejące otwory do precyzyjnych wymiarów. Centra obróbcze wykorzystują specjalistyczne narzędzia do rozwiercania w celu zapewnienia wysokiej dokładności i wykończenie powierzchni.

Zaawansowane funkcje w nowoczesnych centrach obróbczych

Dzisiejsze centra obróbcze są wypełnione najnowocześniejszymi funkcjami. Przyjrzyjmy się niektórym z tych innowacji:

Integracja Automatyzacji i Robotyki

Nowoczesne centra obróbcze wykorzystują automatyzację w celu zwiększenia wydajności. Systemy robotyczne obsługują zadania takie jak załadunek i rozładunek materiału oraz inspekcja części. Ta integracja zwiększa produktywność i zmniejsza liczbę błędów ludzkich.

Główne korzyści:

- Ciągła praca z minimalnym przestojem

- Stała jakość we wszystkich cyklach produkcyjnych

- Poprawa bezpieczeństwa pracowników w środowiskach niebezpiecznych

Możliwości obróbki z dużą prędkością

Obróbka z dużą prędkością przesuwa granice wydajności. Te zaawansowane centra działają przy wyższych prędkościach wrzeciona i posuwach. Rezultatem są szybsze czasy produkcji i lepsze wykończenie powierzchni.

Zalety:

- Skrócone czasy cykli dla skomplikowanych części

- Lepsza jakość powierzchni, mniejsze zapotrzebowanie na obróbkę końcową

- Dłuższa żywotność narzędzia dzięki zoptymalizowanym warunkom skrawania

Systemy chłodzenia i ich rola w obróbce skrawaniem

Zaawansowane systemy chłodzenia odgrywają kluczową rolę w nowoczesnych centrach obróbczych. Zarządzają one generowaniem ciepła, odprowadzaniem wiórów i smarowaniem. Prawidłowe zarządzanie chłodziwem wydłuża żywotność narzędzi i poprawia jakość części.

Cechy:

- Dostarczanie chłodziwa pod wysokim ciśnieniem do wiercenia głębokich otworów

- Systemy chłodzenia mgłą wodną dla przyjaznych dla środowiska operacji

- Filtracja i recykling chłodziwa dla oszczędności

Ulepszenia oprogramowania i łączność cyfrowa

Najnowocześniejsze oprogramowanie i łączność cyfrowa przekształcają centra obróbcze w inteligentne centra produkcyjne. Funkcje te umożliwiają monitorowanie w czasie rzeczywistym, konserwację predykcyjną i bezproblemową integrację z innymi systemami produkcyjnymi.

Postępy:

- Biblioteki narzędzi i dane dotyczące cięcia w chmurze

- Technologia cyfrowego bliźniaka do optymalizacji procesów

- Łączność IoT do analizy danych produkcyjnych

Te zaawansowane funkcje podnoszą centra obróbcze na nowe poziomy wydajności. Umożliwiają producentom spełnianie coraz bardziej wymagających wymagań produkcyjnych z większą łatwością i wydajnością.

Materiały i przemysły

Centra obróbcze to wszechstronne narzędzia, które pracują z różnymi materiałami i obsługują różne branże. Przyjrzyjmy się tej różnorodności:

Przetworzone wspólne materiały

Metale

Centra obróbcze są doskonałe w obróbce szerokiej gamy metali. Obrabiają wszystko, od miękkiego aluminium po hartowaną stal. Precyzyjne cięcie tytanu, stali nierdzewnej i stopów egzotycznych jest również możliwe.

Typowe zastosowania metali:

- Aluminium do lekkich elementów

- Stal na trwałe części konstrukcyjne

- Mosiądz i miedź na elementy elektryczne

Tworzywa sztuczne

Nowoczesne centra obróbcze skutecznie przetwarzają różne tworzywa sztuczne. Tworzą precyzyjne komponenty dla branż od medycznej po dobra konsumpcyjne.

Popularne materiały plastikowe:

- Akryl do części przezroczystych

- Nylon do elementów odpornych na zużycie

- PEEK do zastosowań o wysokiej wydajności

Kompozyty

Materiały kompozytowe stwarzają wyjątkowe wyzwania, z którymi centra obróbcze są dobrze wyposażone. Materiały te łączą właściwości wielu substancji w celu zwiększenia wydajności.

Zastosowania kompozytowe:

- Tworzywa sztuczne wzmocnione włóknem węglowym dla przemysłu lotniczego

- Polimery wzmacniane szkłem do części samochodowych

- Kompozyty z matrycą ceramiczną do zastosowań w wysokich temperaturach

Zastosowanie w różnych gałęziach przemysłu

Centra obróbcze odgrywają kluczową rolę w wielu sektorach:

Lotnictwa i Obrony

Centra obróbcze odgrywają kluczową rolę w produkcji lotniczej i obronnej. Produkują złożone, wysoce precyzyjne części, które spełniają surowe standardy branżowe.

Główne zastosowania:

- Produkcja łopatek turbiny

- Elementy konstrukcyjne do ram samolotów

- Części precyzyjne do systemów naprowadzania

Produkcja motoryzacyjna

Przemysł motoryzacyjny w dużym stopniu opiera się na centrach obróbczych. Te wszechstronne maszyny produkują wszystko, od elementów silnika po panele nadwozia.

Typowe zastosowania:

- Obróbka bloku silnika

- Produkcja części przekładniowych

- Elementy układu hamulcowego

Produkcja wyrobów medycznych

Centra obróbcze są niezbędne do tworzenia precyzyjnych urządzeń medycznych. Zapewniają wysoką dokładność wymaganą w przypadku implantów i instrumentów chirurgicznych.

Przykłady:

- Implanty ortopedyczne

- Protetyka stomatologiczna

- Produkcja narzędzi chirurgicznych

Elektroniki użytkowej

Branża elektroniki użytkowej wykorzystuje centra obróbcze do tworzenia skomplikowanych komponentów. Części te są niezbędne do urządzeń, których używamy codziennie.

Aplikacje:

- Produkcja podwozi smartfonów

- Mechanizmy zawiasów do laptopów

- Elementy korpusu aparatu

Centra obróbcze udowadniają swoją wszechstronność w tych różnych branżach. Dostosowują się do różnych materiałów i wymagań dotyczących precyzji, co czyni je niezbędnymi w nowoczesnej produkcji.

Wybór właściwego centrum obróbczego

Wybór idealnego centrum obróbczego jest kluczowy dla sukcesu produkcyjnego. Przyjrzyjmy się kluczowym czynnikom, które należy wziąć pod uwagę:

Analiza wymagań dotyczących przedmiotu obrabianego

Wybór właściwego centrum obróbczego zaczyna się od zrozumienia potrzeb przedmiotu obrabianego. Weź pod uwagę rozmiar, kształt i złożoność części, które będziesz produkować.

Kluczowe czynniki:

- Maksymalne wymiary przedmiotu obrabianego

- Wymagane operacje obróbki

- Rodzaje materiałów do przetworzenia

Rozważania dotyczące wielkości produkcji

Wielkość Twojej produkcji ma ogromny wpływ na rodzaj potrzebnego Ci centrum obróbczego. Produkcja wielkoseryjna może wymagać innych funkcji niż produkcja niskoseryjna lub prototypowa.

Rozważania dotyczące wolumenu:

- Możliwości zautomatyzowanego transportu materiałów

- Żywotność narzędzia i czasy wymiany

- Moc wrzeciona i prędkości skrawania

Poziomy dokładności i tolerancji

Różne branże i zastosowania wymagają różnych poziomów precyzji. Wybierz centrum obróbcze, które spełnia lub przekracza Twoje wymagania dotyczące dokładności.

Czynniki dokładności:

- Dokładność i powtarzalność pozycjonowania

- Cechy stabilności termicznej

- Systemy tłumienia drgań

Budżet i efektywność kosztowa

Chociaż początkowy koszt jest znaczący, weź pod uwagę całkowity koszt posiadania. Droższa maszyna może oferować lepszą wartość długoterminową dzięki zwiększonej produktywności i skróconym przestojom.

Względy kosztów:

- Początkowa cena zakupu

- Koszty konserwacji i serwisu

- Efektywność energetyczna i koszty operacyjne

Wybór właściwego centrum obróbczego wymaga zrównoważenia tych czynników. Weź pod uwagę swoje obecne potrzeby i plany przyszłego wzrostu. Idealna maszyna zwiększy Twoją produktywność i konkurencyjność na Twoim konkretnym rynku.

Konserwacja i bezpieczeństwo

Właściwa pielęgnacja i praktyki bezpieczeństwa są niezbędne dla długowieczności Twojego centrum obróbczego i dobrego samopoczucia Twoich operatorów. Przyjrzyjmy się tym kluczowym aspektom:

Wskazówki dotyczące rutynowej konserwacji

Regularna konserwacja zapewnia płynną pracę centrów obróbczych. Zapobiega kosztownym awariom i zapewnia stałą jakość części.

Kluczowe praktyki konserwacyjne:

- Codzienne czyszczenie z wiórów i zanieczyszczeń

- Regularne smarowanie ruchomych części

- Sprawdzanie i wymiana zużytych narzędzi

- Kalibracja osi w celu zapewnienia dokładności

- Kontrola poziomu i jakości płynu chłodzącego

Wdrożenie harmonogramu konserwacji zapobiegawczej:

- Codzienne szybkie kontrole

- Tygodniowe gruntowne czyszczenie

- Miesięczne szczegółowe inspekcje

- Roczny serwis profesjonalny

Prowadź szczegółowe dzienniki konserwacji. Pomagają one śledzić wydajność maszyny i przewidywać potencjalne problemy, zanim wystąpią.

Protokóły bezpieczeństwa i szkolenie operatorów

Bezpieczeństwo jest najważniejsze podczas obsługi centrów obróbczych. Odpowiednie szkolenie i ścisłe przestrzeganie protokołów bezpieczeństwa chronią operatorów i utrzymują produktywność.

Podstawowe środki bezpieczeństwa:

- Stosowanie środków ochrony osobistej (PPE)

- Montaż osłon maszyn i blokad bezpieczeństwa

- Wdrożenie procedur zatrzymania awaryjnego

- Prawidłowe obchodzenie się z narzędziami tnącymi i ich przechowywanie

- Bezpieczne praktyki załadunku i rozładunku materiałów

Szkolenie operatora powinno obejmować:

- Podstawy obsługi maszyn

- Funkcje bezpieczeństwa i ich prawidłowe użytkowanie

- Rozpoznawanie potencjalnych zagrożeń

- Prawidłowe procedury obsługi i wymiany narzędzi

- Podstawowe umiejętności rozwiązywania problemów

Regularne audyty bezpieczeństwa i sesje szkoleń uzupełniających pomagają utrzymać bezpieczne środowisko pracy. Zawsze przestrzegaj wytycznych producenta i lokalnych przepisów bezpieczeństwa.

Wnioski

Centra obróbcze to potężne narzędzia, które przekształcają nowoczesną produkcję. Zwiększają wydajność i precyzję, łącząc wiele operacji w jedną jednostkę. Maszyny te są kluczowe w różnych branżach, od lotnictwa po elektronikę użytkową.

Wybór odpowiedniego centrum obróbczego wymaga starannego przemyślenia. Weź pod uwagę potrzeby dotyczące obrabianego przedmiotu, wolumen produkcji, wymagania dotyczące dokładności i budżet. Centrum obróbcze staje się cennym zasobem dla każdego producenta stosującego dobre praktyki konserwacyjne i bezpieczeństwa.

Po zapoznaniu się z zawiłościami technik centrów obróbczych, rozumiesz teraz, jak zoptymalizować proces obróbki. Jeśli potrzebujesz dalszej pomocy lub chcesz omówić opcje centrów obróbczych, nie wahaj się skontaktować Shengen aby uzyskać fachowe porady i usługi.

Często zadawane pytania

Jaka jest różnica pomiędzy centrum obróbczym a frezarką CNC?

Centrum obróbcze jest bardziej zaawansowane niż frezarka CNC. Oferuje automatyczną wymianę narzędzi i ruchy wieloosiowe. Centra obróbcze mogą wykonywać szerszy zakres operacji z wyższym poziomem automatyzacji i produktywności.

W jaki sposób funkcje automatyzacji zwiększają wydajność centrum obróbczego?

Funkcje automatyzacji zwiększają wydajność poprzez skrócenie czasu konfiguracji i minimalizację błędów. Umożliwiają produkcję bezobsługową i poprawiają spójność w ramach serii produkcyjnych. Prowadzi to do zwiększenia ogólnej efektywności sprzętu.

Jakie są najważniejsze czynniki wpływające na konserwację centrum obróbczego?

Regularne czyszczenie i smarowanie są kluczowe. Konieczna jest również terminowa wymiana zużytych części i prawidłowa kalibracja. Monitorowanie układów chłodzenia i przestrzeganie wytycznych producenta pomagają utrzymać wydajność. Prowadzenie dokładnych dzienników konserwacji pomaga w konserwacji predykcyjnej.

Czy centra obróbcze można stosować do produkcji na małą skalę?

Tak, centra obróbcze sprawdzają się w produkcji na małą skalę. Oferują szybkie zmiany ustawień i wysoką precyzję prototypów. Te maszyny są wystarczająco elastyczne, aby obsługiwać różne materiały i operacje, co czyni je opłacalnymi w przypadku produkcji niestandardowej.

Jakie są nadchodzące osiągnięcia technologiczne w dziedzinie centrów obróbczych?

Przyszłe centra obróbcze mogą obejmować systemy konserwacji oparte na sztucznej inteligencji i ulepszoną łączność IoT. Zaawansowane technologie symulacji są również na horyzoncie. Niektóre maszyny łączą procesy addytywne i subtraktywne. Ulepszone funkcje efektywności energetycznej prawdopodobnie staną się bardziej powszechne.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.