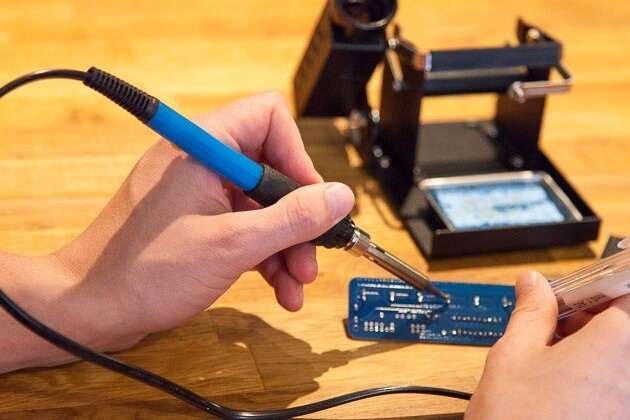

Powszechnym wyzwaniem w produkcji elektroniki jest wykonywanie dokładnych i powtarzalnych połączeń lutowniczych bez uszkadzania części wrażliwych na ciepło. Tradycyjne metody lutowania często nie są precyzyjne, powodują przegrzanie i prowadzą do niespójnych wyników. Lutowanie laserowe oferuje niezawodne rozwiązanie tych problemów.

Czy jesteś ciekawy, jak to działa i gdzie pasuje do Twojego projektu? Poznajmy zasady, zastosowania i zalety lutowania laserowego.

Czym jest lutowanie laserowe?

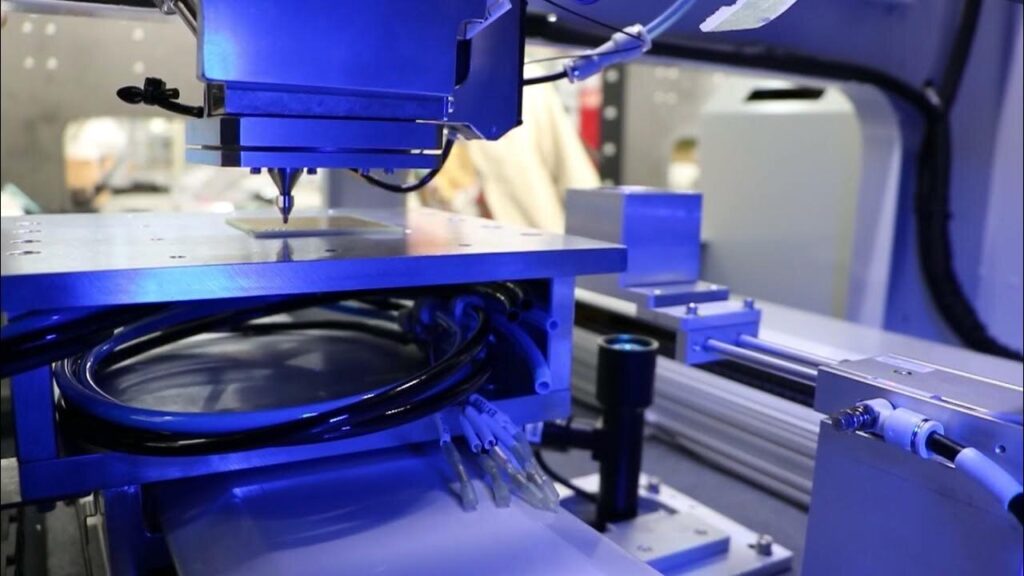

Lutowanie laserowe wykorzystuje skupioną wiązkę lasera do topienia lutu i łączenia materiałów. Laser podgrzewa lut bez dotykania części, tworząc czyste i mocne połączenie. Metoda ta jest idealna dla delikatnych lub złożonych komponentów, gdzie liczy się precyzja.

W przeciwieństwie do tradycyjnego lutowania, lutowanie laserowe nie wymaga fizycznego kontaktu, zmniejszając ryzyko uszkodzenia wrażliwych części. Jest to nieinwazyjna technika, która zapewnia spójne wyniki.

Kluczowe różnice między lutowaniem laserowym a tradycyjnymi technikami lutowniczymi

Lutowanie laserowe i tradycyjne metody mają wyraźne różnice. Oto krótkie porównanie:

- Kontakt a brak kontaktu: Tradycyjne lutowanie wykorzystuje narzędzia, które dotykają materiałów. Lutowanie laserowe wykorzystuje wiązkę, unikając fizycznego kontaktu.

- Kontrola ciepła: Lasery zapewniają precyzyjne ciepło, zmniejszając ryzyko uszkodzeń. Tradycyjne metody mogą przegrzewać pobliskie obszary.

- Prędkość: Lutowanie laserowe jest szybsze, szczególnie w przypadku złożonych zadań.

- Zastosowania: Lutowanie laserowe doskonale sprawdza się w przypadku delikatnych lub skomplikowanych prac. Tradycyjne metody są lepsze do prostszych prac na większą skalę.

Podstawy lutowania laserowego

Lutowanie laserowe to precyzyjny i wydajny sposób łączenia materiałów. Ale jak to działa i co sprawia, że jest tak skuteczne? Przyjrzyjmy się temu bliżej.

Jak działa lutowanie laserowe: Podstawowe zasady

Lutowanie laserowe tworzy połączenia przy użyciu skupionej energii świetlnej do podgrzania materiału lutowniczego do temperatury topnienia. Proces rozpoczyna się, gdy wiązka lasera uderza w obszar docelowy. Materiał pochłania energię świetlną i przekształca ją w ciepło. Ciepło to topi lut, który wpływa do obszaru połączenia. Gdy lut ostygnie, tworzy solidne połączenie elektryczne i mechaniczne.

Rodzaje źródeł laserowych stosowanych w lutowaniu

Do lutowania używane są różne lasery, w zależności od zastosowania. Poniżej przedstawiamy najpopularniejsze typy:

Lasery światłowodowe

Lasery światłowodowe są kompaktowe i wydajne. Dobrze sprawdzają się w małych, precyzyjnych zadaniach, takich jak lutowanie elementów elektronicznych, a ich wysoka gęstość energii sprawia, że są idealne do precyzyjnych prac.

Lasery diodowe

Lasery diodowe są wszechstronne i ekonomiczne. Są one często wykorzystywane w zastosowaniach przemysłowych. Lasery diodowe zapewniają stałą wydajność i są łatwe do zintegrowania z zautomatyzowanymi systemami.

Lasery CO₂

Lasery CO₂ są wytrzymałe i dobrze współpracują z materiałami niemetalicznymi. Są mniej popularne w lutowaniu, ale są pomocne w specjalistycznych zadaniach.

Materiały odpowiednie do lutowania laserowego

Lutowanie laserowe działa z różnymi materiałami. Poniżej przedstawiamy najpopularniejsze z nich:

Metale powszechnie stosowane w lutowaniu laserowym

- Miedź: Szeroko stosowany w elektronice ze względu na swoją przewodność.

- Złoto: Idealny do zastosowań wysokiej klasy ze względu na odporność na korozję.

- Srebro: Oferuje doskonałe właściwości termiczne i elektryczne.

Metale te są łatwe w lutowaniu i zapewniają mocne, niezawodne połączenia.

Materiały niemetaliczne i związane z nimi wyzwania

- Ceramika: Stosowane w elektronice i urządzeniach medycznych. Wymagają ostrożnego obchodzenia się, aby uniknąć pęknięć.

- Tworzywa sztuczne: Niektóre typy mogą być lutowane, ale często mają niższą tolerancję na ciepło.

Proces lutowania laserowego krok po kroku

Lutowanie laserowe to precyzyjny proces, który wymaga starannego przygotowania i wykonania. Oto przewodnik krok po kroku, jak to działa.

Krok 1: Przygotowanie materiałów

Przed rozpoczęciem upewnij się, że materiały są czyste i gotowe. Usuń z powierzchni wszelkie zabrudzenia, tłuszcz lub utlenienia.

Krok 2: Ustawianie parametrów lasera

Następnie należy skonfigurować ustawienia lasera. Obejmuje to moc, rozmiar wiązki i czas trwania.

Krok 3: Nakładanie topnika (w razie potrzeby)

Topnik pomaga lutowi lepiej płynąć i wiązać. W razie potrzeby nałóż go na obszar połączenia.

Krok 4: Ogrzewanie laserowe i topienie lutu

Teraz laser podgrzewa lut. Wiązka celuje w lut, topiąc go w celu utworzenia połączenia.

Krok 5: Chłodzenie i krzepnięcie

Po podgrzaniu pozwól lutowi ostygnąć i zestalić się. Tworzy to mocne, trwałe połączenie.

Zalety lutowania laserowego

Lutowanie laserowe wyróżnia się precyzją, szybkością, jakością i wszechstronnością. Te zalety sprawiają, że jest to najlepszy wybór dla wielu branż. Przyjrzyjmy się im bliżej.

Precyzja

Lutowanie laserowe zapewnia precyzyjną dokładność. Skupiona wiązka podgrzewa tylko obszar docelowy, nie wpływając na pobliskie komponenty, dzięki czemu idealnie nadaje się do delikatnych części w elektronice, urządzeniach medycznych i innych precyzyjnych branżach.

Prędkość

Proces ten jest szybszy niż tradycyjne metody lutowania. Natychmiast nakłada ciepło i wykonuje połączenia w ciągu kilku sekund, skracając czas produkcji i zwiększając wydajność, zwłaszcza w zautomatyzowanej produkcji.

Jakość

Lutowanie laserowe zapewnia czyste, spójne połączenia z minimalnymi defektami. Kontrolowane ciepło zmniejsza utlenianie, wypaczanie i naprężenia termiczne, poprawiając wytrzymałość i niezawodność produktu końcowego.

Wszechstronność

Lutowanie laserowe działa z różnymi materiałami, w tym metalami i powlekane powierzchnie. Dostosowuje się do różnych kształtów i rozmiarów, dzięki czemu nadaje się do wielu branż, od elektroniki po produkcję samochodów.

Wyzwania związane z lutowaniem laserowym

Podczas gdy lutowanie laserowe oferuje wiele korzyści, nie jest pozbawione wyzwań. Zrozumienie tych przeszkód może pomóc w podjęciu decyzji, czy jest to właściwy wybór dla Twoich potrzeb.

Problemy ze zgodnością materiałów

Nie wszystkie materiały nadają się do lutowania laserowego. Niektóre metale, takie jak aluminium i miedź, odbijają energię lasera, co utrudnia ich obróbkę. W celu poprawy absorpcji mogą być potrzebne specjalne powłoki lub obróbka powierzchni.

Koszt sprzętu i inwestycja początkowa

Systemy lutowania laserowego wymagają zaawansowanej technologii, co czyni je drogimi. Początkowa inwestycja obejmuje źródło lasera, systemy kontroli i środki bezpieczeństwa. Wysokie koszty początkowe mogą stanowić barierę dla mniejszych producentów.

Złożoność procesów i potrzeba wykwalifikowanych operatorów

Obsługa systemu lutowania laserowego wymaga przeszkolenia i specjalistycznej wiedzy. Czynniki takie jak moc lasera, skupienie wiązki i właściwości materiału muszą być dokładnie kontrolowane. Bez odpowiednich ustawień mogą wystąpić wady, takie jak słabe połączenia lub przegrzanie.

Zastosowania lutowania laserowego

Lutowanie laserowe jest wszechstronne i wykorzystywane w wielu branżach. Jego precyzja i niezawodność sprawiają, że idealnie nadaje się do zaawansowanych technologicznie zastosowań. Sprawdźmy, gdzie ma to wpływ.

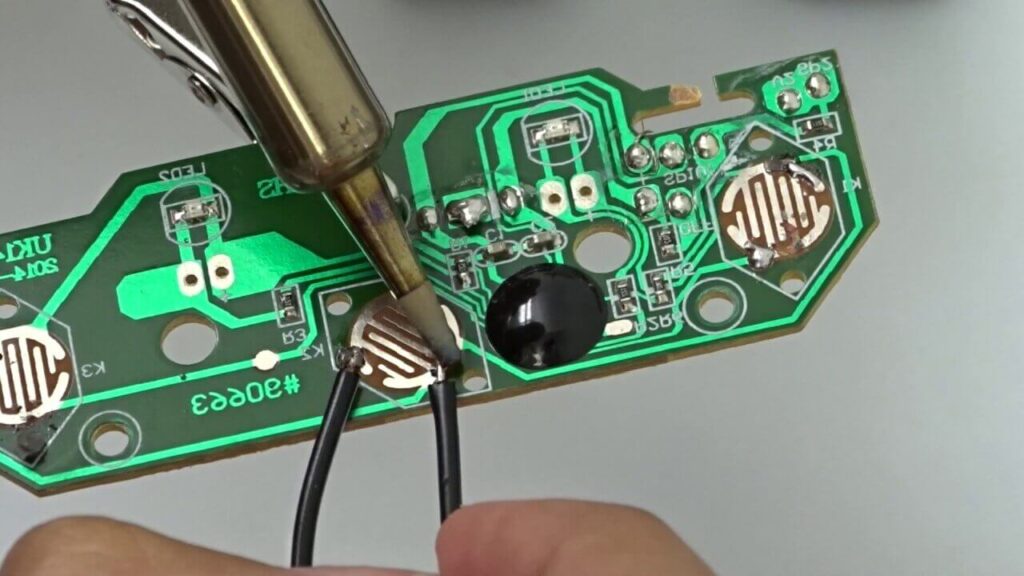

Produkcja elektroniki

Producenci elektroniki wykorzystują lutowanie laserowe do montażu płytek drukowanych, mikrochipów i innych małych komponentów. Proces ten chroni delikatne części poprzez redukcję nadmiaru ciepła. Zapewnia wysokiej jakości, powtarzalne rezultaty.

Branża motoryzacyjna

Producenci samochodów stosują lutowanie laserowe do wiązek przewodów, czujników i zacisków akumulatora. Proces ten tworzy mocne połączenia, które są odporne na wibracje i zużycie, zwiększając trwałość części elektronicznych w pojazdach.

Lotnictwa i Obrony

Przemysł lotniczy i obronny wymaga precyzyjnego i niezawodnego lutowania. Lutowanie laserowe jest stosowane w awionice, satelitach i systemach komunikacyjnych. Zapewnia wysoką dokładność i spójność, które są kluczowe dla bezpieczeństwa i wydajności.

Produkcja wyrobów medycznych

Producenci urządzeń medycznych wykorzystują lutowanie laserowe do produkcji rozruszników serca, aparatów słuchowych i narzędzi chirurgicznych. Proces ten pozwala na tworzenie niewielkich, precyzyjnych połączeń. Zmniejsza również uszkodzenia termiczne, zapewniając bezpieczeństwo i funkcjonalność komponentów.

Najlepsze praktyki lutowania laserowego

Postępuj zgodnie z tymi najlepszymi praktykami, aby uzyskać najlepsze wyniki lutowania laserowego. Zapewniają one wysoką jakość połączeń i wydajność procesów.

Optymalizacja parametrów lasera dla różnych materiałów

Różne materiały wymagają różnych ustawień lasera. Dostosuj moc, rozmiar wiązki i czas trwania, aby dopasować je do materiału i rodzaju lutu.

- Poziomy mocy: Wyższa moc dla grubszych materiałów, niższa dla delikatnych części.

- Skupienie wiązki: Mniejsze wiązki dla precyzji, większe dla szerszych obszarów.

- Czas nagrzewania: Dłuższy dla lutów o wysokiej temperaturze topnienia, krótszy dla lutów o niskiej temperaturze topnienia.

Właściwe przygotowanie powierzchni dla wysokiej jakości połączeń

Oczyść i przygotuj powierzchnie przed lutowaniem. Pomaga to w prawidłowym wiązaniu lutu.

- Oczyść powierzchnie: Usuwanie brudu, tłuszczu i utleniania.

- Szorstka powierzchnia: Lekkie ścieranie może poprawić przyczepność.

- Zastosuj Flux: Użyj topnika, aby ułatwić przepływ lutu i lepsze wiązanie.

Strategie monitorowania procesów i wykrywania wad

Monitorowanie procesu lutowania w celu wczesnego wychwytywania problemów. Używaj narzędzi i technik do wykrywania usterek.

- Monitorowanie na żywo: Użyj kamer lub czujników, aby obserwować proces.

- Kontrola połączeń: Sprawdzić pod kątem pęknięć, pustych przestrzeni lub niekompletnych połączeń.

- Dostosuj w razie potrzeby: Wprowadzanie zmian w ustawieniach w przypadku wykrycia usterek.

Wnioski

Lutowanie laserowe to precyzyjna, szybka i niezawodna metoda łączenia materiałów. Wykorzystuje ona skupione wiązki lasera do topienia lutu, tworząc silne połączenia bez uszkadzania otaczających obszarów. Technika ta jest idealna do delikatnych lub złożonych komponentów, co czyni ją najlepszym wyborem w elektronice, motoryzacji, lotnictwie i urządzeniach medycznych.

Jeśli szukasz rozwiązania, które łączy w sobie precyzję, szybkość i jakość, lutowanie laserowe może być odpowiedzią. Skontaktuj się z nami już dziś, aby dowiedzieć się, w jaki sposób lutowanie laserowe może przynieść korzyści Twoim projektom. Omówmy Twoje potrzeby i znajdźmy najlepsze rozwiązanie dla Ciebie!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.