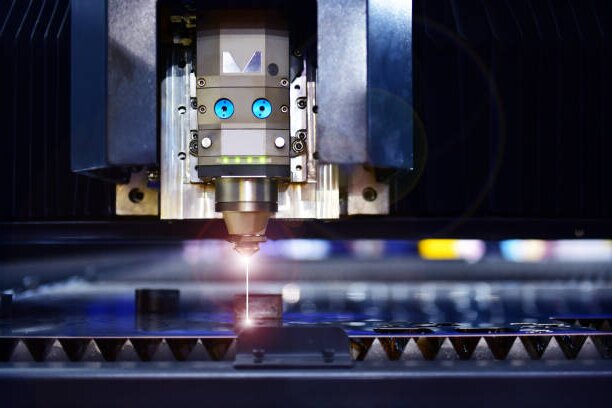

Jeśli chcesz uzyskać precyzję i wydajność cięcia laserowego, potrzebujesz prawidłowych parametrów. Gdy ustawienia dryfują, nawet najlepsze maszyny mogą produkować wadliwe części. Stożki, zadziory, żużel, szeroki rzaz i zabarwienie cieplne to typowe oznaki nieprawidłowych parametrów. Głównymi przyczynami są zazwyczaj zmiany mocy, prędkości, ostrości lub przepływu gazu.

Dobra wiadomość jest taka, że można to naprawić. Postępowanie zgodnie z prostym procesem krok po kroku może przywrócić ustawienia do idealnego zakresu. Drobne korekty parametrów cięcia laserowego mogą mieć duże znaczenie. Odpowiednia równowaga zapewnia czystsze cięcie, mniej odpadów i wyższą produktywność.

Co oznaczają parametry cięcia laserowego?

Parametry cięcia laserowego to regulowane ustawienia maszyny laserowej. Obejmują one moc lasera, prędkość cięcia, pozycję ogniskowania, rodzaj gazu wspomagającego, ciśnienie gazu i odległość dyszy. Każdy z nich wpływa na sposób, w jaki laser topi, spala lub odparowuje materiał. Prawidłowe ustawienia zależą od rodzaju materiału, jego grubości i pożądanej jakości krawędzi.

Dlaczego prawidłowe ustawienia parametrów mają znaczenie dla jakości i wydajności?

Prawidłowe ustawienia parametrów pomagają uzyskać czyste i dokładne cięcia przy jednoczesnym zmniejszeniu ilości odpadów. Minimalizują one zadziory, uszkodzenia termiczne i konieczność ponownej obróbki. Prawidłowe ustawienia umożliwiają również szybsze cięcie i niższe koszty operacyjne. Z kolei złe ustawienia prowadzą do defektów, niskiej wydajności i krótszej żywotności narzędzia. Stabilne i dobrze dostrojone ustawienia zapewniają lepszą wydajność i spójne wyniki.

Główne czynniki wpływające na cięcie laserowe

Wyniki cięcia laserowego zależą od trzech kluczowych elementów. Każdy z nich wpływa na wynik cięcia. Przyjrzyjmy się im bliżej.

Rodzaj i grubość materiału

Materiał i grubość określają, ile ciepła należy zastosować. Gruba płyta wymaga większej mocy i wolniejszej prędkości, podczas gdy cienki arkusz działa lepiej przy niższej mocy i większej prędkości.

Stal węglowa dobrze pochłania laser i szybko tnie przy użyciu tlenu. Stal nierdzewna działa lepiej z azotem, jeśli chcesz uzyskać jasne, pozbawione zadziorów krawędzie. Aluminium odbija więcej światła, więc potrzebna jest wąska ogniskowa, czysta optyka i wyższy przepływ gazu wspomagającego. Miedź i mosiądz odbijają jeszcze więcej. Lasery światłowodowe są lepszym wyborem, ale zawsze należy je dokładnie przetestować.

Wraz ze wzrostem grubości należy użyć większej mocy, większej dyszy i wyższego ciśnienia gazu. Zwolnij, aby utrzymać stały rzaz i uniknąć żużlu. W przypadku cienkich materiałów należy użyć mniejszego punktu, krótkiego odstępu i niższego ciśnienia, aby uniknąć nadtopień.

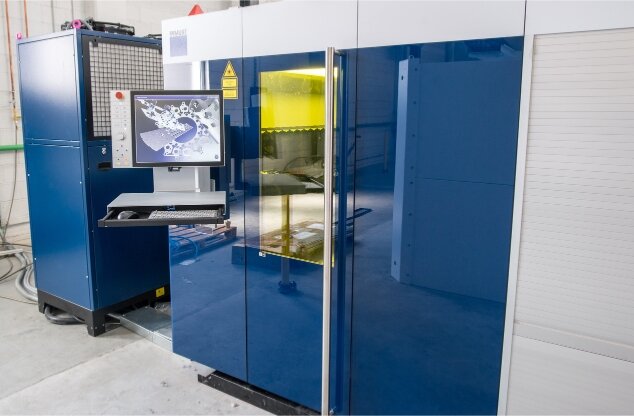

Typ źródła lasera i moc wyjściowa

Źródło lasera wpływa na to, jak dobrze materiał pochłania energię wiązki. Lasery światłowodowe Dobrze radzą sobie z większością metali i działają szybko na cienkich i średnich grubościach. Lasery CO₂ mogą ciąć metale i niemetale, ale są mniej wydajne w przypadku stopów odblaskowych. Lasery dyskowe działają podobnie jak lasery światłowodowe, oferując wysoką jakość wiązki.

Moc kontroluje prędkość i maksymalną grubość. Wyższa moc pozwala ciąć grubsze płyty i używać szerszych dysz. Niższa moc jest lepsza w przypadku cienkich arkuszy i drobnych detali. W przypadku mikroelementów lub części wrażliwych na ciepło należy obniżyć moc i użyć mniejszej ostrości. Tryb fali ciągłej z regulacją prędkości jest najczęstszą konfiguracją do cięcia ogólnego.

Metoda cięcia

Gaz pomocniczy i jego działanie chemiczne definiują tryb cięcia. Cięcie tlenem dodaje ciepło w wyniku reakcji, która przyspiesza cięcie stali węglowej, ale pozostawia warstwę tlenku na krawędzi. Cięcie azotem jest procesem syntezy. Zapewnia czyste, jasne krawędzie stali nierdzewnej i aluminium przy niewielkiej obróbce końcowej.

Cięcie pneumatyczne wykorzystuje sprężone powietrze i jest tańsze niż inne metody cięcia stali miękkiej, stali nierdzewnej i aluminium. Krawędzie mogą wykazywać pewne zabarwienie lub niewielkie zadziory, dzięki czemu nadaje się do części, które będą później malowane lub obrabiane. Wybierz metodę cięcia, która pasuje do wymagania dotyczące wykończeniabudżet i szybkość produkcji.

Kluczowe parametry cięcia laserowego

Uzyskanie precyzyjnych cięć wymaga zrównoważenia kilku ustawień. Parametry te współpracują ze sobą w celu określenia jakości i prędkości cięcia.

Moc lasera

Moc lasera to energia wyjściowa urządzenia, mierzona w watach. Kontroluje ona szybkość, z jaką laser topi lub odparowuje materiał. Zbyt mała moc może powodować niekompletne cięcia i gromadzenie się żużlu. Zbyt duża moc może spalić krawędzie, poszerzyć szczelinę cięcia i przegrzać cienki arkusz.

Dopasuj moc do materiału i jego grubości. Przykładowo, stal nierdzewną o grubości 1 mm można ciąć czysto z mocą około 800-1000 W przy użyciu azotu. Z kolei stal węglowa o grubości 6 mm może wymagać około 3000 W przy użyciu tlenu. Zacznij od sprawdzonych ustawień podstawowych, a następnie dostosuj jakość krawędzi i prędkość.

Prędkość cięcia

Prędkość cięcia to prędkość, z jaką głowica lasera porusza się po zaprogramowanej ścieżce. Jeśli prędkość jest zbyt wysoka, wiązka może nie przeciąć materiału. Jeśli jest zbyt wolna, krawędzie mogą się przegrzać i stracić czyste wykończenie.

Grubsze materiały wymagają wolniejszych prędkości do pełnej penetracji, podczas gdy cienki arkusz może pracować szybciej, aby ograniczyć gromadzenie się ciepła. Prędkość i moc muszą ze sobą współpracować - dostosowanie jednej z nich często oznacza zmianę drugiej. Aby określić właściwą prędkość, należy obserwować roztopiony materiał i linię żużlu.

Pozycja skupienia

Pozycja ogniskowania to miejsce, w którym najmniejszy punkt wiązki uderza w obrabiany przedmiot. Prawidłowe ustawienie ostrości zapewnia wąski rzaz i gładką krawędź.

W przypadku cienkich arkuszy ustaw ostrość na powierzchni lub nieco powyżej niej, aby zwiększyć precyzję i szybkość. W przypadku grubych płyt ustaw ostrość nieco poniżej górnej powierzchni, aby wiązka mogła dotrzeć głębiej. Nieprawidłowe ustawienie ostrości może powodować stożki, zadziory lub niekompletne cięcia. Zawsze sprawdzaj ostrość po zmianie soczewek, materiałów lub dysz.

Typ i ciśnienie gazu wspomagającego

Gaz wspomagający pomaga usunąć stopiony metal ze szczeliny cięcia i osłania obszar cięcia. Zmienia również sposób interakcji lasera z materiałem.

Tlen reaguje ze stalą węglową, dodając dodatkowe ciepło. Zwiększa to prędkość cięcia, ale pozostawia warstwę tlenku na krawędzi. Azot jest osłoną obojętną, zapewniającą jasne, wolne od tlenków krawędzie stali nierdzewnej i aluminium. Powietrze jest najbardziej opłacalną opcją do ogólnego cięcia, ale może pozostawiać niewielkie utlenienia lub małe zadziory.

Ciśnienie gazu musi być wystarczająco wysokie, aby wydmuchać stopiony metal, ale nie tak wysokie, aby schłodzić cięcie lub poszerzyć szczelinę cięcia. Gruba blacha zwykle wymaga wyższego ciśnienia i większych dysz. Cienki arkusz działa lepiej przy niższym ciśnieniu, aby zachować gładkie krawędzie.

Częstotliwość impulsów (dla laserów impulsowych)

Częstotliwość impulsu to częstotliwość wystrzału lasera na sekundę w trybie impulsowym. Niższe częstotliwości zapewniają wyższą energię na impuls, co ułatwia cięcie grubych lub odblaskowych metali. Wyższe częstotliwości zapewniają gładsze krawędzie na cienkich materiałach.

Częstotliwość powinna być regulowana wraz z czasem trwania impulsu. Odpowiednia równowaga zapewnia ciągłość cięcia i zapobiega przegrzaniu. Zbyt wysoka częstotliwość może spowodować przypalenie krawędzi. Zbyt niska może pozostawić widoczne prążki lub niekompletne cięcia.

Rozmiar plamki

Rozmiar plamki to średnica wiązki lasera w miejscu, w którym uderza ona w przedmiot obrabiany. Mniejsza plamka zapewnia większą gęstość energii, idealną do precyzyjnych elementów i cienkich materiałów. Większa plamka rozprowadza energię na szerszym obszarze, co jest pomocne w przypadku grubszych cięć lub szybszego przebijania.

Rozmiar plamki zależy od wyboru obiektywu i ogniskowej. Krótsze ogniskowe tworzą mniejsze plamki do precyzyjnej pracy, podczas gdy dłuższe ogniskowe utrzymują większą głębię ostrości, co pomaga przy cięciu grubszych płyt.

Tryb i jakość wiązki (wartość M²)

Tryb i jakość wiązki opisują, jak mocno wiązka może się skupić. Niższa wartość M², bliska 1, oznacza, że wiązka skupia się ostro, zapewniając wąskie, czyste cięcia. Wyższa wartość M² zapewnia szerszy punkt skupienia, co może obniżyć jakość krawędzi i prędkość cięcia.

Lasery światłowodowe mają generalnie lepszą jakość wiązki niż lasery CO₂, umożliwiając szybsze cięcie i dokładniejsze detale. Sprawdzenie jakości wiązki powinno być częścią rozwiązywania problemów, jeśli wydajność cięcia nagle się zmieni.

Zaawansowana optymalizacja parametrów

Precyzyjne dostrojenie poza podstawowymi ustawieniami może poprawić jakość cięcia i sprawić, że produkcja będzie bardziej spójna. Regulacje te koncentrują się na wykończeniu krawędzi, dokładności części i stabilnej, długoterminowej wydajności.

Szerokość szczeliny i jej implikacje

Szerokość rzazu to szczelina pozostawiona w materiale po cięciu. Wąska szczelina pozwala na ciaśniejsze zagnieżdżanie części, co oszczędza materiał. Szeroki rzaz może wpływać na dopasowanie części i prowadzić do większej ilości odpadów.

Rozmiar szczeliny zmienia się wraz z mocą, prędkością, ostrością i ciśnieniem gazu. Wyższa moc lub mniejsza prędkość mogą sprawić, że szczelina będzie szersza. Mniejszy rozmiar plamki i odpowiednia ostrość pomagają utrzymać go wąskim. Zawsze sprawdzaj szczelinę cięcia przy zmianie materiału lub grubości, aby programy pozostały dokładne.

Wybór dyszy i odległość dystansowa

Rozmiar dyszy kontroluje przepływ gazu i ciśnienie podczas cięcia. Większe dysze dobrze sprawdzają się w przypadku grubszych materiałów, ale mogą poszerzyć szczelinę cięcia. Mniejsze dysze zapewniają lepszą precyzję cięcia cienkich arkuszy.

Odległość dystansowa to przestrzeń między końcówką dyszy a obrabianym przedmiotem. Jeśli jest zbyt duża, przepływ gazu traci wydajność i może powodować powstawanie żużlu. Jeśli jest zbyt mała, dysza może zostać uszkodzona lub przepływ gazu może stać się niestabilny. Odstęp około 0,8-1,2 mm sprawdza się w większości zadań.

Minimalizacja strefy wpływu ciepła (HAZ)

Strefa wpływu ciepła to miejsce, w którym struktura materiału zmienia się pod wpływem ciepła. Niewielka strefa wpływu ciepła utrzymuje wytrzymałość materiału i zmniejsza potrzebę dodatkowej obróbki wykańczającej.

Aby zredukować HAZ, należy używać najniższej mocy, która nadal przecina, ustawić prędkość, aby zapobiec przegrzaniu i używać gazu wspomagającego o wysokiej czystości. Utrzymywanie ostrości i czystości optyki zapewnia, że energia jest dostarczana tylko tam, gdzie jest potrzebna.

Dlaczego długość fali lasera ma znaczenie w cięciu?

Długość fali lasera kontroluje, jak dobrze materiał pochłania energię wiązki. Metale, które silnie odbijają określoną długość fali, są trudniejsze do cięcia.

Lasery CO₂ emitują fale o długości około 10,6 μm. Ta długość fali działa dobrze w przypadku niemetali i stali miękkiej, ale jest mniej skuteczna w przypadku metali odblaskowych, takich jak aluminium lub miedź.

Lasery światłowodowe emitują fale o długości około 1,06 μm. Większość metali, w tym stal nierdzewna, aluminium i mosiądz, pochłaniają tę krótszą długość fali bardziej efektywnie. Lepsza absorpcja umożliwia szybsze cięcie, mniejsze zużycie energii i czystsze krawędzie.

Wybór odpowiedniej długości fali dla danego materiału pomaga utrzymać stałą jakość i zmniejsza straty energii.

Rozwiązania chłodzące dla wydajnego cięcia laserowego

Stabilne chłodzenie utrzymuje stałą jakość wiązki, optyki i mocy. Dobre chłodzenie chroni również źródło lasera, skraca czas przestojów i zapobiega wadom krawędzi.

Typ agregatu chłodniczego: Chłodzony powietrzem vs Chłodzony wodą

Wybierz agregat chłodniczy dopasowany do mocy lasera. Urządzenia chłodzone powietrzem są łatwe w instalacji i pasują do mniejszych przestrzeni. Urządzenia chłodzone wodą skuteczniej odprowadzają ciepło w przypadku systemów o dużej mocy. Należy przestrzegać zaleceń producenta dotyczących wydajności chłodzenia, z pewnym marginesem bezpieczeństwa.

Temperatura zadana i stabilność

Temperatura chłodziwa powinna wynosić około 22-24 °C, chyba że laser wymaga innej temperatury. Utrzymywać stabilność w zakresie ±0,5 °C. Ścisła kontrola pomaga utrzymać stałą długość fali, ostrość i prędkość cięcia.

Jakość i filtracja płynu chłodzącego

Używać wody dejonizowanej z zalecanym inhibitorem korozji. Przewodność wody należy utrzymywać w granicach określonych przez producenta. Wymieniaj filtry zgodnie z harmonogramem, aby zapobiec powstawaniu glonów, kamienia i cząstek metalu. Przepłukuj i napełniaj system w zaplanowanych odstępach czasu.

Wnioski

Parametry cięcia laserowego kontrolują jakość, szybkość i koszt cięcia. Moc, prędkość, ostrość, rodzaj gazu, ciśnienie i rozmiar plamki określają wyniki. Prawidłowe ustawienia odpowiadają typowi materiału, grubości i wymaganiom dotyczącym wykończenia. Precyzyjne dostrojenie parametrów poprawia jakość krawędzi, zmniejsza ilość odpadów i sprawia, że produkcja jest bardziej spójna.

Jeśli potrzebujesz fachowej porady lub usług precyzyjnego cięcia o parametrach zoptymalizowanych dla Twojego projektu, skontaktuj się z nami już dziś aby omówić swoje wymagania i uzyskać dopasowane rozwiązanie.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.