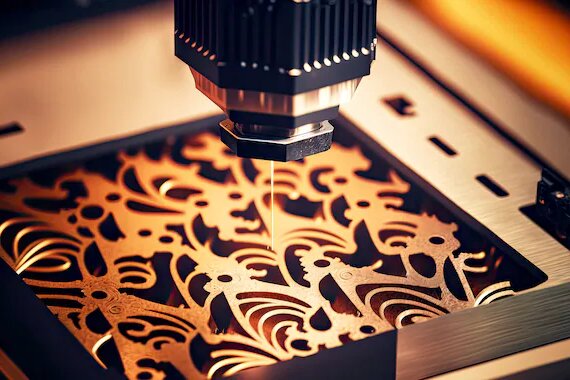

Projektujesz części z blachy do cięcia laserowego? Chcesz, aby proces przebiegał sprawnie, a produkt końcowy był doskonały. Dokonywanie mądrych wyborów projektowych może sprawić, że cięcie laserowe będzie szybsze, tańsze i bardziej niezawodne. Niewielkie zmiany na etapie projektowania mogą zapobiec większym problemom w późniejszym czasie.

Najlepszym sposobem projektowania części blaszanych do cięcia laserowego jest zachowanie prostych kształtów, dodanie odpowiednich odstępów między elementami i dopasowanie grubości do potrzeb projektowych. Narożniki powinny mieć promienie zamiast ostrych krawędzi. Otwory powinny być wystarczająco duże, aby można je było czysto wyciąć. Projekty powinny również uwzględniać sposób, w jaki część będzie później gięta lub spawana.

Czy jesteś gotowy, aby dowiedzieć się, jak projektować części blaszane do cięcia laserowego? Podzielmy to na proste kroki.

Przygotowanie CAD i wymagania dotyczące plików

Prawidłowe przygotowanie plików CAD jest ostatnim krokiem przed rozpoczęciem produkcji. Prawidłowa konfiguracja zapobiega błędom i gwarantuje, że części zostaną wycięte dokładnie tak, jak zostały zaprojektowane.

Najlepsze praktyki tworzenia plików gotowych do produkcji

Używaj rysunków wektorowych 2D do cięcie laserowe. Projekt powinien być czysty, bez nakładających się linii i zduplikowanych kształtów. Ustaw prawidłową skalę i jednostki, aby plik był dokładnie odczytywany. Wyraźnie zaznacz linie zgięcia, wycięcia i inne ważne elementy. Usuń ukryte warstwy, tekst lub wymiary, które nie są częścią ścieżki cięcia. Przed wysłaniem pliku należy zawsze dwukrotnie sprawdzić rozmiary otworów i odstępy między nimi.

Optymalne formaty plików do cięcia laserowego

DXF i DWG są najpopularniejszymi formatami, ponieważ dobrze współpracują z wycinarkami laserowymi. Inne formaty, takie jak AI, EPS lub SVG, mogą być używane do prostych projektów. STEP i IGES są pomocne w przypadku konieczności udostępnienia odniesień 3D i pliku cięcia. Zawsze należy skonsultować się z usługodawcą, aby dowiedzieć się, jaki format preferuje.

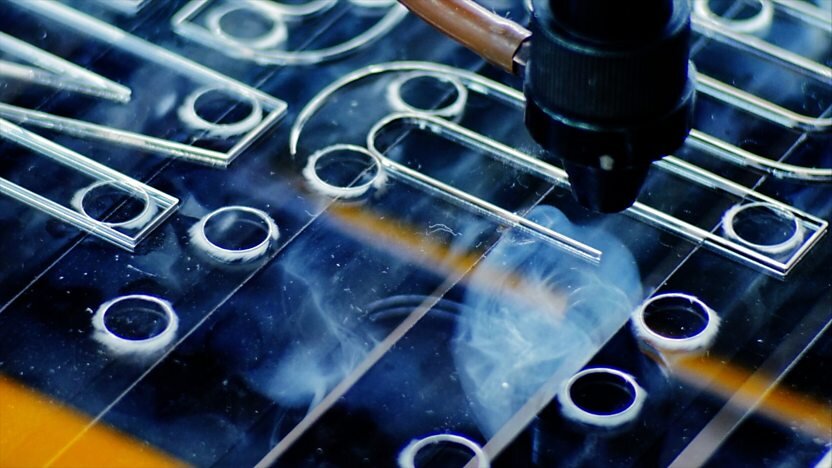

Projektowanie ścieżek cięcia i funkcji

Jasne zasady projektowania pomagają uzyskać precyzyjne cięcia i uniknąć opóźnień w produkcji. Przestrzeganie tych zasad gwarantuje, że każdy element będzie czysty i pozbawiony zadziorów.

Zasady dotyczące otworów, szczelin i wymiarów wycięć

Otwory powinny być co najmniej tak duże, jak grubość materiału. Mniejsze otwory mogą nie być czyste i pozostawiać nierówne krawędzie. Szczeliny i wycięcia powinny być wykonane zgodnie z tą samą zasadą, aby zachować dokładność kształtów. Pozostaw wystarczająco dużo miejsca między elementami, aby zachować wytrzymałość materiału. Unikaj umieszczania otworów zbyt blisko krawędzi, co może powodować wypaczenia lub słabe punkty podczas cięcia.

Wdrożenie minimalnego rozmiaru funkcji

Prostą wskazówką jest utrzymywanie najmniejszego elementu na poziomie co najmniej połowy grubości materiału. Na przykład, najwęższa szczelina w blasze o grubości 2 mm powinna mieć szerokość 1 mm. Przestrzeganie tej zasady zapobiega stopieniu, zniekształceniu lub pęknięciu podczas cięcia i zapewnia czyste cięcia oraz stabilne, niezawodne części.

Tworzenie czystych i nadających się do produkcji dzieł sztuki

Grafika, która wygląda dobrze na ekranie, może być trudna do wycięcia, jeśli nie zostanie odpowiednio przygotowana. Konwertowanie tekstu i upraszczanie kształtów sprawia, że projekt jest gotowy do cięcia laserowego.

Konwertowanie tekstu na kontury i kształty

Tekst powinien zostać przekonwertowany na kontury wektorowe przed wysłaniem pliku. Zapobiega to niedopasowaniu czcionek w różnych systemach i zapewnia, że laser wytnie dokładnie to, co zostało zaprojektowane. Obrysowany tekst staje się geometrią, którą maszyna może odczytać i czysto wyciąć, eliminując ryzyko brakujących lub zniekształconych znaków.

Szablonowanie czcionek i złożonych kształtów z odpowiednimi mostkami

Zamknięte kształty wewnątrz liter, takie jak "O" lub "A", wypadną podczas cięcia. Aby temu zapobiec, dodaj małe mostki łączące wewnętrzne kształty z zewnętrznym korpusem. Użyj tej samej metody w przypadku logo lub złożonych grafik z zamkniętymi sekcjami. Mostki powinny być wystarczająco szerokie, aby utrzymać część, ale na tyle małe, aby projekt był schludny. Dzięki temu grafika może być produkowana przy jednoczesnym zachowaniu stylu wizualnego.

Unikanie typowych błędów w projektowaniu cięcia laserowego

Drobne błędy w pliku projektu mogą spowolnić produkcję lub spowodować wadliwe części. Wyczyszczenie pliku przed jego wysłaniem zapewnia płynne cięcie laserowe.

Eliminowanie pustych obiektów i otwartych konturów

Puste obiekty i otwarte kontury mogą zmylić wycinarkę laserową. Otwarty kontur oznacza, że laser nie wie, gdzie rozpocząć lub zakończyć cięcie, przez co cięcia są niekompletne. Puste obiekty nie służą żadnemu celowi, ale nadal są odczytywane przez maszynę, marnując czas i powodując błędy. Zawsze sprawdzaj je i usuwaj przed sfinalizowaniem pliku.

Zapobieganie problemom z przecinającymi się i wspólnymi liniami

Przecinające się linie lub kształty, które mają wspólne krawędzie, mogą powodować podwójne cięcia, które spalają materiał i osłabiają część. Może to również spowolnić proces cięcia, ponieważ maszyna powtarza tę samą ścieżkę. Upewnij się, że każdy kształt jest zamknięty i ma wyraźne granice. Oddzielaj linie, aby uniknąć nakładania się i dostosuj plik tak, aby każda ścieżka cięcia była unikalna.

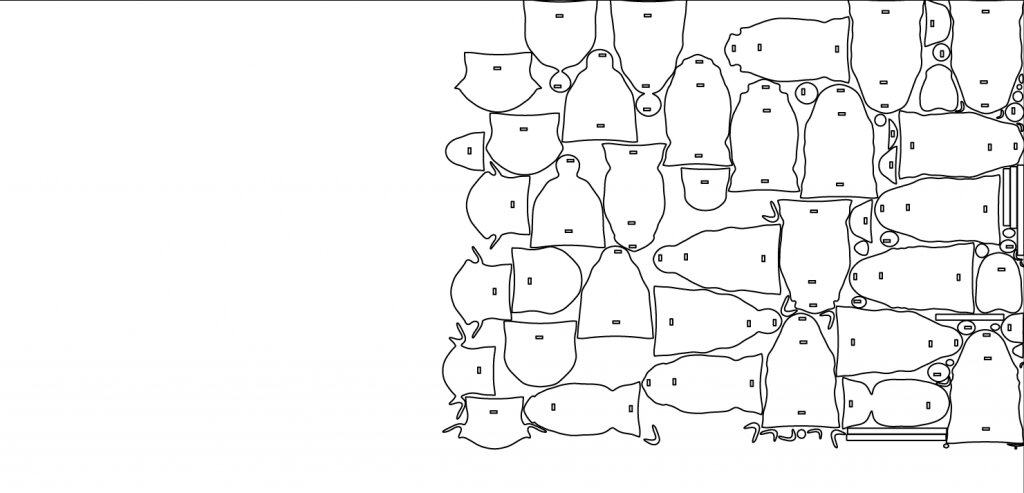

Optymalizacja pod kątem wydajności produkcji

Inteligentne wybory projektowe mogą skrócić czas produkcji i obniżyć koszty materiałów. Planowanie wydajnego cięcia i mniejszej liczby dodatkowych kroków sprawia, że projekty są szybsze i bardziej przystępne cenowo.

Strategie zagnieżdżania dla ochrony materiałów

Zagnieżdżanie układa części na arkuszu w celu efektywnego wykorzystania materiału. Umieszczaj części blisko siebie, aby ograniczyć ilość odpadów, ale pozostaw wystarczająco dużo miejsca na czyste cięcia. Obracaj lub odbijaj części, aby zmieścić więcej elementów na jednym arkuszu - grupuj podobne kształty, aby uprościć ścieżki cięcia. Dobre zagnieżdżanie oszczędza materiał i obniża ogólne koszty.

Projektowanie z myślą o minimalnych operacjach drugorzędnych

Projektowanie części w celu zmniejszenia szlifowanie, gratowanielub ponowne cięcie przyspiesza produkcję. Unikaj bardzo ostrych narożników, które wymagają dodatkowego wykończenia. Kształtuj krawędzie i otwory tak, aby cięcie było czyste za pierwszym razem. Uwzględnij zagięcia, szczeliny lub zakładki w pliku cięcia laserowego zamiast dodawać je później. Im mniej dodatkowych kroków jest potrzebnych, tym szybciej część trafia do produkcji.

Przygotowanie plików do produkcji

Przed wysłaniem projektu do hali produkcyjnej należy upewnić się, że plik jest przejrzysty i dokładny. Prawidłowa konfiguracja zapobiega błędom, opóźnieniom i marnowaniu materiału.

Zapewnienie właściwego skalowania i spójności jednostek

Zawsze sprawdzaj, czy skala pliku odpowiada rzeczywistemu rozmiarowi części. Pomylenie milimetrów z calami może spowodować poważne błędy. Ustaw wyraźnie jednostki w oprogramowaniu CAD i sprawdź je dwukrotnie przed wyeksportowaniem. Dołącz wymiar referencyjny do rysunku, aby zweryfikować rozmiar podczas konfiguracji.

Utrzymywanie czystych plików z tylko niezbędnymi ścieżkami cięcia

Zachowaj prostotę pliku i usuń wszystko, czego maszyna nie potrzebuje. Usuń ukryte warstwy, zduplikowane linie i nieużywane kształty. Pozostaw tylko ścieżki cięcia, które definiują część. Dodatkowe szczegóły, takie jak wymiary lub notatki, powinny znajdować się w osobnym pliku referencyjnym. Czysty plik pomaga maszynie działać płynnie i zmniejsza ryzyko wystąpienia błędów.

Kontrola jakości i walidacja projektu

Sprawdzenie projektu przed rozpoczęciem produkcji zapobiega kosztownym błędom i zapewnia zgodność części ze specyfikacjami. Szybka weryfikacja pozwala zaoszczędzić czas, materiały i frustrację.

Lista kontrolna przed wysłaniem do produkcji

Sprawdź wszystkie wymiary, rozmiary otworów i odstępy. Upewnij się, że wszystkie kontury są zamknięte i nie ma zduplikowanych lub przecinających się linii. Upewnij się, że tekst jest obrysowany, a złożone kształty mają odpowiednie mostki. Upewnij się, że plik używa prawidłowej skali i jednostek. Na koniec należy sprawdzić grubość materiału i minimalne rozmiary elementów, aby dopasować je do reguł cięcia.

Skuteczna komunikacja z usługą cięcia laserowego

Należy podać jasne instrukcje dotyczące materiału, grubości i ilości części. Uwzględnij wszelkie specjalne wymagania, takie jak linie gięcia lub rozmieszczenie zakładek. W razie potrzeby udostępnij obrazy referencyjne. Poproś usługodawcę o sprawdzenie pliku pod kątem możliwości produkcji i przekazanie informacji zwrotnej przed cięciem. Jasna komunikacja zapobiega błędom i przyspiesza produkcję.

Wnioski

Projektowanie części blaszanych do cięcia laserowego to przede wszystkim przejrzystość, precyzja i wydajność. Projekty powinny być proste, zachowywać odpowiednie odstępy, przestrzegać zasad dotyczących minimalnej liczby elementów i przygotowywać czyste pliki CAD - planować montaż, zazębiające się części i komponenty wciskane. Zoptymalizuj układy, aby zaoszczędzić materiał i zmniejszyć liczbę dodatkowych kroków.

Gotowy do ożywienia swoich projektów wycinanych laserowo? Skontaktuj się z nami już dziś aby uzyskać wycenę i rozpocząć projekt z pomocą ekspertów.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.