Obróbka CNC to świetny sposób na tworzenie precyzyjnych części, ale koszty mogą szybko wzrosnąć, jeśli przeoczy się drobne szczegóły. Wielu inżynierów i projektantów koncentruje się na funkcjonalności i wyglądzie, ale często nie wiedzą, jak wybory projektowe, dobór materiałów i metody obróbki wpływają na czas i budżet. Bez starannego planowania, nawet proste części mogą okazać się kosztowne.

W tym artykule przyjrzymy się praktycznym sposobom na obniżenie kosztów obróbki CNC bez obniżania jakości. Omówimy zmiany projektowe, wybór materiałów, metody oprzyrządowania i usprawnienia procesów, które pozwalają zaoszczędzić czas i pieniądze. Widząc, jak małe zmiany wpływają na obróbkę, można tworzyć części, które są zarówno precyzyjne, jak i opłacalne.

1. Używaj standardowych rozmiarów narzędzi

Korzystanie ze standardowych rozmiarów narzędzi to prosty sposób na obniżenie kosztów obróbki CNC. Niestandardowe lub nietypowe narzędzia wymagają dodatkowej konfiguracji, dłuższego programowania i szybciej się zużywają. Wszystko to zwiększa koszty produkcji. Standardowe narzędzia są powszechnie dostępne, niedrogie i pasują do większości maszyn. Pozwalają one operatorom obrabiarek pracować szybciej, z mniejszą liczbą zmian narzędzi i krótszymi przestojami.

Podczas projektowania części należy dopasować średnice otworów, promienie i szczeliny do standardowych rozmiarów narzędzi. Na przykład otwory o średnicy 2 mm, 4 mm, 6 mm lub 10 mm wymagają użycia standardowych wierteł i frezów. Niestandardowe rozmiary mogą wymagać niestandardowych frezów lub rozwiercania, co zwiększa czas i koszty.

Ta sama zasada dotyczy narożników wewnętrznych. Ostre narożniki wymagają drobnych frezów, które tną wolniej i szybciej się zużywają. Używanie większych zaokrągleń, które pasują do standardowych promieni frezów, sprawia, że obróbka jest płynniejsza i szybsza. Wydłuża również żywotność narzędzia, obniżając koszty wymiany.

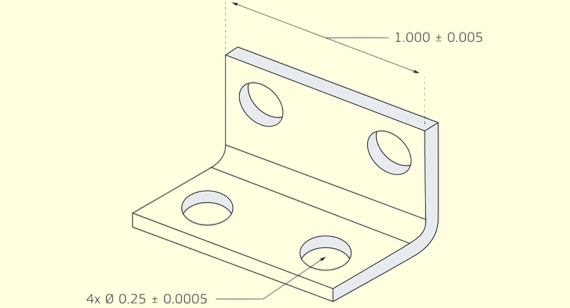

2. Poluzowanie niekrytycznych tolerancji

Wąskie tolerancje podnoszą koszty obróbki CNC. Wymagają one wolniejszego cięcia, większej liczby przejść i dodatkowych kontroli. Wysoka precyzja wymaga również specjalistycznego sprzętu i ciągłej kalibracji. Jeśli część nie wymaga ekstremalnej dokładności, płacisz za wydajność, która dodaje niewielką wartość.

Nawet niewielkie różnice w tolerancji mogą wpływać na czas i koszty. Na przykład otwór z tolerancją ±0,1 mm może wymagać użycia standardowych narzędzi i szybszych posuwów. Większa tolerancja ±0,02 mm wymaga większej liczby zmian narzędzi i dokładnych pomiarów, co trwa dłużej i szybciej zużywa narzędzia.

Pomaga oddzielić cechy krytyczne od niekrytycznych podczas projektowania. Istotne cechy obejmują powierzchnie, które wpływają na dopasowanie, takie jak wały, gniazda łożysk lub części współpracujące. Cechy niekrytyczne - takie jak krawędzie zewnętrzne, szczeliny lub pokrywy - często mają luźniejsze tolerancje. Rozluźnienie tych tolerancji przyspiesza obróbkę przy jednoczesnym zachowaniu funkcjonalności części.

3. Promień wszystkich narożników wewnętrznych

Ostre narożniki wewnętrzne wymagają więcej czasu i są droższe w obróbce. Narzędzia CNC są okrągłe, więc wycięcie idealnie ostrego narożnika wymaga dodatkowych przejść lub mniejszych frezów. Mniejsze frezy poruszają się wolniej i szybciej się zużywają, co wydłuża czas obróbki i zwiększa koszty narzędzi. Dodanie wewnętrznych promieni sprawia, że obróbka jest szybsza, płynniejsza i bardziej wydajna.

Najlepiej jest dopasować promień do standardowego rozmiaru frezu trzpieniowego. Na przykład promień 5 mm w kieszeni można wyciąć frezem trzpieniowym 10 mm w jednym gładkim przejściu. Jest to szybsze niż używanie mniejszych narzędzi do ostrych narożników. Rezultatem są szybsze cykle, mniejsze zużycie narzędzia i spójne wykończenie powierzchni.

Większe promienie wewnętrzne również wydłużają żywotność narzędzia. Ciasne narożniki powodują większe naprężenia i nagrzewanie się frezów. Zaokrąglone naroża zmniejszają te naprężenia, dzięki czemu narzędzia dłużej zachowują ostrość. Obniża to koszty wymiany i poprawia spójność części we wszystkich seriach produkcyjnych.

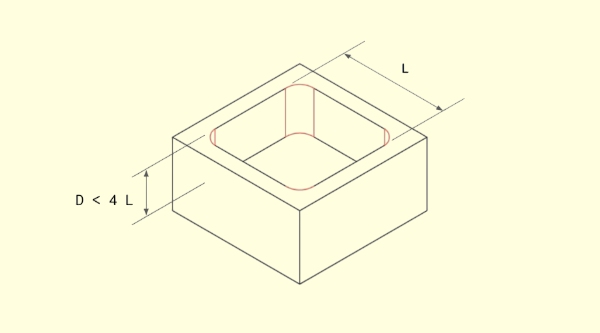

4. Ograniczenie głębokości kieszeni

Obróbka głębokich kieszeni zajmuje więcej czasu i kosztuje więcej. Im głębsza kieszeń, tym więcej przejść frez musi wykonać, aby usunąć materiał. Każde przejście zwiększa czas obróbki, zużycie narzędzia i złożoność konfiguracji. Jeśli głębokość przekracza trzykrotność średnicy narzędzia, narzędzie staje się mniej stabilne i może się odchylać. Może to negatywnie wpłynąć na dokładność, wykończenie powierzchni, a nawet spowodować pęknięcie.

Płytkie kieszenie są szybsze w obróbce i zapewniają wyższą precyzję. Podczas projektowania należy rozważyć, czy pełna głębokość jest naprawdę potrzebna. Zmniejszenie głębokości kieszeni o zaledwie kilka milimetrów może zaoszczędzić znaczną ilość czasu bez wpływu na wydajność. Aby zredukować wagę, należy rozważyć cieńsze ścianki lub stopniowane kieszenie zamiast głębokich wnęk.

Długość narzędzia również ma znaczenie. Dłuższe narzędzia są słabsze i bardziej wibrują, wymuszając wolniejsze prędkości skrawania. Utrzymywanie kieszeni w rozsądnych granicach głębokości pozwala operatorom na stosowanie krótszych, sztywniejszych narzędzi. Poprawia to dokładność, wykończenie powierzchni i szybkość.

5. Zagęszczanie cienkich ścianek

Cienkie ścianki mogą dobrze wyglądać w projekcie, ale są kosztowne w obróbce. Kruche ścianki mogą wibrować lub wyginać się podczas cięcia. Zmusza to operatorów do zmniejszenia prędkości posuwu, wykonywania lżejszych cięć i większej liczby przejść. Każde dodatkowe przejście zwiększa czas, nakład pracy i koszty.

Grubsze ścianki zapewniają większą sztywność. Gdy część pozostaje stabilna pod naciskiem skrawania, operatorzy mogą stosować większe prędkości i głębsze cięcia. Poprawia to wydajność i wydłuża żywotność narzędzia. W przypadku metali dobrym punktem wyjścia są ścianki o grubości co najmniej 1,5-2 mm. Bardziej miękkie materiały mogą wymagać jeszcze grubszych ścianek, aby uniknąć zginania lub wypaczania.

Cienkie ścianki mogą również powodować problemy z tolerancją. Gdy narzędzie tnie, ścianka może się wyginać, tworząc nierówną grubość lub niską dokładność wymiarową. Grubsze ścianki utrzymują stabilne wymiary i zmniejszają potrzebę przeróbek lub dodatkowego wykańczania.

6. Uproszczenie wysokich funkcji

Wysokie lub cienkie elementy pionowe mogą dobrze wyglądać w projekcie, ale są skomplikowane i kosztowne w obróbce. Im wyższy jest element w porównaniu do jego podstawy, tym mniej stabilny staje się podczas cięcia. Mogą wystąpić wibracje, drgania i ugięcie narzędzia, co prowadzi do słabego wykończenia powierzchni i niższej dokładności. Obrabiarki często muszą zmniejszać prędkość skrawania i wykonywać mniej przejść, co wydłuża czas i zwiększa koszty.

Jeśli to możliwe, wysokie elementy powinny być krótkie i solidne. Dobrą wskazówką jest ograniczenie stosunku wysokości do grubości do około 4:1. Na przykład, ścianka o grubości 4 mm nie powinna być wyższa niż 16 mm. Jeśli potrzebna jest wyższa konstrukcja, należy dodać żebra, kliny lub stopniowe zwężenia, aby ją wzmocnić. Takie zmiany poprawiają sztywność i umożliwiają szybszą, bardziej stabilną obróbkę.

Kolejną kwestią jest zasięg narzędzia. Długie narzędzia są elastyczne i mogą się odchylać, powodując nierówne cięcia. Aby to zrekompensować, operatorzy muszą zmniejszyć prędkość posuwu i wykonać wiele płytkich przejść. Wydłuża to czas i zużycie narzędzia. Projektowanie krótszych elementów pozwala używać krótszych, sztywniejszych narzędzi, poprawiając dokładność i redukując wibracje.

7. Minimalizacja konfiguracji maszyny

Za każdym razem, gdy część jest ponownie pozycjonowana lub mocowana, obróbka ulega spowolnieniu. Każda konfiguracja wymaga wyrównania, kalibracji i kontroli w celu utrzymania precyzji. Zajmuje to czas i zwiększa ryzyko błędów lub odchylenia tolerancji. Więcej ustawień oznacza wyższe koszty.

Projektuj części, które mają być obrabiane w jednym ustawieniu lub przy minimalnej zmianie położenia. Najłatwiejsze są elementy dostępne z jednej lub dwóch stron. W przypadku złożonych części należy rozważyć podzielenie ich na prostsze komponenty, które można obrabiać oddzielnie, a następnie zmontować. Skraca to czas obróbki, poprawia dokładność i obniża koszty pracy.

Wieloosiowe maszyny CNC mogą pomóc, ponieważ docierają do wielu powierzchni bez ponownego zaciskania. Maszyny 5-osiowe są jednak droższe w przeliczeniu na godzinę. Używaj ich tylko wtedy, gdy projekt to uzasadnia. Drobne korekty, takie jak wyrównanie otworów lub szczelin w tej samej płaszczyźnie, często mogą wyeliminować dodatkowe ustawienia na standardowej maszynie 3-osiowej.

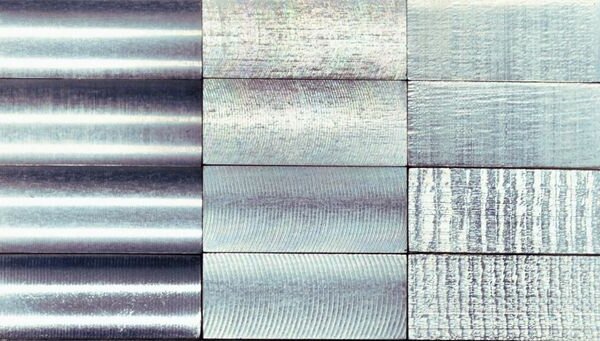

8. Określenie pojedynczego wykończenia powierzchni

Wiele wykończeń powierzchni na jednej części zwiększa czas i koszty obróbki. Każde wykończenie wymaga oddzielnych ścieżek narzędzia, dodatkowych przejść, a czasami dodatkowych narzędzi lub polerowanie. Przełączanie między wykończeniami spowalnia produkcję i wydłuża czas pracy, konfiguracji i kontroli. Zastosowanie jednego, spójnego wykończenia upraszcza obróbkę i obniża koszty.

Podczas projektowania należy zdecydować, które powierzchnie wymagają wysokiej precyzji lub gładkości i zastosować takie wykończenie równomiernie. Inne obszary, które nie wpływają na funkcjonalność lub wygląd, mogą mieć takie samo wykończenie. Pozwala to uniknąć dodatkowej pracy przy jednoczesnym zachowaniu jakości tam, gdzie ma to znaczenie.

Standaryzacja wykończenia powierzchni pomaga również w doborze narzędzi i prędkości skrawania. Obrabiarki mogą zoptymalizować posuwy i prędkości, aby uzyskać spójne wykończenie całej części, zmniejszając zużycie narzędzi i błędy. Ułatwia to również kontrolę jakości i zapewnia powtarzalne wyniki w produkcji masowej.

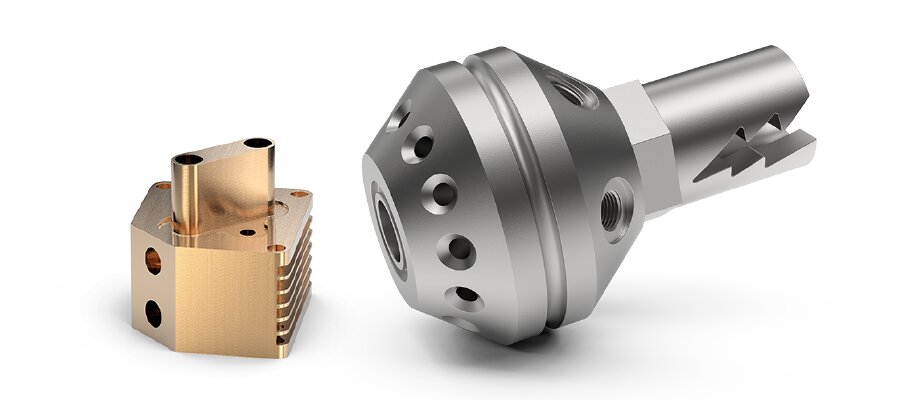

9. Wybór materiałów do obróbki swobodnej

Wybór odpowiedniego materiału może znacząco wpłynąć na koszty obróbki CNC. Materiały do obróbki swobodnej tną łatwo, wytwarzają mniej wiórów i wolniej zużywają narzędzia. Pozwalają na szybsze posuwy i głębsze cięcia, skracając czas cyklu i poprawiając wydajność. Twardsze lub egzotyczne metale spowalniają obróbkę, szybciej zużywają narzędzia i wymagają większej liczby przejść, co zwiększa koszty.

W przypadku metali, dobrą opcją jest obróbka swobodna aluminium, mosiądzu lub niektórych stali. Stopy te zawierają dodatki, które poprawiają łamanie wiórów i zmniejszają gromadzenie się ciepła. Ich obróbka jest płynniejsza i bardziej przewidywalna, co zmniejsza ryzyko uszkodzenia narzędzia lub wad części.

Materiały do swobodnej obróbki skracają również czas konserwacji i przestojów. Wióry rozpadają się na mniejsze kawałki, ułatwiając czyszczenie i zapobiegając gromadzeniu się w rowkach narzędzi. Zapewnia to wydajną pracę maszyn i zmniejsza potrzebę ciągłej kontroli lub wymiany narzędzi.

10. Usuń niefunkcjonalny tekst

Tekst, logo lub oznaczenia, które nie spełniają swojej funkcji, mogą zwiększyć koszty CNC. Rytownictwo Lub akwaforta dodaje dodatkowe ścieżki narzędzi, czas maszynowy i spowalnia produkcję. Każde przejście zużywa narzędzia i może wymagać większej liczby inspekcji. Usunięcie niepotrzebnego tekstu zmniejsza złożoność i skraca czas cyklu.

Skoncentruj się na istotnych oznaczeniach, takich jak numery części, odniesienia do montażu lub krytyczne etykiety. Unikaj dekoracyjnych grawerunków lub logo, chyba że mają one cel funkcjonalny lub regulacyjny. Uproszczenie obszarów tekstowych pozwala operatorom maszyn utrzymać szybsze posuwy i spójne użycie narzędzi, obniżając koszty pracy i narzędzi.

Umieszczenie całego wymaganego tekstu w jednym miejscu może jeszcze bardziej ograniczyć konfiguracje. Zamiast grawerować wiele powierzchni, połącz tekst na jednej, dostępnej powierzchni. Minimalizuje to konieczność zmiany położenia, skraca czas przestoju maszyny i zmniejsza ryzyko niewspółosiowości lub błędów.

Jak sprawić, by części CNC były bardziej opłacalne? Prosimy o przesłanie plików CADa nasi inżynierowie przeanalizują projekt pod kątem możliwości zaoszczędzenia czasu i obniżenia kosztów. Zaoferujemy praktyczne porady dotyczące materiałów, tolerancji i strategii obróbki. Wyślij swoje pliki i pytania e-mailem na adres sales@goodsheetmetal.coma nasz zespół pomoże Ci znaleźć najlepsze rozwiązania dla Twojego projektu.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.