Każdego roku korozja kosztuje producentów miliardy dolarów w postaci utraconej produktywności, wymian i roszczeń gwarancyjnych. W przypadku produktów blaszanych, problem zaczyna się od drobnostki - plamki rdzy, plamy w pobliżu połączenia - ale często kończy się osłabieniem struktury, skargami klientów lub całkowitą awarią części.

Korozja to coś więcej niż kwestia kosmetyczna. Zagraża ona wytrzymałości, niezawodności i uziemieniu elektrycznemu. Gdy już się pojawi, koszty naprawy zwykle przewyższają oszczędności wynikające z zastosowania tańszych materiałów lub pominięcia powłok. Dlatego udane projekty uwzględniają korozję w fazie projektowania, a nie po zakończeniu produkcji.

Projektowanie odpornych na korozję części blaszanych wymaga trzech głównych filarów: wyboru odpowiedniego materiału, kształtowania części w celu uniknięcia pułapek wilgoci oraz wyboru odpowiednich powłok i wykończeń. Gdy te decyzje zostaną podjęte na wczesnym etapie, części wytrzymują o wiele lat dłużej, konserwacja spada, a niezawodność marki rośnie.

Zrozumienie korozji blach

Korozja to naturalna reakcja między metalem a jego środowiskiem. Występuje, gdy atomy metalu tracą elektrony, tworząc tlenki, wodorotlenki lub sole.

Typowe rodzaje korozji

Jednolita korozja rozprzestrzenia się równomiernie po powierzchni. Proces ten jest przewidywalny i zwykle wynika z ciągłego narażenia na działanie powietrza i wilgoci. Regularne powlekanie i konserwacja mogą znacznie spowolnić ten proces.

Korozja wżerowa tworzy małe, ale głębokie dziury, które mogą szybko przeniknąć przez cienką blachę. Środowisko bogate w chlorki, takie jak obszary przybrzeżne lub chemikalia czyszczące, często je wywołuje. Pojedynczy otwór może przebić blachę o grubości 1 mm w czasie krótszym niż rok, jeśli nie będzie kontrolowany.

Korozja szczelinowa występuje, gdy szczeliny lub zakładki zatrzymują ciecz, na przykład pod uszczelkami lub między połączeniami nitowanymi. Poziom tlenu spada wewnątrz tych przestrzeni, tworząc agresywne środowisko lokalne.

Korozja galwaniczna pojawia się, gdy dwa różne metale stykają się w przewodzącej cieczy. Mniej szlachetny metal koroduje szybciej. Na przykład użycie śrub ze stali węglowej na aluminiowych panelach może spowodować widoczne smugi rdzy w ciągu kilku miesięcy.

Pękanie korozyjne naprężeniowe (SCC) występuje, gdy naprężenie rozciągające łączy się z czynnikiem korozyjnym. W strefach spawania lub zagiętych narożnikach mogą powoli powstawać mikropęknięcia, które prowadzą do nagłego uszkodzenia.

Czynniki środowiskowe i poziomy ryzyka

Szybkość korozji zależy w dużej mierze od środowiska części. Poniżej znajduje się ogólne odniesienie do typowych kategorii ekspozycji:

| Środowisko | Przykładowe warunki | Typowe straty materiałowe (stal miękka) | Zalecane materiały |

|---|---|---|---|

| Sterowanie wewnątrz pomieszczeń | Klimatyzowany pokój | <0,01 mm/rok | Stal miękka, powlekane aluminium |

| Outdoor Urban | Sporadyczne opady deszczu, niskie zanieczyszczenie | 0,02-0,05 mm/rok | Stal ocynkowana, stal nierdzewna 304 |

| Przemysłowy | Kwaśne gazy, wysoka wilgotność | 0,05-0,1 mm/rok | Stal nierdzewna 316, anodyzowane aluminium |

| Morskie / przybrzeżne | Mgła solna, wysoka wilgotność | 0,1-0,2 mm/rok | Stal nierdzewna 316, tytan |

Wartości te pokazują, dlaczego niewielkie ulepszenie materiału może przynieść znaczne oszczędności w całym okresie eksploatacji części. Panel ze stali miękkiej może wytrzymać 2-3 lata na zewnątrz, podczas gdy panel ze stali nierdzewnej 316 w tym samym miejscu może przekroczyć 20 lat.

Wybór odpowiednich materiałów

Wybór materiału stanowi podstawę odporności na korozję. Powłoki i wykończenia mogą zwiększyć ochronę, ale jeśli metal podstawowy łatwo ulega korozji, długoterminowa wydajność zawsze będzie ograniczona.

Stale nierdzewne

Stale nierdzewne są podstawą konstrukcji odpornych na korozję. Wysoka zawartość chromu tworzy samonaprawiającą się warstwę tlenku, która zapobiega przedostawaniu się tlenu i wody do powierzchni metalu.

- Stal nierdzewna 304 oferuje dobrą ogólną ochronę do użytku wewnątrz i na zewnątrz pomieszczeń.

- Stal nierdzewna 316 dodaje molibden, zwiększając odporność na chlorki i kwasy, idealny do środowisk morskich lub chemicznych.

- Prawidłowo pasywowana obudowa ze stali nierdzewnej może pozostać wolna od rdzy przez 15-25 lat, nawet w warunkach zewnętrznych.

Stopy aluminium

Aluminium tworzy naturalną warstwę tlenku, która uszczelnia powierzchnię. Jest lekkie, łatwe w formowaniu i szeroko dostępne w gatunkach takich jak 5052 i 6061.

Dla dodatkowej ochrony i wyglądu, anodowanie zwiększa grubość tlenku do 10-25 μm lub do 50 μm dla części klasy przemysłowej.

Aluminium nie powinno jednak stykać się bezpośrednio z miedzią lub stalą; podkładki izolacyjne lub powłoki zapobiegają reakcjom galwanicznym.

Miedź i mosiądz

Miedź i jej stopy są odporne na korozję atmosferyczną i przemysłową, tworząc stabilną zieloną patynę, która chroni powierzchnię. Mosiądz jest często wybierany, gdy liczy się zarówno przewodność, jak i atrakcyjność wizualna.

Materiały te, choć cięższe i droższe, są trwałe w zastosowaniach architektonicznych, elektrycznych i dekoracyjnych.

Stopy tytanu i niklu

Stopy tytanu i niklu zapewniają niezrównaną stabilność w trudnych warunkach chemicznych i morskich. Tytan jest odporny na kwasy, zasady i słoną wodę, zachowując wytrzymałość w podwyższonych temperaturach.

Stopy niklu, takie jak Inconel, wytrzymują ekstremalne warunki, w których inne metale zawodzą - choć są trudniejsze w obróbce i znacznie droższe.

Równoważenie wydajności, kosztów i produkcji

Wybór materiału odpornego na korozję to nie tylko wybór najtwardszej opcji. Najlepszy wybór równoważy wydajność, koszty i możliwości produkcyjne.

Na przykład:

- Stal nierdzewna 316 kosztuje około 2 razy więcej niż stal miękka, ale może zapewnić 10 razy dłuższą żywotność.

- Anodowane aluminium zapewnia dobrą ochronę przy niższej wadze i niższych kosztach obróbki.

- Stal miękka pozostaje ekonomiczna w połączeniu z cynkowaniem lub malowaniem proszkowym w nieagresywnych środowiskach.

W razie wątpliwości porównaj całkowity koszt cyklu życia, a nie tylko cenę zakupu. Trwała część, która pozwala uniknąć wymiany co kilka lat, często szybko się zwraca.

Projektowanie pod kątem drenażu, wentylacji i łatwości czyszczenia

Wybór materiału stanowi podstawę odporności na korozję, ale geometria decyduje o tym, jak długo trwa ta ochrona. Dobrze zaprojektowana część umożliwia odpływ wody, cyrkulację powietrza i dotarcie powłok do każdej powierzchni.

Zapobieganie zatrzymywaniu wilgoci

Woda jest głównym paliwem korozji. Gdy osiądzie na powierzchni, tlen i zanieczyszczenia przyspieszają rozpad metalu. Aby zmniejszyć to ryzyko, należy kształtować komponenty tak, aby ciecze mogły swobodnie spływać.

Należy unikać płaskich powierzchni poziomych, głębokich kieszeni i ostrych narożników. Zamiast tego należy stosować nachylenia 3°-5° na poziomych panelach, zaokrąglone łuki i otwarte kanały, które promują przepływ powietrza.

W przypadku obudów zewnętrznych należy dodać otwory spustowe w najniższych punktach i umieścić je z dala od obszarów elektrycznych lub kosmetycznych. Prosta zmiana projektu, taka jak dodanie nachylonego kołnierza, może wydłużyć żywotność powłoki o kilka lat.

Unikanie szczelin i przerw

Szczeliny działają jak małe reaktory chemiczne. Wilgoć i kurz gromadzą się wewnątrz, tlen spada, a korozja przyspiesza. Ciasne zakładki, połączenia uszczelek lub zgrzewy punktowe są częstymi winowajcami.

O ile to możliwe, należy stosować spoiny ciągłe, a nie punktowe. Jeśli konieczne jest zastosowanie połączeń śrubowych, należy je uszczelnić za pomocą uszczelek lub szczeliwa odpornego na korozję.

Należy zachować co najmniej 0,5 mm odstępu między nakładającymi się panelami w celu zapewnienia przepływu powietrza lub drenażu. Ostre narożniki wewnętrzne należy zastąpić małymi promieniami, aby ułatwić czyszczenie i pokrycie powłoką.

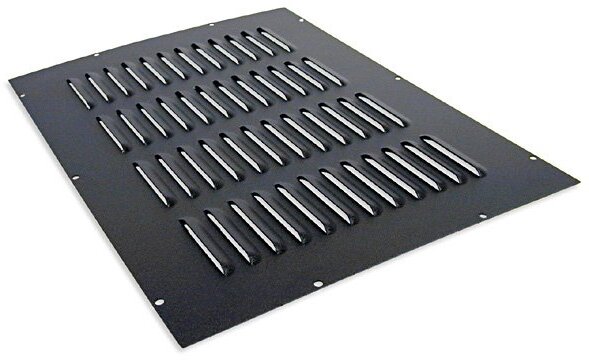

Projektowanie pod kątem czyszczenia i wentylacji

Regularne czyszczenie znacznie spowalnia korozję - ale tylko wtedy, gdy powierzchnie są dostępne. Kiedy projektowanie obudów lub ramy, pozostawić miejsce na narzędzia czyszczące, inspekcję lub przepływ powietrza.

Otwory wentylacyjne lub żaluzje pomagają wyrównać wilgotność i temperaturę wewnątrz obudowy, zmniejszając kondensację. Kilka małych otworów może zapobiec uwięzieniu wilgoci bez wpływu na strukturę lub stopień ochrony.

Wykończenie powierzchni i powłoki ochronne

Nawet w przypadku idealnych materiałów i geometrii nadal potrzebna jest niezawodna bariera. Wykończenie powierzchni tworzy ostatnią warstwę ochronną. Prawidłowe wykończenie zależy od warunków ekspozycji, kosztów i celów estetycznych.

Typowe wykończenia ochronne

Malowanie proszkowe

Malowanie proszkowe polega na nakładaniu elektrostatycznie naładowanego proszku utwardzanego pod wpływem ciepła. Rezultatem jest trwała powłoka o grubości 60-120 μm. Jest odporna na promienie UV, zarysowania i większość chemikaliów, dzięki czemu nadaje się do szafek zewnętrznych i obudów maszyn. Oferuje długą żywotność przy umiarkowanych kosztach.

Anodowanie (dla aluminium)

Anodowanie pogrubia naturalną warstwę tlenku do 10-25 μm (standardowo) lub 40-50 μm (przemysłowo). Tlenek ściśle wiąże się z metalem bazowym, poprawiając odporność i umożliwiając barwienie. Części anodowane na twardo mogą przetrwać ponad dekadę na zewnątrz przy minimalnym blaknięciu.

Cynkowanie galwaniczne i cynkowanie ogniowe

Cynk chroni stal poprzez korozję protektorową - warstwa cynku koroduje jako pierwsza. Powłoki cynkowane elektrolitycznie (5-25 μm) są najlepsze dla części wewnętrznych. Powłoki cynkowane ogniowo (do 100 μm) są odporne na intensywne użytkowanie na zewnątrz lub w warunkach morskich. Warstwa galwanizowana o grubości 100 μm zazwyczaj wytrzymuje 15-20 lat w umiarkowanych warunkach.

Elektropolerowanie i pasywacja (dla stali nierdzewnej)

Elektropolerowanie usuwa zanieczyszczenia powierzchni i mikrochropowatości, podczas gdy pasywacja odbudowuje warstwę tlenku chromu utraconą podczas spawania lub obróbki skrawaniem. Razem znacznie zwiększają trwałość i higienę stali nierdzewnej - idealne do zastosowań medycznych, spożywczych lub morskich.

Malowanie i podkłady

Farby epoksydowe i poliuretanowe zapewniają elastyczne, odporne chemicznie wykończenia. Podkłady bogate w cynk działają jako dodatkowa bariera ochronna dla stali miękkiej przed ostateczną warstwą nawierzchniową. System wielowarstwowy - podkład i warstwa nawierzchniowa - często podwaja trwałość antykorozyjną w porównaniu z pojedynczym wykończeniem.

Dopasowanie powłok do środowiska

| Środowisko | Odpowiednie wykończenia | Przybliżony okres użytkowania |

|---|---|---|

| Wewnątrz (na sucho) | Cynkowanie galwaniczne, lekka powłoka proszkowa | 5-10 lat |

| Na zewnątrz (miejski) | Malowanie proszkowe, anodowanie, cynkowanie ogniowe | 10-20 lat |

| Morski / Przemysłowy | Stal nierdzewna 316 z elektropolerowaniem, ciężkim anodowaniem, systemem wielowarstwowym | 15-25 lat |

Szacowane w typowych cyklach konserwacji

Projektanci powinni również wziąć pod uwagę grubość powłoki. Warstwa o grubości 0,004″ (100 μm) może wpływać na tolerancje w zawiasach, zakładkach lub szczelinach. Modelowanie powłoki w CAD zapobiega problemom z wyrównaniem podczas montażu.

Korekty projektu przed wykończeniem

Wykończenie powierzchni działa najlepiej, gdy jest zaplanowane wcześnie. Dodaj strefy maskowania wokół gwintowanych otworów lub styków elektrycznych oraz małe otwory do zawieszania podczas powlekania. Unikaj głębokich wgłębień, które zatrzymują proszek lub płyn galwaniczny.

Myśląc o wykończeniu przed produkcją, zapewniasz pełne pokrycie, stałą grubość i niższe koszty przeróbek.

Rozważania dotyczące produkcji i procesów

Produkcja może zachować lub zniszczyć odporność na korozję. Cięcie, spawanie i obsługa wpływają na zachowanie powierzchni podczas eksploatacji. Dyscyplina procesowa pozwala zachować nienaruszoną ochronę od prototypu do końcowego montażu.

Kontrolowanie stref wpływu ciepła

Wysoka temperatura podczas spawanie Lub cięcie laserowe może osłabić odporność na korozję poprzez zmianę mikrostruktury metalu. W przypadku stali nierdzewnej przegrzanie powoduje uczulenie, w którym tworzą się węgliki chromu i redukują ochronną warstwę tlenku.

Aby temu zapobiec:

- Używaj kontrolowanego dopływu ciepła i krótkich ściegów spawania.

- Chłodzenie między przejazdami.

- Wyczyść i pasywuj strefy spawania po zakończeniu.

- Przywrócenie warstwy tlenku gwarantuje, że złącze spawane będzie odporne na korozję tak samo, jak materiał podstawowy.

Minimalizacja chropowatości powierzchni i zanieczyszczeń

Szorstkie lub zanieczyszczone powierzchnie zatrzymują wilgoć i brud. Po cięciu lub szlifowaniu należy usunąć zadziory z krawędzi i wypolerować odsłonięte obszary. Gładka powierzchnia Ra ≤ 1,6 μm poprawia zarówno przyczepność powłoki, jak i odporność na korozję.

Części ze stali nierdzewnej należy obsługiwać w czystych rękawicach; nawet odciski palców mogą pozostawić osady chlorków, które powodują powstawanie rdzawych plamek. Przed powlekaniem oczyścić neutralnymi rozpuszczalnikami.

Elementy złączne i praktyki montażowe

Elementy złączne często stają się najsłabszym ogniwem korozyjnym. Dopasuj materiały, gdy tylko jest to możliwe - śruby nierdzewne do paneli nierdzewnych, stal powlekana do konstrukcji ocynkowanych.

Jeśli nie da się uniknąć zastosowania różnych metali, należy odizolować je za pomocą nylonowych podkładek, plastikowych przekładek lub warstw uszczelniających.

Zastosuj równomierny moment dokręcania, aby uniknąć mikroszczelin, w których gromadzi się woda. Nierównomierne ściśnięcie może uwięzić wilgoć i spowodować miejscowy atak.

Inspekcja w trakcie procesu i kontrola jakości

Kontrole jakości potwierdzają, że środki ochronne pozostają nienaruszone przez cały okres produkcji.

- Grubość powłoki testy zapewniają spójne pokrycie.

- Test rozpylania soli (ASTM B117) weryfikuje oczekiwaną żywotność.

- Kontrole wizualne wczesne wychwytywanie odprysków, przypaleń lub brakującego wykończenia.

- Każdy etap kontroli zapobiega późniejszym kosztownym przeróbkom lub awariom w terenie.

Zaawansowane strategie projektowania

Projektowanie pod kątem odporności na korozję nie kończy się po zakończeniu produkcji. Długoterminowa wydajność zależy od tego, w jaki sposób projekt wspiera kontrolę, konserwację i zmiany środowiskowe w czasie.

Wczesna współpraca między projektowaniem a produkcją

Większość problemów związanych z korozją wynika ze słabej komunikacji między działem inżynieryjnym a działem produkcji. Projektanci mogą określić ciasne szwy, małe wgłębienia lub powierzchnie, których nie da się równomiernie pokryć. Po rozpoczęciu produkcji problemy te są kosztowne do naprawienia.

Wczesne zaangażowanie inżynierów produkcji pozwala uniknąć przeróbek. Przegląd DFM (Design for Manufacturability) identyfikuje zagrożenia, takie jak niedostępne spoiny, słabe kąty odprowadzania wody lub wykończenia niezgodne z geometrią.

Na przykład zastąpienie zachodzących na siebie paneli zagiętymi kołnierzami może wyeliminować strefy szczelin, jednocześnie upraszczając powlekanie i montaż.

Wczesna współpraca zapewnia również dostępność odpowiednich materiałów, metod cięcia i powłok w łańcuchu dostaw. Kilka minut wspólnego przeglądu może zapobiec wieloletniej korozji w terenie.

Konserwacja i planowanie cyklu życia

Nawet najlepsza konstrukcja wymaga opieki przez cały okres eksploatacji. Proste punkty dostępu i możliwości czyszczenia mogą w praktyce podwoić odporność na korozję.

- Dodaj okienka inspekcyjne lub zdejmowane osłony dla łatwej kontroli wizualnej.

- Projektowanie wymiennych modułów lub paneli dzięki czemu uszkodzone powierzchnie mogą być wymieniane zamiast złomowane.

- Określić częstotliwość rutynowego czyszczenia: płukanie co trzy miesiące w środowisku przybrzeżnym może zmniejszyć ilość osadów soli o 80%.

Zaplanowana konserwacja nie jest zmarnowanym wysiłkiem - jest częścią projektu. Planując, w jaki sposób produkt będzie kontrolowany i konserwowany, inżynierowie zapewniają, że rzeczywista wydajność jest zgodna z założeniami projektowymi.

Testowanie i weryfikacja cyklu życia

Odporność na korozję należy udowodnić, a nie zakładać. Testy laboratoryjne potwierdzają, czy materiały i powłoki działają zgodnie z oczekiwaniami.

- Test rozpylania soli (ASTM B117): wystawia próbki na ciągłe działanie mgły solnej w celu symulacji warunków morskich.

- Komora wilgotnościowa (ASTM D2247): sprawdza integralność powłoki w warunkach stałej wilgotności.

- Cykliczne testy korozyjne: naprzemienne cykle mokre i suche, aby odtworzyć codzienne warunki pogodowe.

W przypadku zespołów ze stali nierdzewnej równie cenna jest kontrola wizualna pod kątem przebarwień lub utleniania spoin. Nawet niewielkie zmiany koloru mogą sygnalizować strefy wpływu ciepła lub zanieczyszczenie powierzchni.

Długoterminowe korzyści ekonomiczne

Projektowanie pod kątem odporności na korozję często wiąże się z dodatkowymi kosztami, ale opłaca się w całym okresie eksploatacji produktu. Wymiana skorodowanej obudowy po trzech latach kosztuje znacznie więcej niż zastosowanie lepszego stopu lub powłoki od samego początku.

Rozważmy proste porównanie:

- Obudowa ze stali miękkiej: $100 na jednostkę, średnia żywotność 3 lata.

- Obudowa ze stali nierdzewnej 316: $180 na jednostkę, średnia żywotność 20 lat.

W ciągu dziesięciu lat, wersja nierdzewna kosztuje 40% mniej rocznie, przy jednoczesnym uniknięciu przestojów, ponownego malowania i reklamacji klientów. Dla producentów OEM i producentów sprzętu przekłada się to na mniejszą liczbę zgłoszeń serwisowych i lepszą reputację w zakresie niezawodności.

Trwałe części zmniejszają również wpływ na środowisko poprzez zmniejszenie ilości odpadów i częstotliwości wymiany - co jest coraz ważniejszym czynnikiem dla globalnych nabywców.

Wnioski

Zapobieganie korozji zaczyna się w modelu CAD, a kończy w terenie. Każdy szczegół - od stopu materiału po nachylenie otworu spustowego - wpływa na to, jak produkt przetrwa w środowisku.

Integrując kontrolę korozji z wyborem materiału, geometrią, wykończeniem i produkcją, inżynierowie zmieniają trwałość w cechę konstrukcyjną, a nie refleksję.

Jeśli chcesz tworzyć części z blachy, które pozostaną stabilne w trudnych warunkach, nasz zespół w Shengen może Ci pomóc. Oferujemy pełne przeglądy DFM, sugerujemy odpowiednie materiały i doradzamy w zakresie wykończeń powierzchni, które zwiększają żywotność i obniżają długoterminowe koszty. Skontaktuj się z nami, aby porozmawiać o swoim projekcie i otrzymać bezpłatną ocenę projektu.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.