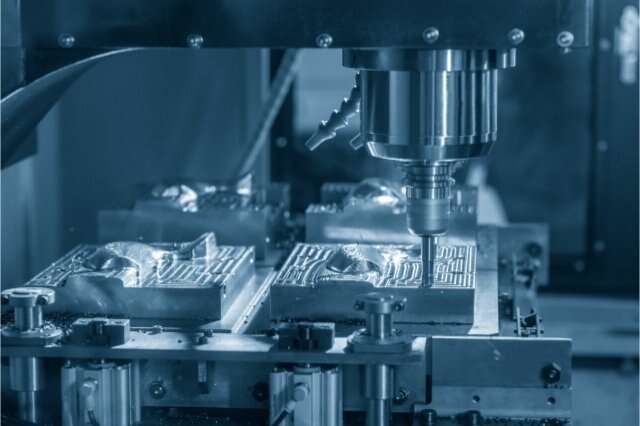

Szybkość jest kluczem do sukcesu w dzisiejszym świecie produkcji. Klienci oczekują krótszych czasów realizacji, elastycznej produkcji i stałej jakości w tym samym czasie. Jednak tradycyjna obróbka skrawaniem często nie spełnia tych oczekiwań. Ręczne konfiguracje, odłączone systemy i wielokrotne programowanie pochłaniają godziny, które można by poświęcić na produkcję części.

Cyfrowe podejście to zmienia. Dzięki automatyzacji, innowacyjnemu oprogramowaniu i danym w czasie rzeczywistym, cyfrowa obróbka CNC usprawnia złożoną produkcję w płynny, wydajny proces. Łączy każdy etap - od projektu po obróbkę - dzięki czemu zespoły mogą eliminować opóźnienia, zapobiegać błędom i zwiększać wydajność.

Niniejszy artykuł analizuje, w jaki sposób narzędzia cyfrowe zwiększają szybkość obróbki CNC. Wyjaśnia, w jaki sposób integracja CAD/CAM, monitorowanie IoT i automatyzacja łączą się w celu uproszczenia procesów prototypowania, produkcji i dostawy. Każda sekcja ujawnia praktyczne sposoby, w jakie narzędzia cyfrowe zmieniają wydajność produkcji w dzisiejszym konkurencyjnym świecie.

Podstawowe elementy cyfrowego ekosystemu CNC

Połączony system CNC integruje oprogramowanie, czujniki i narzędzia w chmurze, aby zapewnić płynną produkcję. Każda część tego systemu współpracuje ze sobą, aby obróbka była szybsza, bardziej innowacyjna i niezawodna.

Łączność CAD i CAM

Integracja CAD/CAM leży u podstaw cyfrowej produkcji. Oprogramowanie CAD służy do projektowania części, podczas gdy oprogramowanie CAM przekształca te projekty w instrukcje obróbki. Gdy oba systemy łączą się bezpośrednio, inżynierowie mogą wysyłać pliki części bezpośrednio do maszyn bez konieczności przepisywania lub przeprogramowywania.

To połączenie eliminuje błędy konfiguracji i skraca czas realizacji. Każda zmiana projektu automatycznie aktualizuje program obróbki. Oprogramowanie dostosowuje ścieżki narzędzi w oparciu o kształt, materiał i typ maszyny. Inżynierowie mogą również symulować cały proces przed rozpoczęciem cięcia. Pomaga to wcześnie zidentyfikować problemy projektowe, zapobiegając marnowaniu czasu i materiałów. To, co wcześniej zajmowało godziny ręcznej konfiguracji, teraz odbywa się w ciągu kilku minut z większą dokładnością i spójnością.

Platformy produkcyjne oparte na chmurze

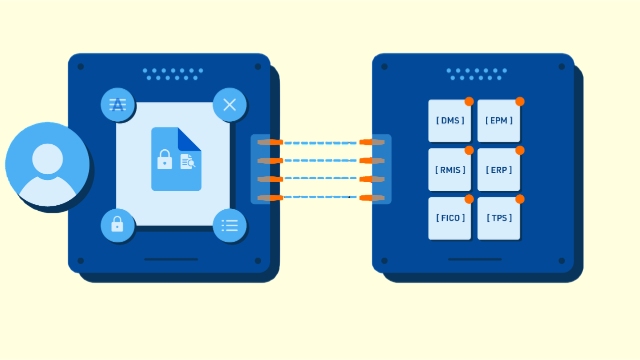

Platformy w chmurze podnoszą cyfrową obróbkę na nowy poziom, zapewniając zespołom wspólną przestrzeń roboczą. Inżynierowie przesyłają projekty, operatorzy obrabiarek uzyskują dostęp do szczegółów konfiguracji, a kierownicy projektów monitorują postępy - wszystko w czasie rzeczywistym.

Narzędzia te zastępują długie wiadomości e-mail i przestarzałe wersje plików. Wszyscy pracują w oparciu o te same dane na żywo, nawet jeśli znajdują się w różnych miejscach. Aktualizacje projektów pojawiają się natychmiast, dzięki czemu cały zespół jest zsynchronizowany. Usprawnia to współpracę, redukuje ilość przeróbek i utrzymuje zadania zgodnie z harmonogramem.

Systemy chmurowe przechowują również cenne dane produkcyjne, w tym zużycie materiałów, prędkości cięcia i czasy cykli. Producenci mogą przeglądać te dane, aby zidentyfikować obszary wymagające poprawy w przyszłych pracach. Wiele platform obejmuje również natychmiastową wycenę, automatyczne planowanie i zdalne monitorowanie. Razem pomagają one przyspieszyć cały proces - od wyceny do dostawy.

IoT i inteligentne monitorowanie maszyn

Internet rzeczy (IoT) umożliwia maszynom CNC "myślenie" poprzez połączenie ich z czujnikami i oprogramowaniem. Maszyny zbierają dane na temat temperatury, wibracji i zużycia narzędzi podczas pracy. Dane te są analizowane w czasie rzeczywistym w celu wczesnego wykrywania problemów.

Jedną z kluczowych zalet jest konserwacja zapobiegawcza. Zamiast czekać na awarię, system ostrzega techników, gdy narzędzie lub silnik wykazuje oznaki zużycia. Pomaga to zapobiegać przestojom i utrzymuje sprzęt w dobrym stanie.

Inteligentne monitorowanie daje również menedżerom jasny obraz produkcji. Mogą oni sprawdzać czasy cykli, wydajność maszyn i efektywność z poziomu pulpitu nawigacyjnego. Dzięki takiemu wglądowi mogą zrównoważyć obciążenie pracą i szybko naprawić wąskie gardła. Z biegiem czasu, dane pomagają dostosować prędkości cięcia, poprawić żywotność narzędzi i utrzymać wydajność całego warsztatu.

Przyspieszenie prototypowania i walidacji projektu

Narzędzia cyfrowe umożliwiają inżynierom przejście od projektu do prototyp w rekordowym czasie. Systemy te skracają cykle walidacji i przyspieszają wprowadzanie produktów na rynek.

Szybkie przejście od projektu do produkcji

W tradycyjnej produkcji każdy etap prototypowania wymagał osobnych ustawień, ręcznego programowania i wielokrotnego przesyłania plików. Spowalniało to projekty i utrudniało wprowadzanie zmian. Cyfrowy przepływ pracy usuwa te bariery.

Gdy model CAD jest kompletny, plik jest przesyłany bezpośrednio do oprogramowania CAM, gdzie ścieżki narzędzi są automatycznie generowane na podstawie projektu. Parametry maszyny - takie jak prędkość cięcia, posuw i wybór narzędzia - są optymalizowane automatycznie. To płynne połączenie między projektem a produkcją eliminuje zbędne kroki, umożliwiając cięcie części w ciągu kilku godzin od zatwierdzenia.

Dla inżynierów i projektantów oznacza to większą swobodę w szybkim testowaniu pomysłów. Szybkie iteracje skracają pętlę sprzężenia zwrotnego między koncepcją a walidacją, skracając czas wprowadzania nowych produktów na rynek.

Wirtualna symulacja i optymalizacja ścieżki narzędzia

Cyfrowa symulacja pozwala inżynierom wizualizować i testować proces obróbki przed rozpoczęciem produkcji. System odtwarza na ekranie rzeczywiste warunki skrawania, pokazując w jaki sposób narzędzie wchodzi w interakcję z materiałem.

Pomaga to zidentyfikować potencjalne problemy, takie jak kolizje, nieefektywne ścieżki narzędzia lub nadmierne usuwanie materiału, zanim dojdzie do rzeczywistego cięcia. Zajmując się tymi kwestiami na wczesnym etapie, producenci mogą uniknąć marnowania materiału i czasu maszyny.

Optymalizacja ścieżki narzędzia dodatkowo poprawia prędkość i wykończenie powierzchni. Oprogramowanie automatycznie oblicza najbardziej wydajną trasę dla każdego cięcia, minimalizując ruch narzędzia i ruch jałowy. Zwiększa to prędkość obróbki przy jednoczesnym zachowaniu dokładności wymiarowej i wydłużeniu żywotności narzędzia.

Natychmiastowa wycena i przetwarzanie zamówień

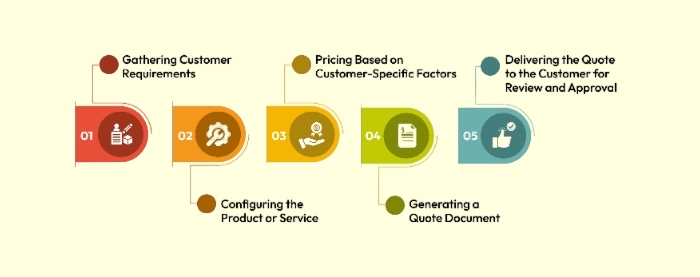

Cyfrowe systemy wyceny wykorzystują przesłane pliki CAD do natychmiastowego generowania cen i czasów realizacji. Oprogramowanie analizuje geometrię, rodzaj materiału i złożoność, aby oszacować koszty obróbki w ciągu kilku sekund.

Automatyzacja ta eliminuje potrzebę ręcznej weryfikacji i wysyłania wiadomości e-mail między kupującymi a dostawcami. Klienci mogą przesyłać projekty, otrzymywać dokładną wycenę i natychmiast składać zamówienia. Cały proces - od przesłania pliku do potwierdzenia zamówienia - może odbyć się w ramach jednej sesji online.

W przypadku producentów zautomatyzowana wycena zwiększa wydajność i utrzymuje ciągłość produkcji bez zbędnych przerw. Klientom zapewnia szybkie odpowiedzi, przejrzyste ceny i krótszy czas realizacji.

Usprawnienie produkcji dzięki automatyzacji

Automatyzacja eliminuje opóźnienia, które spowalniają produkcję. Inteligentne planowanie, samokalibrujące się systemy i robotyka współpracują ze sobą, aby zapewnić płynną, szybką i niezawodną produkcję.

Cyfrowe planowanie i zarządzanie przepływem pracy

Inteligentne oprogramowanie do planowania organizuje każde zadanie w warsztacie. Śledzi stan maszyny, wykorzystanie narzędzi i zlecenia w czasie rzeczywistym. Gdy kończy się jedno zadanie, automatycznie rozpoczyna się następne.

System równomiernie rozkłada obciążenia, aby uniknąć przestojów i wąskich gardeł. Jeśli maszyna zostanie zatrzymana w celu konserwacji, zadania są szybko przenoszone do innych jednostek. Eliminuje to konieczność ręcznego planowania harmonogramów przez operatorów, zmniejszając liczbę błędów i zwiększając produktywność.

Cyfrowy pulpit nawigacyjny pokazuje również aktualizacje na żywo dotyczące każdego zamówienia. Inżynierowie, kierownicy i pracownicy mogą na pierwszy rzut oka zobaczyć postępy, wydajność i harmonogramy. Dzięki temu, że wszyscy widzą te same dane, decyzje podejmowane są szybciej, a praca zespołowa przebiega sprawniej.

Zautomatyzowana kalibracja i zmiana narzędzi

Kalibracja i wymiana narzędzi wymagały kiedyś pracy ręcznej i szczególnej uwagi. Inteligentne maszyny obsługują teraz obie te czynności automatycznie. Przed rozpoczęciem cięcia czujniki sprawdzają długość, zużycie i wyrównanie narzędzia. Gdy narzędzie zbliża się do granicy zużycia, system przełącza się na narzędzie zapasowe bez zatrzymywania pracy.

Automatyczne zmieniacze narzędzi umożliwiają szybkie i proste przełączanie między częściami lub materiałami. Oprogramowanie dostosowuje parametry cięcia przy użyciu wstępnie załadowanych danych dla każdego rodzaju materiału. Oszczędza to czas konfiguracji i utrzymuje stałe warunki cięcia, nawet w przypadku krótkich serii.

Ograniczając ręczną konfigurację, automatyzacja umożliwia maszynom ciągłe utrzymywanie dokładności i prędkości.

Robotyka w środowiskach CNC

Roboty są teraz stałą częścią cyfrowego świata Obróbka CNC. Ramiona robotów obsługują załadunek, rozładunek i przenoszenie części między stacjami. Dzięki temu produkcja przebiega płynnie, nawet gdy nikogo nie ma na hali produkcyjnej.

Elastyczność jest istotną zaletą. Roboty można przeprogramować w celu zarządzania różnymi częściami lub materiałami przy minimalnych zmianach. W połączeniu z przenośnikami i zautomatyzowanym magazynem eliminują przestoje między etapami i minimalizują błędy obsługi.

Robotyka zwiększa również bezpieczeństwo poprzez automatyzację powtarzalnych lub wymagających fizycznie zadań. Operatorzy mogą skupić się na programowaniu, kontroli jakości i nadzorze, zamiast na ręcznym podnoszeniu. Rezultatem jest wyższa produktywność, stała wydajność i lepsze wykorzystanie wykwalifikowanej siły roboczej.

Zmniejszenie liczby błędów i poprawek dzięki dokładności danych

Dokładne dane są podstawą niezawodnej obróbki. Systemy cyfrowe pomagają wcześnie wychwycić błędy, zapewniając zgodność każdej części z projektem i ograniczając kosztowne przeróbki.

Technologia Digital Twin

Technologia Digital Twin tworzy wirtualny model zarówno części, jak i maszyny, która ją wykona. Inżynierowie mogą symulować cały proces obróbki przed rozpoczęciem cięcia. System przewiduje ścieżki narzędzia, ruch maszyny i zachowanie materiału podczas obróbki.

Testując konfiguracje w tej wirtualnej przestrzeni, inżynierowie mogą zidentyfikować i rozwiązać potencjalne problemy, takie jak kolizje narzędzi lub zniekształcenia części, przed rozpoczęciem produkcji. Dzięki temu rzeczywisty proces obróbki jest płynniejszy i bardziej przewidywalny.

Cyfrowe bliźniaki umożliwiają również precyzyjne dostrojenie kluczowych parametrów, takich jak prędkość wrzeciona, prędkość posuwu i kąty narzędzia. Inżynierowie mogą zoptymalizować te wartości w symulacji, zamiast marnować materiał podczas prób. Oszczędza to czas, zmniejsza koszty konfiguracji i poprawia dokładność.

Monitorowanie jakości w czasie rzeczywistym

Nowoczesne systemy monitorowania śledzą wymiary części i zachowanie maszyny podczas procesu obróbki. Czujniki mierzą czynniki takie jak wibracje, temperatura i zużycie narzędzi. Sondy skanują geometrię części po każdym przejściu, aby zweryfikować dokładność.

Jeśli system wykryje odchylenie od wymiarów docelowych, natychmiast powiadomi o tym sterownik. Maszyna może wtedy automatycznie skorygować pozycję narzędzia lub prędkość cięcia.

Ta pętla sprzężenia zwrotnego pomaga zapobiegać defektom, obniżać ilość odpadów i utrzymywać ścisłe tolerancje. Inżynierowie mogą rozwiązywać problemy na bieżąco, zamiast odkrywać je pod koniec produkcji.

Identyfikowalność i dokumentacja

Cyfrowe rejestry umożliwiają łatwe śledzenie każdego szczegółu zadania obróbki. Pliki projektowe, konfiguracje narzędzi, partie materiałów i wyniki kontroli są zapisywane w jednym miejscu. Tworzy to kompletny cyfrowy ślad dla każdej wyprodukowanej części.

Gdy klienci proszą o raporty z kontroli lub certyfikaty, producenci mogą natychmiast pobrać dane. Przyspiesza to audyty i spełnia standardy jakości w branżach takich jak lotnictwo, medycyna i motoryzacja.

Identyfikowalność upraszcza również rozwiązywanie problemów. Jeśli pojawi się usterka, inżynierowie mogą ją prześledzić do konkretnej maszyny, operatora lub partii. Pomaga to w szybkim rozwiązywaniu problemów i gwarantuje, że ten sam problem się nie powtórzy.

Poprawa współpracy między zespołami

Gdy zespoły dzielą się danymi cyfrowo, komunikacja staje się szybsza i bardziej skoordynowana. Narzędzia cyfrowe łączą projektowanie, produkcję i zarządzanie, umożliwiając wszystkim pracę z tymi samymi informacjami w czasie rzeczywistym.

Połączone procesy projektowania i inżynierii

Współdzielone platformy w chmurze ułatwiają pracę zespołową. Projektanci przesyłają modele CAD, a mechanicy mogą je przeglądać lub dostosowywać bezpośrednio online - każda zmiana projektu, taka jak inny rozmiar otworu lub materiał, jest natychmiast aktualizowana dla całego zespołu.

Ta współdzielona przestrzeń eliminuje zamieszanie związane z wersjami i zapewnia wszystkim zgodność. Inżynierowie nie muszą już potwierdzać, który plik jest poprawny, a klienci mogą przeglądać aktualizacje bez czekania na e-maile lub przesyłanie plików.

Powiązanie między projektem a produkcją poprawia również możliwości produkcyjne. Mechanicy mogą komentować model, sugerując zmiany, które zmniejszają zużycie narzędzi lub skracają czas cięcia. Ta dwukierunkowa informacja zwrotna zapewnia, że projekty są praktyczne i gotowe do produkcji przed rozpoczęciem obróbki.

Zdalny nadzór i podejmowanie decyzji

Menedżerowie mogą teraz śledzić wydajność produkcji z dowolnego miejsca za pomocą pulpitów nawigacyjnych w chmurze. Narzędzia te pokazują na żywo dane dotyczące postępu prac, wykorzystania maszyn i wyników jakościowych.

Jeśli maszyna zatrzyma się lub wymaga uwagi, alerty są natychmiast wysyłane na urządzenie mobilne użytkownika. Menedżerowie mogą szybko reagować, zatwierdzać konserwację lub zmieniać obciążenie pracą bez konieczności przebywania na miejscu. Dostęp w czasie rzeczywistym zapewnia płynną produkcję na wszystkich zmianach i we wszystkich lokalizacjach.

Dane zebrane z tych systemów wspierają również bardziej przemyślane planowanie. Wgląd w czasy cykli, żywotność narzędzi i wydajność maszyn pomaga zidentyfikować obszary wymagające poprawy i zoptymalizować alokację zasobów. Decyzje podejmowane są szybciej i w oparciu o fakty, a nie opóźnione raporty.

Integracja dostawców

Systemy cyfrowe rozszerzają współpracę poza warsztat. Dostawcy i partnerzy logistyczni mogą łączyć się z tą samą siecią, aby udostępniać aktualizacje dotyczące materiałów, wysyłki i harmonogramów dostaw.

Ta otwarta komunikacja zmniejsza opóźnienia i umożliwia zespołom szybsze reagowanie na zmiany popytu lub zapasów. Po złożeniu nowego zamówienia system sprawdza stan magazynowy, potwierdza dostępność i automatycznie aktualizuje harmonogram.

Zautomatyzowane aktualizacje zastępują długie wiadomości e-mail i rozmowy telefoniczne, znacznie przyspieszając koordynację. Rezultatem jest bardziej niezawodny łańcuch dostaw, krótsze terminy realizacji i silniejsze partnerstwo między producentami i ich dostawcami.

Wpływ na czas realizacji i reakcję rynku

Obróbka cyfrowa przyspiesza każdy etap - od konfiguracji po dostawę. Dzięki krótszym czasom reakcji producenci mogą pozostać konkurencyjni i skuteczniej spełniać wymagania klientów.

Szybsza realizacja projektów niestandardowych

Konfiguracje cyfrowe sprawiają, że zmiany zadań są wydajne i proste. W tradycyjnej obróbce operatorzy musieli resetować osprzęt, ponownie kalibrować narzędzia i przepisywać programy dla każdego nowego zadania. Proces ten mógł zająć kilka godzin.

Dzięki systemom cyfrowym ścieżki narzędzi, dane materiałowe i ustawienia osprzętu są przechowywane i ładowane automatycznie. Inżynierowie mogą aktualizować projekty online i wysyłać nowe instrukcje bezpośrednio do maszyn. Inteligentne oprogramowanie do planowania automatycznie przypisuje kolejne zadania do dostępnych jednostek CNC.

Elastyczność ta umożliwia szybszą produkcję małych partii i prototypów bez spowalniania większych projektów. Pomaga to producentom płynnie zarządzać niestandardowymi zamówieniami, skracać czas konfiguracji oraz utrzymywać krótki i opłacalny czas realizacji.

Skalowanie od prototypu do produkcji

Po zatwierdzeniu prototypu, dane cyfrowe ułatwiają zwiększenie skali produkcji. Zduplikowane pliki CAD/CAM, ścieżki narzędzi i ustawienia procesu użyte w prototypie mogą być ponownie wykorzystane do masowej produkcji.

Automatyzacja zapewnia, że każda część pozostaje zgodna z testowanym projektem. Maszyny podążają zweryfikowanymi ścieżkami, zapewniając dokładność i powtarzalność wyników. Jeśli zajdzie potrzeba rozszerzenia produkcji, zduplikowane pliki mogą być natychmiast udostępniane na różnych maszynach, a nawet w wielu lokalizacjach.

Ten płynny transfer eliminuje potrzebę ręcznego przeprogramowywania i zmniejsza opóźnienia w konfiguracji. Dzięki temu produkty szybciej trafiają na rynek, dając producentom przewagę konkurencyjną w branżach, w których liczy się czas.

Przewaga konkurencyjna w globalnej produkcji

Na dzisiejszym globalnym rynku klienci oczekują szybkiego czasu realizacji, elastyczności i przejrzystej komunikacji. Cyfrowy system CNC wspiera wszystkie te trzy elementy. Aktualizacje w czasie rzeczywistym pozwalają firmom dostosowywać harmonogramy dostaw, potwierdzać wyceny i precyzyjnie śledzić postępy.

Producenci, którzy mogą dostarczyć prototypy lub małe serie w ciągu kilku dni, wyróżniają się z tłumu. Mogą szybko dostosować się do zmian projektowych, spełnić pilne prośby i zbudować większe zaufanie klientów.

Szybkość przynosi również oszczędności. Dzięki ograniczeniu czynności wykonywanych ręcznie i przestojów maszyn, cyfrowa obróbka zwiększa wydajność i utrzymuje koszty produkcji na niskim poziomie, pomagając producentom zachować konkurencyjność na całym świecie.

Gotowy do przyspieszenia i zwiększenia wydajności produkcji? Prześlij swoje pliki CAD już dziś, aby uzyskać bezpłatny przegląd DFM. Nasi inżynierowie dokonają przeglądu projektu, przedstawią zalecenia dotyczące ulepszeń i dostarczą szybką, dokładną wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.