Wiele warsztatów nadal stosuje szlifowanie do wykańczania hartowanych części stalowych. Szlifowanie jest jednak czasochłonne, droższe i niełatwe do dostosowania w przypadku zmiany projektu części. W wielu sytuacjach toczenie na twardo jest lepszym rozwiązaniem. Jest szybsze, bardziej elastyczne i nie wymaga specjalnego sprzętu do szlifowania.

Toczenie na twardo ma kilka zalet i wiele warsztatów zaczyna z niego korzystać. Chcesz dowiedzieć się, co wyróżnia toczenie na twardo i dlaczego coraz więcej producentów przechodzi na tę metodę? Czytaj dalej.

Co to jest Hard Turning?

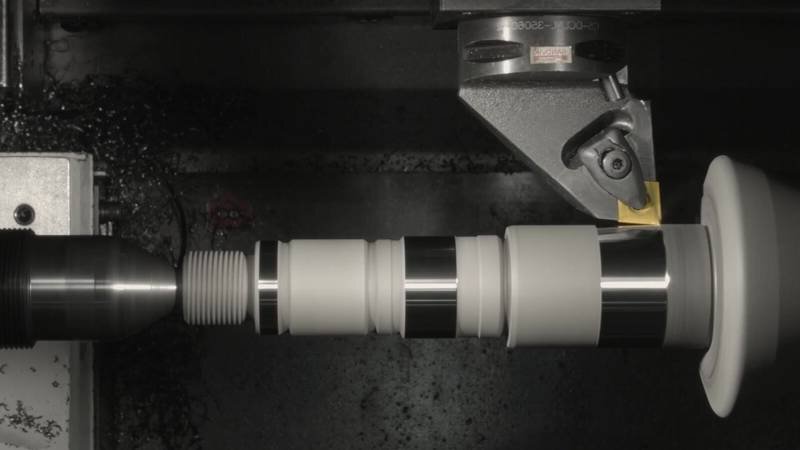

Toczenie na twardo to precyzyjne toczenie, które kształtuje metale o wysokiej twardości, zazwyczaj powyżej 45 HRC. Proces ten wykorzystuje jednopunktowe narzędzie tnące wykonane z CBN (sześciennego azotku boru), ceramiki lub węglika spiekanego. Celem jest uzyskanie gładkiej powierzchni i ścisłych tolerancji w jednej operacji. Jest on najczęściej stosowany na częściach stalowych po obróbce cieplnej, eliminując potrzebę wtórnego szlifowania.

Główna idea jest prosta: połączyć toczenie i wykańczanie w jeden wydajny proces. Zmniejsza to zużycie sprzętu i przyspiesza czas dostawy.

Jak Hard Turning działa w praktyce?

Toczenie na twardo polega na usuwaniu materiału z hartowanych elementów za pomocą sztywnych maszyn i specjalistycznych narzędzi. Oto, co dzieje się krok po kroku:

Krok 1: Przygotowanie przedmiotu obrabianego

Część musi być najpierw poddany obróbce cieplnej do ostatecznej twardości. Większość zadań toczenia na twardo wykorzystuje stal hartowaną do co najmniej 45 HRC. Część powinna być czysta i bezpiecznie zamocowana w uchwycie lub uchwycie. Każde luźne mocowanie może powodować wibracje i zniszczyć wykończenie.

Krok 2: Wybór i konfiguracja narzędzia

Narzędzie tnące musi pasować do twardości i kształtu części. Narzędzia CBN są najczęściej wybierane do toczenia na twardo, ale narzędzia ceramiczne są również używane do mniej wymagających zadań. Uchwyty narzędzi muszą być sztywne i ustawione z minimalnym wysięgiem, aby uniknąć drgań.

Promień ostrza narzędzia wpływa na wykończenie powierzchni. Większy promień zapewnia gładszą powierzchnię, ale może zwiększyć siły skrawania.

Krok 3: Konfiguracja urządzenia

Maszyna musi zostać sprawdzona pod kątem sztywności i powtarzalności. Bicie wrzeciona i ustawienie rewolweru powinny mieścić się w wąskich granicach. Prędkości, posuwy i głębokości skrawania są ustawiane w oparciu o materiał części i typ narzędzia. W zależności od materiału narzędzia należy stosować cięcie na sucho lub minimalne smarowanie.

Krok 4: Realizacja procesu cięcia

Maszyna usuwa materiał w lekkich przejściach. Toczenie na twardo zazwyczaj wykorzystuje mniejszą głębokość skrawania i duże prędkości powierzchniowe. Narzędzie musi zachować ostrość i stabilność, aby uniknąć tarcia lub rozdarcia powierzchni. Kontrola wiórów jest również niezbędna, aby zapobiec zarysowaniom.

Cięcie jest ciągłe i stabilne. Przerwane cięcia lub zmienna twardość części mogą prowadzić do zużycia narzędzia lub słabego wykończenia.

Krok 5: Wykończenie powierzchni i kontrola wymiarów

Wynik końcowy powinien spełniać wymaganą tolerancję i wykończenie powierzchni. Toczenie na twardo pozwala osiągnąć wartości Ra na poziomie od 0,2 do 0,4 µm. W wielu przypadkach spełnia lub nawet zastępuje potrzebę szlifowania.

Aby potwierdzić dokładność wymiarową, część jest następnie mierzona za pomocą mierników, mikrometrów lub maszyn CMM. W razie potrzeby można wykonać lekkie przejście końcowe w celu skorygowania wszelkich odchyleń.

Jakie elementy nadają się do toczenia na twardo?

Nie wszystkie materiały nadają się do toczenia na twardo. Należy wziąć pod uwagę twardość, strukturę i zastosowanie części. Oto, co należy wiedzieć.

Jakie materiały są odpowiednie?

Toczenie na twardo najlepiej sprawdza się w przypadku stali hartowanej, w tym stali łożyskowej, stali narzędziowej, stali matrycowej i stali stopowej. Powszechnie stosowane są materiały takie jak AISI 52100, D2, H13 i M2. Niektóre żeliwa o drobnej mikrostrukturze również mogą być toczone na twardo.

Metale nieżelazne, takie jak aluminium czy miedź, nie nadają się do toczenia na twardo. Ich niska twardość sprawia, że lepiej nadają się do zwykłego toczenia.

Typowy zakres twardości

Większość toczenia na twardo jest wykonywana na częściach o twardości między 45 a 70 HRC. Poniżej 45 HRC, zwykłe toczenie działa dobrze. Powyżej 70 HRC trwałość narzędzia szybko spada, a szlifowanie może być lepszym rozwiązaniem.

Proces ten wypełnia lukę między toczeniem miękkim a szlifowanie precyzyjne. Dobrze sprawdza się w przypadku części, które są zbyt twarde do zwykłego toczenia, ale nie wymagają bardzo dokładnego wykończenia szlifowania.

Utwardzanie wstępne vs utwardzanie wtórne

W toczeniu na twardo obrabiany przedmiot jest zawsze obrabiany po hartowaniu. Jest to podstawowa idea. Hartowanie po obróbce zapewnia, że część ma ostateczne właściwości mechaniczne przed cięciem.

Wstępnie hartowane części są czasami Obróbka zgrubna przed ostatecznym toczeniem na twardo. W ten sposób zgrubny kształt jest wykonywany w stanie miękkim. Następnie wykonywana jest obróbka cieplna. Na koniec stosuje się toczenie na twardo w celu uzyskania dokładnego kształtu i wykończenia. Takie podejście pozwala zaoszczędzić czas i uniknąć zniekształceń podczas obróbki cieplnej.

Wybór odpowiednich narzędzi do toczenia na twardo

Sukces toczenia na twardo zależy w dużej mierze od narzędzi. Materiał, kształt i konfiguracja narzędzia skrawającego wpływają na wydajność, wykończenie powierzchni i trwałość narzędzia.

Materiały na narzędzia tnące

CBN (sześcienny azotek boru) to najlepszy wybór do toczenia na twardo. Dobrze sprawdza się w przypadku materiałów o twardości powyżej 45 HRC. CBN radzi sobie z wysoką temperaturą i utrzymuje krawędź dłużej niż większość innych narzędzi.

Stosowane są również narzędzia ceramiczne. Nadają się one do lekkich cięć i gładkich wykończeń, ale zużywają się szybciej w przypadku twardych materiałów.

Powlekane węgliki spiekane mogą być stosowane w przypadku niższych poziomów twardości lub cięć przerywanych. Są tańsze, ale nie wytrzymują tak długo w złożonych zastosowaniach tokarskich.

Rozważania dotyczące geometrii narzędzia

Kształt narzędzia wpływa na jakość powierzchni i siłę skrawania. Mały promień ostrza zmniejsza siłę skrawania, ale może pozostawić bardziej szorstką powierzchnię. Większy promień poprawia wykończenie, ale zwiększa obciążenie narzędzia.

Dodatnie kąty natarcia zmniejszają siły skrawania i ciepło. Pomaga to wydłużyć żywotność narzędzia. Narzędzie musi być jednak wystarczająco wytrzymałe, aby nie złamać się pod obciążeniem.

Uchwyty narzędzi powinny być sztywne, z minimalnym zwisem. Nawet niewielkie wibracje mogą uszkodzić krawędź tnącą lub powierzchnię części.

Żywotność i konserwacja narzędzi

Żywotność narzędzia w toczeniu na twardo jest krótsza niż w toczeniu miękkim. Ciepło i zużycie to poważne wyzwania. Narzędzia CBN mogą wytrzymać wiele części, ale należy uważnie obserwować zużycie krawędzi.

Najlepiej jest sprawdzać narzędzia po określonej liczbie cykli. Niektóre zakłady stosują monitorowanie w trakcie procesu lub ustalone interwały wymiany, aby uniknąć niespodziewanych awarii.

Tępe narzędzia powodują słabe wykończenie i większe siły skrawania. Wymiana lub indeksowanie płytki w odpowiednim czasie zapewnia stabilność i powtarzalność procesu.

Kluczowe ustawienia procesu toczenia na twardo

Ustawienie parametrów pomaga zrównoważyć żywotność narzędzia, jakość części i czas cyklu. Ustawienia te są bardziej krytyczne w przypadku toczenia na twardo ze względu na wysoką twardość części i gromadzenie się ciepła.

Prędkość cięcia, posuw i głębokość cięcia

W przypadku narzędzi CBN prędkość skrawania wynosi zwykle od 100 do 250 m/min. Prędkości mogą się różnić w zależności od materiału narzędzia i twardości części.

Posuwy są zazwyczaj niewielkie - około 0,05 do 0,3 mm/obr. Wyższy posuw zwiększa prędkość, ale może powodować niższe wykończenie powierzchni.

Głębokość cięcia jest niewielka, około 0,1 do 0,3 mm na przejście. W przypadku obróbki zgrubnej głębokość może wzrosnąć do 0,5 mm, ale bardziej powszechne są lekkie cięcia.

Ustawienia te muszą być dopasowane do wytrzymałości narzędzia i kształtu części. Drobne korekty mogą mieć duży wpływ na wykończenie i żywotność narzędzia.

Zarządzanie ciepłem i kontrola chipów

Toczenie na twardo wytwarza wysokie temperatury. Cięcie na sucho wytwarza więcej ciepła niż na mokro, więc narzędzia muszą być odporne na zużycie termiczne. Narzędzia CBN i ceramiczne dobrze sobie z tym radzą.

Kluczowa jest również kontrola wiórów. Słaby przepływ wiórów może porysować powierzchnię lub zablokować maszynę. Wkładki z łamaczami wiórów pomagają rozbić wióry na małe loki, a dmuchawy powietrza lub wiórów pomagają oczyścić obszar.

Oczekiwania dotyczące wykończenia powierzchni

Toczenie na twardo pozwala osiągnąć wykończenie powierzchni na poziomie Ra od 0,2 do 0,4 µm. Jest to wartość zbliżona do akceptowalnego poziomu szlifowania.

Wykończenie zależy od posuwu, promienia końcówki narzędzia, stabilności maszyny i stanu narzędzia. Lekkie przejścia wykańczające przy niskich prędkościach posuwu dają najlepsze rezultaty.

Część jest często gotowa do użycia po toczeniu na twardo - nie wymaga szlifowania.

Korzyści z twardego toczenia

Toczenie na twardo oferuje realne korzyści w przypadku określonych części i celów produkcyjnych. Oto dlaczego coraz więcej producentów przechodzi na tę metodę.

Eliminacja konieczności szlifowania

Toczenie na twardo może zastąpić szlifowanie w przypadku wielu części, zwłaszcza tych o zaokrąglonych kształtach. Eliminuje to potrzebę stosowania drugiej maszyny lub konfiguracji, a warsztaty mogą wykańczać części w jednej operacji, bezpośrednio na tokarce.

Efektywność kosztowa

Toczenie na twardo obniża koszty produkcji na kilka sposobów. Narzędzia są często tańsze niż ściernice, maszyny są bardziej wszechstronne, a szlifowanie nie wymaga specjalnych operatorów ani systemów chłodzenia.

Szybsza konfiguracja i krótsze czasy realizacji

Zmiana narzędzi i programów na tokarce CNC jest szybka, co utrudnia dobre dopasowanie w przypadku krótkich serii lub częstych zmian części. Warsztaty toczenia na twardo mogą przełączać się z jednej części na drugą bez długich opóźnień.

Ulepszona kontrola wymiarów

Tokarki CNC zapewniają precyzyjną kontrolę pozycji, prędkości i posuwu, co prowadzi do ściślejszych tolerancji i lepszej powtarzalności. Zużycie narzędzia można śledzić lub kompensować za pomocą programowania, co pomaga utrzymać stały rozmiar części w całej partii.

Zastosowania toczenia na twardo

Toczenie na twardo jest stosowane w wielu branżach wymagających wysokiej precyzji, wąskich tolerancji i wytrzymałych materiałów. Jest to idealne rozwiązanie dla części poddanych obróbce cieplnej, które wymagają gładkiego wykończenia.

Komponenty lotnicze

Toczenie na twardo jest stosowane do wykańczania części ze stali o wysokiej wytrzymałości, takich jak wały, powierzchnie łożysk i sworznie podwozia. Części te muszą być odporne na naprężenia i zużycie, co czyni je dobrymi kandydatami do toczenia na twardo.

Branża motoryzacyjna

Producenci samochodów wykorzystują toczenie na twardo do produkcji kół zębatych, wałów, części przekładni i bieżni łożysk. Części te są często hartowane i muszą spełniać rygorystyczne specyfikacje dotyczące rozmiaru i wykończenia powierzchni.

Przemysł form i matryc

Podstawy form, rdzenie i wkładki są często wykonane z hartowanej stali narzędziowej. Toczenie na twardo kształtuje te części po obróbce cieplnej. Pozwala to uniknąć zniekształceń spowodowanych cyklami cieplnymi po obróbce.

Inżynieria ogólna

Toczenie na twardo jest dobrym rozwiązaniem dla każdego warsztatu, który zajmuje się małymi i średnimi seriami hartowanych części. Stosowane jest do części hydraulicznych, uchwytów narzędziowych, wrzecion i innych.

Wyzwania i ograniczenia

Toczenie na twardo jest decydujące, ale nie jest idealne. Niektóre zadania nadal wymagają szlifowania, a niektóre części są zbyt trudne lub wrażliwe dla tej metody.

Integralność powierzchni i mikropęknięcia

Toczenie na twardo wytwarza ciepło w punkcie styku narzędzia z przedmiotem obrabianym. Jeśli ciepło to nie jest kontrolowane, może powodować małe pęknięcia w pobliżu powierzchni. Te mikropęknięcia mogą nie być widoczne, ale mogą prowadzić do wczesnego uszkodzenia części.

Niektóre materiały - zwłaszcza stal narzędziowa - są podatne na takie problemy. Warsztaty muszą monitorować warunki cięcia, aby utrzymać powierzchnię czystą i wolną od naprężeń.

Zużycie narzędzi i monitorowanie procesu

Narzędzia CBN i ceramiczne są wytrzymałe, ale szybko się zużywają, jeśli są niewłaściwie używane. Słaba kontrola wiórów, zbyt wysoka temperatura lub niestabilne maszyny mogą skrócić żywotność narzędzia.

W przeciwieństwie do ściernic, złożone narzędzia tokarskie nie dają wizualnych oznak zużycia. Warsztaty muszą ściśle monitorować zużycie narzędzi. Jakość części może spaść zanim operator ją zauważy bez systemu monitorowania dźwięku.

Nie nadaje się do wszystkich tolerancji lub materiałów

Toczenie na twardo sprawdza się najlepiej w przypadku okrągłych, symetrycznych części o umiarkowanych tolerancjach. Szlifowanie jest nadal lepsze w przypadku bardzo wąskich tolerancji poniżej ±2 mikronów.

Nie sprawdza się również w przypadku niektórych materiałów, takich jak węglik wolframu, stal nierdzewna o wysokiej wytrzymałości lub miękkie metale, takie jak mosiądz i aluminium. Materiały te wymagają innych procesów lub typów narzędzi.

Toczenie na twardo a szlifowanie: Kiedy wybrać

Zarówno toczenie na twardo, jak i szlifowanie wykańczają hartowane części, ale działają inaczej. Każdy z nich ma swoje mocne strony. Wiedza o tym, kiedy stosować który proces, pomaga poprawić wydajność i wyniki.

Szybkość usuwania materiału

Toczenie na twardo usuwa więcej materiału na przejście niż szlifowanie. Jest szybsze w przypadku cięć zgrubnych i półwykończeniowych. Szlifowanie działa wolniej, ale jest bardziej spójne w przypadku bardzo dokładnego wykańczania.

Jeśli celem jest szybkość i przyzwoite wykończenie, wygrywa toczenie na twardo. Jeśli celem jest ultra-precyzja, szlifowanie jest bardziej niezawodne.

Jakość powierzchni i tolerancja

Szlifowanie zapewnia lepsze wykończenie powierzchni - często poniżej Ra 0,2 µm - i węższe tolerancje. Jest to idealne rozwiązanie dla precyzyjnych części, takich jak bieżnie łożysk i elementy zaworów.

Toczenie na twardo może dorównać tym poziomom w niektórych przypadkach, ale nie zawsze. Wykończenie powierzchni przy toczeniu na twardo wynosi od Ra 0,2 do 0,4 µm, w zależności od konfiguracji i materiału.

Porównanie energii i kosztów

Toczenie na twardo wymaga mniejszej mocy i mniejszej liczby kroków. Nie wymaga specjalnych ściernic, narzędzi do obciągania ani systemów chłodzenia. Maszyny są bardziej elastyczne i często tańsze w eksploatacji.

Szlifowanie zużywa więcej energii, zwłaszcza w przypadku systemów chłodzenia i wielu przejść. Jednak w niektórych przypadkach dodatkowe koszty są tego warte ze względu na bardzo dokładną tolerancję i integralność powierzchni.

Idealne przypadki użycia dla każdego z nich

Toczenie na twardo jest najlepsze dla małych i średnich partii, gdzie liczy się szybkość, czas konfiguracji i elastyczność. Nadaje się do wałów, kół zębatych i hartowanych tulei.

Szlifowanie jest lepsze w przypadku wymagających wysokiej precyzji, wąskich tolerancji i części o krytycznej powierzchni. Jest często używane do wykańczania po toczeniu na twardo.

Wnioski

Toczenie na twardo to metoda obróbki polegająca na usuwaniu materiału z hartowanej stali za pomocą jednopunktowego narzędzia tnącego, często zastępująca szlifowanie. Sprawdza się dobrze w przypadku części o twardości 45 HRC i wyższej. Proces ten oferuje szybkość, oszczędność kosztów i elastyczność, zwłaszcza w przypadku małych i średnich serii produkcyjnych.

Potrzebujesz pomocy z precyzyjnie obrobionymi lub hartowanymi częściami metalowymi? Skontaktuj się z naszym zespołem aby uzyskać indywidualną wycenę i wsparcie ekspertów.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.