Wytyczne dotyczące projektowania produkcji blach

Wykonanie funkcjonalnej części z blachy wymaga starannego planowania. Dobrze zaprojektowana część jest wytrzymała, wygląda profesjonalnie i może być wykonana bez problemów. Niniejszy przewodnik zawiera proste zasady pomagające w projektowaniu części blaszanych, które sprawdzają się w rzeczywistej produkcji.

Zasady projektowania dla produkcji (DFM)

Dobry projekt sprawia, że produkcja jest łatwiejsza i tańsza. Zawsze myśl o tym, jak dana część zostanie wykonana. Podejście to nosi nazwę Design for Manufacturing (DFM).

Znaczenie tolerancji w produkcji

Tolerancje określają dopuszczalne odchylenia wymiarów części. Ścisłe tolerancje należy stosować tylko wtedy, gdy są one niezbędne. Niepotrzebne wąskie tolerancje zwiększają koszty. W przypadku większości elementów należy trzymać się standardowych tolerancji. Daje to producentowi możliwość pracy bez obniżania jakości.

Prostota wzorów

Proste części są tańsze w produkcji. Zmniejsz liczbę zagięć i unikalnych cech tam, gdzie możesz. Połączmy kilka części w jedną. Skraca to czas montażu i zmniejsza zapotrzebowanie na elementy złączne. Prostsze konstrukcje są również bardziej niezawodne i łatwiejsze w produkcji.

Standaryzacja części i funkcji

Używaj standardowych rozmiarów otworów, promieni gięcia i rozmiarów arkuszy. Standaryzacja skraca czas konfiguracji i zmiany narzędzi. Ułatwia również pozyskiwanie materiałów. Trzymaj się popularnych materiałów i wykończeń, które są łatwe do zdobycia.

Cechy wspólne części blaszanych

Części blaszane często zawierają elementy poprawiające wytrzymałość, funkcjonalność lub montaż. Każda cecha ma swój cel i musi być starannie zaprojektowana, aby uniknąć problemów podczas produkcji.

Filety narożne

Ostre rogi osłabiają części i utrudniają gięcie. Zaokrąglenia rozkładają naprężenia i zmniejszają ryzyko pęknięć. Poprawiają one również dopasowanie podczas montażu i zapewniają bardziej estetyczny wygląd. Używaj spójnych promieni, które pasują do standardowego oprzyrządowania, aby ułatwić produkcję.

Żebra

Żebra zwiększają sztywność bez zwiększania wagi. Zapobiegają one wypaczaniu w dużych, płaskich obszarach i redukują wibracje. Utrzymanie jednolitej głębokości i odstępów między żebrami zapewnia lepszą wydajność i łatwiejszą produkcję.

Wytłoczenia

Wytłoczenia tworzą podniesione lub zagłębione obszary na arkuszu. Mogą one wzmacniać części, działać jako elementy dystansowe lub zapewniać prześwit dla elementów złącznych. Kontroluj wysokość i szerokość, aby uniknąć rozdarcia podczas formowania.

Dołeczki

Wgłębienia wzmacniają płaskie sekcje i mogą poprawić przepływ powietrza w niektórych konstrukcjach. Pomagają one również wyrównać śruby lub nity. Rozmieść je ostrożnie, aby uniknąć zbytniego rozrzedzenia materiału. Odpowiednie odstępy zapewniają stałą wytrzymałość całej części.

Okrągłe nokauty

Okrągłe wybijaki tworzą otwory na przewody, kable lub elementy złączne. Można je usunąć bez uszkodzenia części. Aby zapobiec pękaniu, otwory należy umieszczać z dala od zagięć lub krawędzi. Standardowe rozmiary najlepiej sprawdzają się w przypadku typowego sprzętu.

Żaluzje

Żaluzje zapewniają wentylację przy jednoczesnym zachowaniu wytrzymałości i sztywności części. Kierują przepływem powietrza i mogą zmniejszyć wagę. Ustaw odpowiedni kąt i odstępy, aby zrównoważyć przepływ powietrza z wytrzymałością. Umieszczaj je w płaskich obszarach, aby zapewnić czyste formowanie i ograniczyć defekty.

Podstawy gięcia

Gięcie kształtuje płaską blachę w funkcjonalne części przy zachowaniu wytrzymałości i dokładności. Zrozumienie kluczowych terminów i wartości ułatwia tworzenie projektów.

Bend Line

Linia zagięcia to miejsce, w którym arkusz się zagina. Nawet niewielkie przesunięcie może wpłynąć na położenie otworów lub dopasowanie zespołu. Typowa tolerancja wynosi ±0,25 mm, co zapewnia dokładność zagięć dla większości części.

Kąt

Kąt gięcia określa ostateczny kształt, taki jak zagięcie pod kątem 90° dla wsporników lub ram. Materiały takie jak stal miękka często cofają się o 2-4° po gięciu. Aby osiągnąć prawdziwy kąt 90°, operatorzy mogą ustawić narzędzie na około 88°, pozwalając części zrelaksować się do prawidłowego kąta.

Promień

Wewnętrzny promień gięcia kontroluje wytrzymałość części. Dobrą zasadą jest dopasowanie promienia do grubości materiału. Na przykład, blacha ze stali nierdzewnej o grubości 2 mm działa najlepiej z promieniem wewnętrznym 2 mm. Zapobiega to pęknięciom i zapewnia gładkie zagięcia. Bardziej miękkie metale, takie jak aluminium, mogą obsługiwać ciaśniejsze zagięcia, chociaż dopasowanie grubości do promienia poprawia spójność.

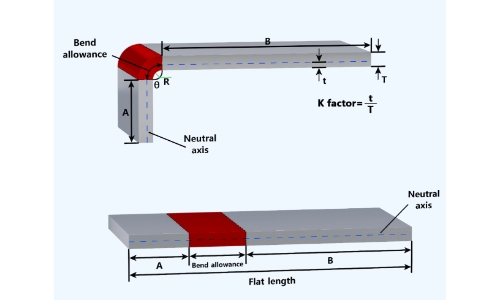

Oś neutralna

Podczas zginania zewnętrzna powierzchnia rozciąga się, a wewnętrzna ściska. Pomiędzy nimi znajduje się oś neutralna, która nie zmienia długości. Zwykle znajduje się ona około jednej trzeciej materiału od wewnętrznej powierzchni. Znajomość jej położenia pomaga w tworzeniu dokładnych układów płaskich wzorów.

Współczynnik K

Współczynnik K opisuje położenie osi neutralnej w obrębie grubości materiału. Dla stali walcowanej na zimno o grubości 1 mm wynosi on często około 0,33. Dla tej samej grubości aluminium może on być bliższy 0,40. Zastosowanie odpowiedniego współczynnika K zapewnia, że płaski półwyrób wygina się do prawidłowego rozmiaru końcowego.

Dodatek na zgięcie

Gięcie rozciąga materiał, więc projektanci muszą to uwzględnić. Naddatek na gięcie to dodatkowa długość dodawana w celu zapewnienia prawidłowego uformowania płaskiego arkusza. Na przykład, blacha stalowa o grubości 1 mm wygięta pod kątem 90° o promieniu 1 mm zazwyczaj wymaga około 1,6 mm naddatku. Uwzględnienie tego w płaskim wzorze utrzymuje gotową część w granicach tolerancji.

Podstawy cięcia

Cięcie jest pierwszym krokiem w większości projektów blacharskich. Jakość każdego cięcia wpływa na jakość późniejszego gięcia, spawania lub montażu części. Znajomość najczęstszych problemów i prostych zasad pomaga uczynić części dokładnymi i łatwymi w produkcji.

Średnica otworu

Otwory muszą mieć odpowiedni rozmiar i odstępy, aby uniknąć uszkodzeń podczas wykrawania lub cięcia laserowego. Dobrą zasadą jest utrzymywanie średnicy otworu co najmniej równej grubości blachy. Na przykład, 2 mm blacha stalowa powinna mieć otwory nie mniejsze niż 2 mm. Mniejsze otwory mogą rozerwać lub zniekształcić arkusz, podczas gdy otwory o odpowiednim rozmiarze zapewniają czyste krawędzie i dłuższą żywotność narzędzia.

Zniekształcenie

Ciepło i naprężenia powstające podczas cięcia mogą powodować wypaczanie lub wyginanie, szczególnie w przypadku cienkich arkuszy. Cięcie laserowe może pozostawić lekkie wygięcia na dużych panelach o grubości poniżej 1,5 mm. Zniekształcenia można zredukować, rozstawiając cięcia dalej od siebie, dodając zakładki podpierające lub stosując cięcie strumieniem wody, gdy płaskość ma krytyczne znaczenie.

Miejscowe utwardzanie

Procesy takie jak cięcie laserowe lub plazmowe tworzą strefy wysokiej temperatury wzdłuż krawędzi. Może to spowodować utwardzenie materiałów takich jak stal węglowa. Utwardzone krawędzie mogą pękać podczas gięcia lub szybciej zużywać narzędzia. Unikaj problemów, umieszczając gięcia z dala od ciętych krawędzi lub dodając w razie potrzeby dodatkowy proces, taki jak szlifowanie krawędzi.

Kerf

Kerf to szerokość materiału usuwanego przez narzędzie tnące. W przypadku cięcia laserowego wynosi on zazwyczaj od 0,1 do 0,3 mm, w zależności od grubości materiału i ustawień mocy. Zignorowanie szczeliny cięcia może spowodować, że otwory będą niewymiarowe lub szczeliny zbyt wąskie. Uwzględnienie szczeliny cięcia w płaskiej konstrukcji gwarantuje, że końcowa część będzie pasować do zamierzonych wymiarów bez konieczności przeróbek.

Typowe błędy w projektowaniu blach, których należy unikać

Nawet doświadczeni projektanci mogą przeoczyć kluczowe ograniczenia produkcyjne. Wczesne wychwycenie tych typowych błędów poprawia funkcjonalność części i obniża koszty produkcji.

Zbyt skomplikowane projekty

Dodawanie niepotrzebnych elementów jest częstym błędem. Każde dodatkowe zagięcie, niestandardowe wycięcie lub specjalny kształt zwiększa zapotrzebowanie na narzędzia i wydłuża czas produkcji. Złożone projekty wymagają większej liczby ustawień maszyn, zwiększają ryzyko wad i komplikują montaż. W miarę możliwości upraszczaj, usuwając zbędne elementy i łącząc części w pojedyncze, uformowane komponenty.

Słabe rozmieszczenie otworów i wycięć

Otwory lub wycięcia znajdujące się zbyt blisko zagięć mogą ulec deformacji podczas formowania. Otwory powinny znajdować się w odległości co najmniej trzykrotności grubości materiału od linii gięcia. Należy unikać grupowania otworów w małych obszarach, ponieważ osłabia to strukturę i może powodować rozerwanie. W przypadku obudów elektrycznych otwory muszą być wykonane ostrożnie, aby zachować wytrzymałość panelu.

Pomijanie tolerancji

Wąskie tolerancje zwiększają koszty. Tolerancje ±0,005″ należy zarezerwować tylko dla krytycznych elementów współpracujących. Dla innych wymiarów należy stosować standardowe tolerancje ±0,030″. Wyraźnie zaznacz, które wymiary są kluczowe, a które tolerancje można złagodzić. Należy pamiętać, że blacha naturalnie zmienia się ze względu na pamięć materiału i sprężynowanie.

Niewłaściwy wybór materiału

Wybór niewłaściwego materiału może spowodować problemy produkcyjne lub awarię części. Unikaj hartowanej stali w przypadku części wymagających intensywnego gięcia. Aluminium oferuje odporność na korozję i mniejszą wagę, ale kosztuje więcej niż stal. W przypadku części montowanych na zewnątrz należy stosować stal nierdzewną lub materiał galwanizowany. Przy wyborze nietypowych stopów należy sprawdzić dostępność materiału i czas realizacji zamówienia.

Zapominanie o kwestiach związanych z montażem

Projektuj części z myślą o montażu. Zapewnij wystarczający prześwit dla pistoletów spawalniczych i narzędzi do nitowania. Należy uwzględnić elementy wyrównujące, takie jak wycięcia lub wypustki ułatwiające pozycjonowanie. Zapewnij dostęp ręczny do operacji montażowych. Samopozycjonujące się elementy mogą zmniejszyć potrzebę stosowania skomplikowanych uchwytów i przyspieszyć montaż.

Zaniedbanie wymagań dotyczących wykończenia

Wykończenia wpływają zarówno na wygląd, jak i funkcjonalność. Określ wymagania dotyczące wykończenia odpowiednio wcześnie. Złam ostre krawędzie, aby ułatwić przyleganie powłok. W przypadku malowania proszkowego należy unikać obszarów, w których efekt klatki Faradaya uniemożliwia dotarcie farby do narożników. W przypadku powlekania galwanicznego należy unikać konstrukcji, które zatrzymują chemikalia. Różne wykończenia mogą wymagać obróbki wstępnej, co może mieć wpływ na wymiary.

Rozpocznij

Projektowanie części to tylko pierwszy krok. Prawdziwa wartość pojawia się, gdy koncepcja z blachy jest wykonana dokładnie i wydajnie. Przestrzegając prostych zasad projektowania i wybierając odpowiednie materiały, produkcja staje się łatwiejsza i bardziej przewidywalna. Planuj zagięcia, otwory i elementy z myślą o rzeczywistej produkcji, aby zmniejszyć liczbę błędów i odpadów.

Chcesz przekształcić swój projekt w wysokiej jakości część z blachy? Skontaktuj się z nami już dziś, aby uzyskać szybką wycenę i fachowe wskazówki dotyczące Twojego projektu.

Fabryka produkcji blach w Chinach

No. 3 Chongming Road, Shichong Industrial Zone,

Wioska Xiangxi, miasto Shipai, miasto Dongguan,

Prowincja Guangdong 523330, Chiny