Precyzyjne wykrawanie to precyzyjny proces formowania metalu, który łączy tłoczenie i obróbkę skrawaniem w celu wytworzenia wysokiej jakości komponentów. Osiągnięcie optymalnych wyników może być jednak trudne bez odpowiednich technik i wiedzy. Aby osiągnąć doskonałość w precyzyjnym wykrawaniu, należy skupić się na doborze materiałów, projektowaniu narzędzi i parametrach procesu.

Precyzyjne wykrawanie oferuje wyjątkowe korzyści, ale jego opanowanie wymaga dbałości o szczegóły. Zapoznaj się z poniższymi wskazówkami i najlepszymi praktykami, aby ulepszyć swoje projekty precyzyjnego wykrawania.

Co to jest precyzyjne wygaszanie?

Precyzyjne wykrawanie to specjalistyczny proces formowania metalu, który łączy w sobie zasady cechowanie I strzyżenie do produkcji precyzyjnych części. Wykorzystuje unikalną konfigurację obejmującą stempel, przeciwstempel i uchwyt półfabrykatu, pozwalając na minimalny prześwit i kontrolowany przepływ materiału.

Skutkuje to komponentami o wyjątkowej jakości krawędzi, wąskich tolerancjach i zmniejszonej potrzebie operacji wtórnych.

Jak działa precyzyjne wygaszanie?

Proces wykrawania precyzyjnego rozpoczyna się od podania kawałka metalu do maszyny wykrawającej. Oto szczegółowy opis działania wykrawania precyzyjnego:

- Rozmieszczenie materiałów: Blacha jest podawana do prasy do precyzyjnego wykrawania, zaciśnięta między matrycą a wysokociśnieniową podkładką przytrzymującą.

- Aplikacja ciśnieniowa: Prasa wywiera siłę zarówno od góry, jak i od dołu. Ten podwójny nacisk zapewnia, że materiał pozostaje płaski i minimalizuje odkształcenia podczas cięcia.

- Funkcjonalność V-Ring: Pierścień w kształcie litery V lub pierścień uderzeniowy otacza stempel i ściska materiał przed zejściem stempla.

- Punch Descent: Gdy stempel opada, przecina metal, tworząc pożądany kształt, jednocześnie wywierając przeciwciśnienie od dołu, aby zapewnić czyste cięcie bez zadziorów i pęknięć.

- Wyrzucanie gotowej części: Siły są rozluźniane po zakończeniu cięcia, umożliwiając otwarcie narzędzia. Trzpień wypychacza wypycha gotową część, jednocześnie przesuwając nowy materiał do następnego cyklu.

- Powtarzanie cyklu: System resetuje się do kolejnego cyklu, gotowy do produkcji kolejnych części z niezmienną precyzją.

Różnice między precyzyjnym wykrawaniem a tradycyjnym tłoczeniem

Podczas gdy zarówno precyzyjne wykrawanie, jak i tradycyjne tłoczenie są istotnymi procesami produkcyjnymi, różnią się one znacznie pod względem wykonania i wyników:

| Funkcja | Delikatne wygaszanie | Tradycyjne stemplowanie |

|---|---|---|

| Jakość krawędzi | Bardzo gładkie krawędzie, minimalne zadziory | Szorstkie krawędzie mogą wymagać dodatkowego wykończenia |

| Tolerancja | Wyjątkowo wąskie tolerancje (±0,0005 cala) | Tolerancje są generalnie luźniejsze |

| Złożoność procesu | Bardziej złożony ze względu na konfigurację potrójnego działania | Prostsza z mniejszą liczbą komponentów |

| Szybkość produkcji | Wolniej ze względu na wymagania dotyczące precyzji | Szybciej dla dużych serii |

| Wykorzystanie materiału | Lepsza wydajność materiałowa, mniej odpadów | Wyższe wskaźniki złomowania w złożonych geometriach |

Fine Blanking: Zalety i wady

Precyzyjne wykrawanie to specjalistyczny proces formowania metalu, który oferuje wyjątkowe korzyści i pewne ograniczenia. Ich zrozumienie może pomóc producentom wybrać odpowiednie podejście do ich konkretnych potrzeb.

Zalety precyzyjnego zaślepiania

- Wysoka precyzja: Precyzyjne wykrawanie zapewnia wyjątkową dokładność wymiarową, często z tolerancją nawet ±0,0005 cala.

- Gładkie krawędzie: W procesie tym powstają części o czystych, pozbawionych zadziorów krawędziach, które zazwyczaj wymagają niewielkiej lub żadnej dodatkowej obróbki wykańczającej.

- Wydajność materiałowa: Precyzyjne wykrawanie minimalizuje straty materiału, umożliwiając ścisłe zagnieżdżanie komponentów na arkuszach metalu.

- Złożone kształty: Technika ta umożliwia tworzenie skomplikowanych wzorów w jednej operacji, w tym konturów wewnętrznych i zewnętrznych.

- Stabilność wymiarowa: Precyzyjne wykrawanie tworzy części, które zachowują płaskość i integralność wymiarową nawet podczas cięcia grubszych materiałów.

Wady precyzyjnego wygaszania

- Wysokie koszty początkowe: Konfiguracja do precyzyjnego wykrawania może być kosztowna ze względu na potrzebę specjalistycznych pras i narzędzi.

- Dłuższy czas przetwarzania: Precyzyjne wykrawanie często wymaga dłuższego czasu przetwarzania niż tradycyjne tłoczenie.

- Ograniczony zakres materiałów: Precyzyjne wykrawanie może obsługiwać różne materiały, ale generalnie najlepiej nadaje się do cieńszych arkuszy (do około 6 mm).

- Złożoność konfiguracji: Proces precyzyjnego wykrawania wymaga znacznej wiedzy i doświadczenia. Niewystarczająca wiedza lub zła konfiguracja mogą prowadzić do wad i nieefektywności podczas produkcji.

Zastosowania precyzyjnego wygaszania

Precyzyjne wykrawanie jest szeroko stosowane w różnych branżach. Poniżej przedstawiono niektóre z kluczowych obszarów, w których jest ono wykorzystywane:

Branża motoryzacyjna

Sektor motoryzacyjny jest jednym z największych użytkowników technologii precyzyjnego wykrawania. Jest ona wykorzystywana do produkcji krytycznych komponentów, takich jak:

- Części układu hamulcowego

- Komponenty skrzyni biegów

- Mechanizmy bezpieczeństwa

Produkcja lotnicza i obronna

W przemyśle lotniczym i obronnym precyzyjne wykrawanie jest niezbędne do produkcji komponentów, które muszą spełniać rygorystyczne normy bezpieczeństwa i niezawodności. Zastosowania obejmują:

- Części silnika

- Systemy kontroli

- Sprzęt wojskowy

Przemysł elektryczny i elektroniczny

Precyzyjne wykrawanie odgrywa kluczową rolę w sektorze elektrycznym i elektronicznym poprzez produkcję:

- Złącza

- Radiatory

- Części obwodów drukowanych

Produkcja wyrobów medycznych

W branży medycznej precyzyjne wykrawanie jest wykorzystywane do produkcji komponentów wymagających wysokiej precyzji i niezawodności, takich jak

- Narzędzia chirurgiczne

- Sprzęt diagnostyczny

- Implanty

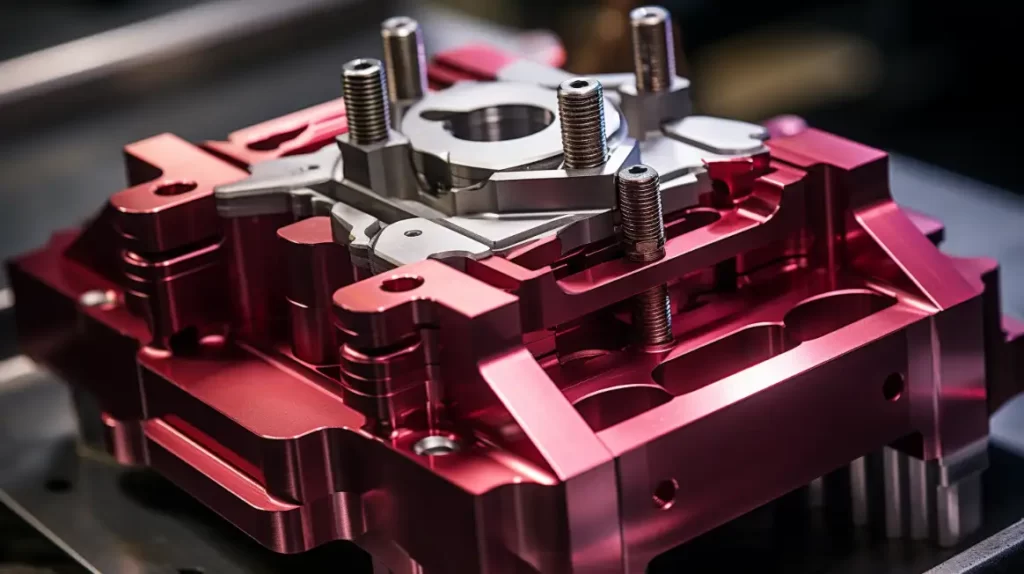

Kluczowe komponenty maszyn do precyzyjnego wykrawania

Maszyny do precyzyjnego wykrawania są przeznaczone do produkcji wysoce precyzyjnych komponentów w specjalistycznym procesie tłoczenia. Zrozumienie kluczowych elementów może pomóc producentom zoptymalizować wydajność produkcji i jakość części.

The Fine Blanking Press

Prasa do wykrawania precyzyjnego jest sercem procesu wykrawania precyzyjnego i jest odpowiedzialna za generowanie siły niezbędnej do cięcia i kształtowania metalu. Istnieją dwa podstawowe typy pras do wykrawania precyzyjnego:

- Prasy hydrauliczne: Są to najpopularniejsze typy, wykorzystujące układy hydrauliczne do przykładania siły. Oferują one doskonałą kontrolę i precyzję, dzięki czemu nadają się do wysokiej jakości serii produkcyjnych.

- Prasy mechaniczne: Wykorzystują one siłę mechaniczną do precyzyjnego wykrawania. Chociaż mogą pracować przy wyższych prędkościach, mogą nie osiągać takiego samego poziomu precyzji jak prasy hydrauliczne.

Narzędzia matrycowe stosowane w wykrawaniu precyzyjnym

Narzędzia matrycowe w wykrawaniu precyzyjnym mają kluczowe znaczenie dla dokładnego kształtowania i cięcia materiału. Kluczowe komponenty obejmują:

- Dziurkacz: Górny element, który przykłada siłę do materiału, przepychając go przez matrycę w celu uzyskania pożądanego kształtu.

- Umierać: Dolny element, który podtrzymuje materiał i definiuje jego ostateczny kształt.

- Pierścień V-Ring lub Impingement Ring: Zespół ten otacza stempel i wywiera boczny nacisk, aby utrzymać materiał płasko podczas cięcia.

- Kołki wypychacza: Usuwają gotowe części z matrycy po cięciu.

- Kołki prowadzące i tuleje: Pomaga dokładnie wyrównać stempel i matrycę podczas pracy.

- Płytka do zdejmowania izolacji: Ten element usuwa nadmiar materiału wokół gotowej części, ułatwiając jej wyrzucenie z matrycy.

Materiały najlepiej nadające się do precyzyjnego wykrawania

Precyzyjne wykrawanie może skutecznie wykorzystywać kilka rodzajów metali, w tym:

- Stal węglowa

- Stal nierdzewna

- Aluminium

- Miedź

- Mosiądz

- Tytan

- Stopy niklu

Wybór odpowiedniego materiału do konkretnych zastosowań

Wybór odpowiedniego materiału do precyzyjnego wykrawania wymaga uwzględnienia kilku czynników:

- Właściwości mechaniczne: Ocena wytrzymałości na rozciąganie, twardości i plastyczności. Materiały powinny wykazywać wystarczające wydłużenie, aby uniknąć pękania podczas przetwarzania, przy jednoczesnym zachowaniu wytrzymałości dla zastosowań końcowych.

- Odporność na korozję: Wybór materiałów odpornych na korozję, takich jak stal nierdzewna lub aluminium, ma kluczowe znaczenie dla zastosowań narażonych na trudne warunki środowiskowe.

- Przewodnictwo elektryczne: Miedź lub mosiądz są preferowane w przypadku komponentów wymagających przewodności elektrycznej ze względu na ich doskonałe właściwości przewodzące.

- Rozważania dotyczące kosztów: Zrównoważenie kosztów materiałów z wymaganiami dotyczącymi wydajności. Podczas gdy materiały o wysokiej wydajności, takie jak tytan, mogą oferować doskonałe właściwości, mogą również znacznie zwiększyć koszty produkcji.

Najlepsze praktyki dla operacji precyzyjnego wykrawania

Dokładne wygaszanie to precyzyjny proces formowania metalu co wymaga zwrócenia szczególnej uwagi na konfigurację maszyny, konserwację i optymalizację linii produkcyjnej. Wdrożenie najlepszych praktyk w tych obszarach może znacznie zwiększyć produktywność i jakość produktu.

Prawidłowa konfiguracja i konserwacja maszyny

- Dokładna konfiguracja narzędzi: Należy upewnić się, że oprzyrządowanie, w tym stempel, matryca i przeciwstempel, jest dokładnie wyrównane. Niewspółosiowość może prowadzić do wad gotowych części.

- Regularna konserwacja: Przeprowadzanie rutynowej konserwacji pras do wykrawania co najmniej raz na zmianę.

- Kalibrowanie: Regularnie kalibrować ustawienia ciśnienia zgodnie ze specyfikacjami producenta.

- Monitorowanie wydajności: Należy zwracać uwagę na nietypowe dźwięki lub wibracje podczas pracy, ponieważ mogą one wskazywać na potencjalne problemy z urządzeniem.

Optymalizacja linii produkcyjnej do wykrawania precyzyjnego

- Usprawniony przepływ pracy: Zaprojektowanie układu linii produkcyjnej w celu ułatwienia płynnego przepływu materiałów z jednego etapu do drugiego.

- Wysokiej jakości surowce: Pozyskiwanie wysokiej jakości materiałów spełniających określone wymagania dla operacji wykrawania precyzyjnego. Właściwy dobór materiału znacząco wpływa na ogólną jakość gotowych części.

- Szkolenia i rozwój umiejętności: Zainwestuj w szkolenia dla operatorów, aby upewnić się, że rozumieją zawiłości maszyn i procesów wykrawania.

Wnioski

Precyzyjne wykrawanie to wysoce precyzyjny proces formowania metalu, który oferuje znaczące korzyści w produkcji złożonych części o wąskich tolerancjach i gładkich krawędziach. Producenci mogą zwiększyć wydajność i jakość produktów poprzez zrozumienie kluczowych komponentów maszyn do precyzyjnego wykrawania, materiałów najlepiej nadających się do tego procesu oraz wdrożenie najlepszych praktyk operacyjnych.

Nie wahaj się skontaktować z nami, jeśli chcesz zwiększyć swoje możliwości produkcyjne lub poznać rozwiązania w zakresie wykrawania dostosowane do Twoich konkretnych potrzeb. Skontaktuj się z nami już dziś, aby omówić, w jaki sposób możemy pomóc w osiągnięciu celów produkcyjnych!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.