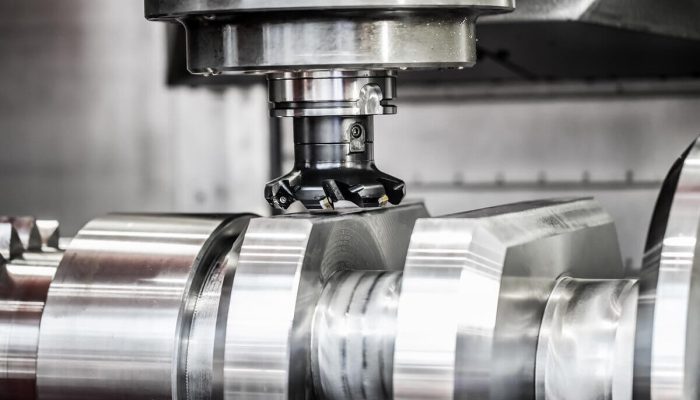

Frezowanie czołowe to proces obróbki, który tworzy gładkie, płaskie powierzchnie na obrabianym przedmiocie. Usuwa materiał za pomocą obrotowego frezu z wieloma krawędziami tnącymi. Metoda ta jest standardem w obróbce CNC i jest szeroko stosowana w produkcji. Inżynierowie i mechanicy używają frezowania czołowego do uzyskania precyzyjnych wymiarów i doskonałego wykończenia powierzchni.

Frezowanie czołowe to podstawowa operacja obróbki skrawaniem. Pomaga tworzyć płaskie powierzchnie z zachowaniem dokładności. Proces obejmuje frez, który przesuwa się po materiale, usuwając cienkie warstwy. Czytaj dalej, aby dowiedzieć się, jak to działa, czym różni się od innych metod frezowania i jakie są kluczowe wskazówki, aby uzyskać lepsze wyniki.

Co to jest frezowanie czołowe?

Frezowanie czołowe to technika obróbki, w której frez z wieloma zębami usuwa materiał z powierzchni przedmiotu obrabianego. Narzędzie tnące porusza się prostopadle do przedmiotu obrabianego, tworząc płaską i gładką powierzchnię w jednym przejściu. Producenci wykorzystują tę metodę do tworzenia precyzyjnych, czystych powierzchni o wąskich tolerancjach w różnych materiałach.

W przeciwieństwie do frezowania obwodowego, w którym krawędzie narzędzia wykonują większość cięcia, frezowanie czołowe wykorzystuje wiele płytek skrawających, aby uzyskać gładkie i równe wykończenie. Proces ten jest szeroko stosowany w produkcji w celu przygotowania powierzchni do dalszej obróbki lub montażu.

Komponenty biorące udział we frezowaniu czołowym

Frezy czołowe

Narzędzia do frezowania czołowego posiadają wiele krawędzi tnących, co pozwala na wydajne usuwanie materiału. Popularne typy obejmują:

- Młyny skorupowe: Frezy o dużej średnicy do usuwania dużych ilości materiału.

- Frezy z płytkami wymiennymi: Wymienne wkładki wydłużają żywotność narzędzia i zmniejszają koszty.

- Frezy czołowe pełnowęglikowe: Idealna do prac precyzyjnych i obróbki twardych materiałów.

Używane obrabiarki (CNC vs. ręczne)

- Maszyny CNC: Oferują wysoką precyzję, zautomatyzowaną kontrolę i powtarzalne wyniki. Najlepsze dla serii produkcyjnych.

- Frezarki ręczne: Nadaje się do małych projektów i niestandardowych prac, ale wymaga wykwalifikowanych operatorów.

Parametry skrawania podczas frezowania czołowego

Prędkość cięcia

Określa, jak szybko obraca się frez. Szybsze prędkości sprawdzają się w przypadku bardziej miękkich materiałów, podczas gdy twardsze metale wymagają wolniejszych prędkości, aby uniknąć uszkodzenia narzędzia.

Szybkość podawania

Kontroluje szybkość przesuwania narzędzia po obrabianym przedmiocie. Wyższa prędkość posuwu zwiększa wydajność, ale może obniżyć jakość powierzchni.

Głębokość cięcia

Wskazuje ilość materiału usuwanego w jednym przejściu. Głębsze cięcie usuwa więcej materiału, ale zwiększa zużycie narzędzia i obciążenie maszyny.

Chłodziwo i smarowanie we frezowaniu czołowym

Chłodziwo redukuje gromadzenie się ciepła, zapobiega zużyciu narzędzia i poprawia wykończenie powierzchni. Pomaga również spłukiwać wióry, utrzymując obszar cięcia w czystości.

Jak działa frezowanie czołowe?

Prawidłowa konfiguracja i precyzyjne regulacje są kluczem do uzyskania gładkiej i dokładnej powierzchni. Każdy krok ma wpływ na końcowy rezultat, od pozycjonowania przedmiotu obrabianego po regulację ustawień maszyny.

Pozycjonowanie przedmiotu obrabianego

Przedmiot obrabiany musi być bezpiecznie zamocowany, aby zapobiec jego przemieszczaniu się podczas frezowania. Stabilna konfiguracja zapewnia spójne cięcie i pozwala uniknąć wibracji, które mogą wpływać na wykończenie powierzchni.

Pozycjonowanie frezarki

Prawidłowe ustawienie frezu i przedmiotu obrabianego zapewnia równomierne usuwanie materiału. Wrzeciono powinno być wyśrodkowane nad obrabianym przedmiotem, a narzędzie powinno być ustawione na odpowiedniej wysokości.

Regulacja prędkości posuwu i prędkości wrzeciona

Optymalizacja parametrów skrawania poprawia wydajność i trwałość narzędzia. Czynniki do rozważenia:

- Prędkość obrotowa wrzeciona (obr./min): Wyższe prędkości działają w przypadku bardziej miękkich materiałów, podczas gdy twardsze metale wymagają niższych prędkości, aby zapobiec przegrzaniu.

- Prędkość posuwu (cale na minutę): Wolny posuw poprawia wykończenie powierzchni, podczas gdy szybszy posuw zwiększa produktywność.

- Głębokość cięcia: Lekkie cięcia są najlepsze do wykańczania, podczas gdy głębsze cięcia usuwają więcej materiału w mniejszej liczbie przejść.

Obróbka

Po zakończeniu konfiguracji rozpoczyna się proces frezowania. Frez łączy się z obrabianym przedmiotem, usuwając materiał warstwa po warstwie.

Zalety frezowania czołowego

Frezowanie czołowe to szybki i wydajny sposób na uzyskanie gładkich, precyzyjnych powierzchni. Poprawia produktywność, wydłuża żywotność narzędzia i zapewnia lepszą jakość obrabianego przedmiotu.

Wysoka jakość powierzchni

Frezowanie czołowe zapewnia gładkie, równe wykończenie z minimalnymi śladami narzędzia. Wiele krawędzi tnących tworzy spójną powierzchnię, zmniejszając potrzebę dodatkowego wykańczania.

Wydajne usuwanie materiału

Duży obszar skrawania pozwala na szybsze usuwanie materiału niż w przypadku innych metod frezowania. Zwiększa to szybkość produkcji i skraca czas obróbki.

Wszechstronność zastosowań

Frezowanie czołowe wykorzystuje różne materiały, w tym aluminium, stal i tytan. Znajduje ono zastosowanie w przemyśle motoryzacyjnym, lotniczym i ogólnym przemyśle wytwórczym.

Dłuższa żywotność narzędzia

Płytki wymienne i zaawansowane powłoki wydłużają żywotność narzędzia, skracając czas przestojów związanych z wymianą narzędzia. Właściwe stosowanie chłodziwa i zoptymalizowane parametry skrawania dodatkowo zwiększają trwałość.

Ekonomiczna obróbka skrawaniem

Frezowanie czołowe maksymalizuje wydajność, zmniejszając ilość odpadów i minimalizując potrzebę przeróbek. Zdolność do szybkiego usuwania dużych ilości materiału prowadzi do obniżenia kosztów produkcji.

Rodzaje operacji frezowania czołowego

Różne techniki frezowania czołowego zapewniają różne wyniki w zależności od materiału, wykończenia powierzchni i potrzeb produkcyjnych. Wybór właściwej metody poprawia wydajność i jakość obrabianego przedmiotu.

Ogólne frezowanie czołowe

Ogólne frezowanie czołowe jest najpopularniejszą metodą obróbki skrawaniem do tworzenia płaskich powierzchni. Producenci używają standardowych frezów czołowych z wieloma płytkami do usuwania materiału z obrabianych przedmiotów. Ta wszechstronna technika sprawdza się w przypadku różnych materiałów i zastosowań.

Wytrzymałe frezowanie czołowe

Frezowanie czołowe do dużych obciążeń radzi sobie z trudnymi warunkami obróbki przy użyciu specjalistycznego oprzyrządowania. Ta operacja szybko usuwa duże ilości materiału i jest często stosowana w Operacje obróbki zgrubnej lub podczas pracy ze złożonymi materiałami, takimi jak hartowana stal. Frezy do intensywnego frezowania wyposażone są w solidne płytki o bardziej wytrzymałych krawędziach skrawających i szerszej geometrii.

Frezowanie z wysokim posuwem

Frezowanie z wysokim posuwem to zaawansowane podejście do usuwania materiału. Metoda ta wykorzystuje specjalnie zaprojektowane płytki zapewniające wyższe prędkości posuwu i niższe siły skrawania. Technika ta sprawdza się wyjątkowo dobrze przy tworzeniu płaskich powierzchni lub usuwaniu znacznych ilości materiału.

Wykończenie za pomocą wkładów wycieraczek

Płytki Wiper to specjalistyczne rozwiązanie pozwalające uzyskać wyjątkowe wykończenie powierzchni. Te unikalne narzędzia skrawające posiadają zmodyfikowaną krawędź skrawającą, która wygładza powierzchnię podczas końcowego przejścia obróbkowego. W przeciwieństwie do standardowych płytek, płytki typu wiper tworzą bardzo gładkie powierzchnie przy minimalnej dodatkowej obróbce.

Różnice między frezowaniem czołowym i obwodowym

Frezowanie czołowe i frezowanie obwodowe służą różnym celom w obróbce skrawaniem. Zrozumienie różnic między nimi pomaga wybrać odpowiednią metodę dla konkretnych zastosowań.

Zaangażowanie narzędzia i mechanika cięcia

- Frezowanie czołowe: Czoło frezu styka się z obrabianym przedmiotem, usuwając materiał z górnej powierzchni. Wykorzystuje wiele krawędzi tnących, aby uzyskać gładkie, równe wykończenie.

- Frezowanie obwodowe: Krawędzie frezu (peryferia) wykonują większość cięcia, kształtując boki przedmiotu obrabianego lub tworząc szczeliny i kontury. Jest to pomocne przy profilowaniu i głębokich cięciach.

Uwagi dotyczące aplikacji

- Frezowanie czołowe: Najlepsza do uzyskiwania płaskich powierzchni, przygotowywania materiałów do dalszej obróbki i wykańczania dużych powierzchni.

- Frezowanie obwodowe: Służy do wycinania głębokich rowków, formowania złożonych kształtów i obróbki elementów, takich jak ramiona i kieszenie.

Wykończenie powierzchni i dokładność

- Frezowanie czołowe: Zapewnia dokładniejsze wykończenie powierzchni za pomocą płytek ściernych lub technik wysokiego posuwu. Zapewnia płaskość i spójność.

- Frezowanie obwodowe: Pozwala to uzyskać szczegółowe elementy, ale może pozostawić widoczne ślady narzędzia. W przypadku zastosowań wymagających wysokiej precyzji może być wymagane dodatkowe wykończenie.

Typowe wyzwania związane z frezowaniem czołowym

Frezowanie czołowe zapewnia gładkie powierzchnie, ale kwestie takie jak zużycie narzędzia, wibracje i gromadzenie się ciepła mogą wpływać na jakość i wydajność. Prawidłowa konfiguracja i regulacje pomagają zminimalizować te wyzwania.

Zużycie i pękanie narzędzi

- Wysokie siły skrawania i słabe odprowadzanie wiórów powodują przedwczesne zużycie narzędzia.

- Użycie niewłaściwego gatunku płytki lub parametrów skrawania prowadzi do pęknięć.

- Rozwiązanie: Wybór odpowiedniego materiału płytki, optymalizacja prędkości i posuwu oraz zapewnienie odpowiedniego chłodziwa.

Wibracje i drgania

- Luźne ustawienia lub nadmierne siły cięcia powodują wibracje, wpływając na dokładność.

- Chatter pozostawia nieregularne ślady narzędzia i obniża jakość powierzchni.

- Rozwiązanie: Prawidłowo zamocować obrabiany przedmiot, zastosować krótsze wysięgi narzędzia i wyregulować prędkość wrzeciona.

Wytwarzanie ciepła i uszkodzenia przedmiotu obrabianego

- Wysokie prędkości i agresywne cięcia powodują przegrzanie, prowadząc do rozszerzalności cieplnej i odkształcenia materiału.

- Nadmierne ciepło skraca żywotność narzędzia i wpływa na wykończenie powierzchni.

- Rozwiązanie: Należy stosować odpowiednie chłodziwo, zoptymalizować prędkość cięcia i w razie potrzeby zmniejszyć głębokość cięcia.

Praktyczne wskazówki dotyczące optymalizacji frezowania czołowego

Optymalizacja frezowania czołowego poprawia wydajność obróbki, wydłuża żywotność narzędzia i zapewnia jakość powierzchni. Właściwy dobór frezu, precyzyjne parametry skrawania i praktyczne trzymanie narzędzia mają kluczowe znaczenie dla wysokiej wydajności.

Wybór odpowiedniej przecinarki

- Wstaw Geometrię i Klasę: Do obróbki stali szybkotnącej i żeliwa należy używać płytek węglikowych z powłoką CVD, a do obróbki stali nierdzewnej i aluminium - płytek z powłoką PVD. Płytki ścierające poprawiają wykończenie powierzchni.

- Średnica frezu: Aby uzyskać optymalną wydajność, należy wybrać frez o szerokości od 1,3 do 1,6 szerokości obrabianego przedmiotu. Większe frezy zwiększają stabilność, ale wymagają większej mocy wrzeciona.

- Kąt prowadzenia: Kąt prowadzenia 45 stopni zmniejsza siły skrawania i wydłuża żywotność narzędzia, podczas gdy frez 90 stopni jest lepszy do obróbki ramion.

Dostosowywanie parametrów cięcia

- Prędkość cięcia (Vc): W przypadku płytek z węglików spiekanych należy stosować 250-400 m/min dla stali, 150-300 m/min dla stali nierdzewnej i 500-800 m/min dla aluminium.

- Posuw na ząb (fz): Utrzymywać 0,08-0,2 mm/ząb dla obróbki wykańczającej i 0,2-0,6 mm/ząb dla obróbki zgrubnej. Wyższe prędkości posuwu poprawiają usuwanie materiału, ale mogą obniżyć jakość wykończenia.

- Głębokość cięcia (ap): Używać 0,5-2 mm do obróbki wykańczającej i 2-6 mm do obróbki zgrubnej. Nadmierna głębokość zwiększa zużycie narzędzia i obciążenie wrzeciona.

Najlepsze praktyki dotyczące uchwytów roboczych

- Stabilność przedmiotu obrabianego: Należy używać precyzyjnych imadeł lub systemów mocujących o powierzchni styku co najmniej 80% w celu zmniejszenia drgań. Słabe trzymanie przedmiotu obrabianego może powodować drgania i niedokładności wymiarowe.

- Sztywność maszyny: Aby uniknąć nierównych cięć, upewnij się, że bicie wrzeciona wynosi poniżej 5 mikronów i sprawdź ustawienie maszyny.

- Kierunek cięcia: Konwencjonalne frezowanie zmniejsza ugięcie narzędzia, podczas gdy frezowanie wspinaczkowe poprawia wykończenie powierzchni i żywotność narzędzia podczas korzystania z maszyn CNC.

Konserwacja i wydłużenie żywotności narzędzi

- Monitorowanie zużycia wkładki: Wymieniaj płytki, gdy zużycie boku osiągnie 0,3 mm lub odpryski przekroczą 0,2 mm, aby zapobiec nagłemu pęknięciu.

- Wybór płynu chłodzącego: Używaj chłodziw na bazie emulsji do ogólnego frezowania czołowego i chłodzenia powietrzem lub mgłą do aluminium, aby zapobiec rozszerzalności cieplnej.

- Czyszczenie narzędzi: Usuwanie narostu (BUE) i wiórów spawalniczych za pomocą ultradźwiękowych lub szczotkowych systemów czyszczących w celu utrzymania wydajności cięcia.

Wnioski

Frezowanie czołowe jest kluczowym procesem obróbki w celu uzyskania wysokiej dokładności i wydajności płaskich powierzchni, a wybór odpowiedniego frezu, optymalizacja parametrów skrawania i zapewnienie właściwego mocowania znacząco wpływa na wydajność. Zarządzanie zużyciem narzędzia, wibracjami i gromadzeniem się ciepła wydłuża żywotność narzędzia i utrzymuje jakość powierzchni.

Szukasz rozwiązań w zakresie precyzyjnego frezowania czołowego? W Shengen zapewniamy wysokiej jakości usługi obróbki skrawaniem wraz z fachowymi wskazówkami dotyczącymi najlepszych technik frezowania dla danego projektu. Skontaktuj się z nami już dziś, aby omówić swoje wymagania i uzyskać konkurencyjną wycenę!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.