Stal nierdzewna jest wytrzymała i odporna na rdzę, ale w pewnych warunkach może zawieść. Korozja elektrolityczna często zaskakuje inżynierów i producentów, gdy stal nierdzewna traci swoją wytrzymałość. Problem pogarsza się w trudnych warunkach, gdzie pojawiają się słabe punkty, które obniżają wydajność. Te słabe punkty mogą również skrócić żywotność części.

Inżynierowie muszą rozumieć naukę stojącą za korozją elektrolityczną. Powinni wiedzieć, co ją powoduje, jak jej zapobiegać i jak ją naprawiać. Wiedza ta pomaga im dokonywać lepszych wyborów podczas projektowania i stosowania stali nierdzewnej.

Czym jest korozja elektrolityczna stali nierdzewnej?

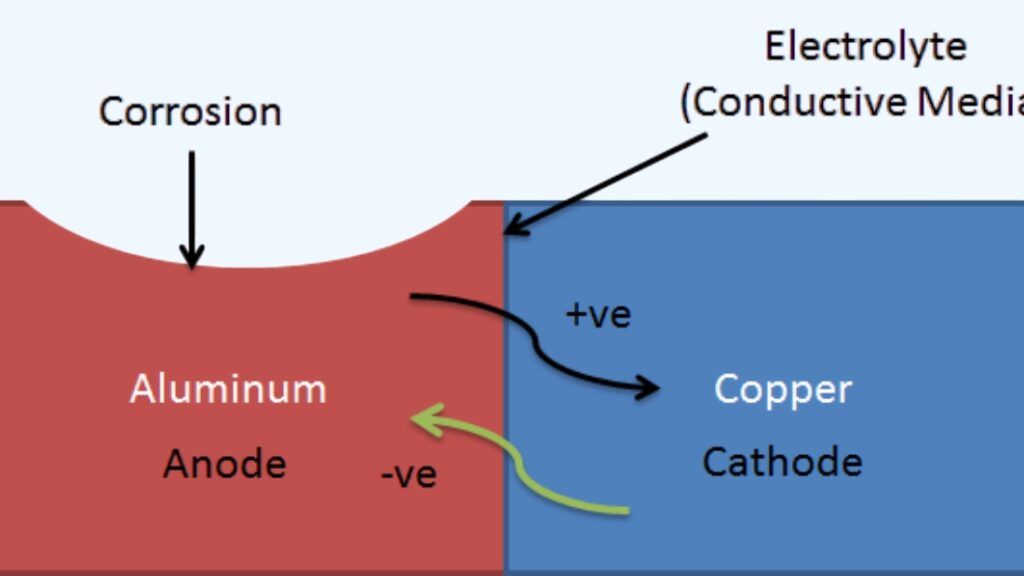

Korozja elektrolityczna ma miejsce, gdy stal nierdzewna ulega rozkładowi pod wpływem prądu elektrycznego w środowisku mokrym lub przewodzącym. Prąd może pochodzić z kontaktu z innymi metalami, elektrycznością błądzącą lub naładowanymi cząsteczkami w środowisku. W takim przypadku elektrony przemieszczają się między różnymi obszarami metalu, tworząc anodę i katodę. Anoda traci materiał, co objawia się wżerami, pęknięciami lub ścieńczeniem powierzchni.

Proces ten różni się od zwykłego rdzewienia. Rdzewienie może zachodzić w powietrzu i wilgoci, ale korozja elektrolityczna wymaga ścieżki elektrycznej. Stal nierdzewna, która pozostaje wytrzymała przez lata w suchym powietrzu, może ulec uszkodzeniu znacznie szybciej, gdy zostanie wystawiona na działanie wody, soli lub błądzących prądów elektrycznych.

Podstawy korozji elektrolitycznej

Korozja elektrolityczna działa podobnie jak zwykła bateria. Potrzebuje metalowej powierzchni, elektrolitu i ścieżki dla prądu elektrycznego. Gdy wszystkie trzy elementy są obecne, materiał przenosi się z jednego miejsca do drugiego. Proces ten przebiega zgodnie z jasnymi zasadami, ale w przypadku stali nierdzewnej często prowadzi do nagłych awarii, jeśli warunki nie są kontrolowane.

Korozja zachodzi z powodu reakcji elektrochemicznych. Stal nierdzewna ma miejsca, które działają jak anody i inne, które działają jak katody. Na anodzie atomy metalu tracą elektrony i zamieniają się w jony, które rozpuszczają się w elektrolicie. Na katodzie elektrony są zużywane w reakcjach takich jak redukcja tlenu.

W normalnych warunkach warstwa tlenku chromu na stali nierdzewnej chroni ją przed tymi reakcjami. Jeśli jednak warstwa ta ulegnie uszkodzeniu lub przez powierzchnię przepłynie prąd elektryczny, ochrona zostaje przerwana. Odsłonięte obszary zaczynają się wżerać, pękać lub ścierać. Gdy uszkodzenie się rozpocznie, często się rozprzestrzenia, ponieważ słabe punkty mają mniejszą ochronę niż reszta powierzchni.

Rola elektrolitów i ścieżek przewodzących

Korozja elektrolityczna wymaga elektrolitu. Wilgoć z solami, chlorkami lub innymi naładowanymi cząsteczkami tworzy roztwór przewodzący, który umożliwia przepływ prądu. Przykłady obejmują wodę morską, roztwory czyszczące lub kondensację z cząsteczkami unoszącymi się w powietrzu. Im wyższy poziom jonów, tym szybciej postępuje korozja.

Do zakończenia obwodu wymagana jest również ścieżka przewodząca. Może ona powstać, gdy stal nierdzewna styka się z innym metalem lub gdy przez konstrukcję przepływają prądy błądzące. Spoiny, elementy złączne i połączenia wykonane z mieszanych metali są częstymi słabymi punktami. Gdy ścieżka już istnieje, stal nierdzewna staje się częścią ogniwa elektrochemicznego, a korozja przyspiesza.

Różnica między korozją ogólną a korozją elektrolityczną

Ogólna korozja rozprzestrzenia się równomiernie na całej powierzchni. Często objawia się jako jednolite przerzedzenie lub odbarwienie. Ten rodzaj korozji jest łatwiejszy do przewidzenia i opanowania, ponieważ powłoki lub lepsze materiały mogą ją spowolnić.

Korozja elektrolityczna jest inna. Jest lokalna, skoncentrowana i często bardziej agresywna. Może tworzyć głębokie wżery lub pęknięcia, pozostawiając większość powierzchni nietkniętą. Ponieważ jest nierównomierna, trudniej ją wcześnie zauważyć. Część może wyglądać dobrze z zewnątrz, ale być poważnie osłabiona wewnątrz.

Przyczyny korozji elektrolitycznej stali nierdzewnej

Korozja elektrolityczna nie występuje przypadkowo. Pojawia się, gdy pewne warunki umożliwiają przepływ prądu i usuwanie metalu. Warunki te często wynikają z wyborów projektowych, środowiska pracy lub zewnętrznych czynników elektrycznych.

Sprzężenie galwaniczne z różnymi metalami

Gdy stal nierdzewna styka się z innym metalem w obecności elektrolitu, tworzy się ogniwo galwaniczne, ponieważ oba metale mają różne potencjały elektryczne; jeden działa jak anoda i koroduje szybciej, podczas gdy drugi działa jak katoda i jest chroniony.

Na przykład, znaczna różnica potencjałów powstaje, gdy stal nierdzewna jest mocowana śrubami ze stali węglowej w wilgotnym otoczeniu. Słabszy metal ulega korozji jako pierwszy, ale stal nierdzewna może również ulec miejscowemu uszkodzeniu w pobliżu punktów styku.

Prądy błądzące w układach elektrycznych

Inną ważną przyczyną są prądy błądzące. Prądy te często pochodzą ze słabego uziemienia, pobliskiego sprzętu lub elektrycznych systemów szynowych. Kiedy prąd przepływa przez stal nierdzewną, uszkadza pasywną powłokę i przyspiesza korozję.

W przeciwieństwie do korozji galwanicznej, która wymaga dwóch metali, korozja prądem błądzącym może wpływać na stal nierdzewną. Spoiny, połączenia i obszary narażone na naprężenia zwykle ulegają uszkodzeniu w pierwszej kolejności, ponieważ prąd koncentruje się w tych miejscach.

Czynniki środowiskowe

Wilgoć zapewnia ścieżkę przewodzenia potrzebną do korozji elektrolitycznej. Gdy obecne są sole lub kwasy, reakcja przebiega szybciej. Jony chlorkowe są szczególnie agresywne i mogą łatwo przebić się przez warstwę ochronną.

Takie warunki często występują w środowisku morskim, zakładach chemicznych i zakładach przetwórstwa spożywczego. Stal nierdzewna wystawiona na działanie wody morskiej, roztworów czyszczących lub kwaśnych chemikaliów szybko traci odporność. Im dłuższa ekspozycja, tym głębsza i bardziej szkodliwa staje się korozja.

Naprężenia mechaniczne i uszkodzenia powierzchni

Naprężenia mechaniczne sprawiają, że stal nierdzewna jest bardziej podatna na atak. Procesy takie jak gięcie, spawanie lub obróbka skrawaniem mogą rozciągnąć lub naruszyć warstwę ochronną, pozostawiając nieosłonięte miejsca otwarte na korozję.

Uszkodzenia powierzchni spowodowane zadrapaniami, wgnieceniami lub złym wykończeniem również tworzą punkty wyjścia dla korozji. Gdy powłoka pęknie, działanie elektrolityczne rozpoczyna się łatwiej, zwłaszcza gdy obecna jest wilgoć lub prądy błądzące.

Jak rozpoznać korozję elektrolityczną?

Korozja elektrolityczna może być problematyczna do wykrycia na wczesnym etapie. Nie zawsze rozprzestrzenia się ona równomiernie, a powierzchnia może wyglądać dobrze, podczas gdy pod spodem pojawiają się uszkodzenia. Inżynierowie i zespoły konserwacyjne muszą wcześnie wykrywać znaki ostrzegawcze, aby zapobiegać awariom.

Jednym z powszechnych objawów są miejscowe wżery, które objawiają się jako małe otwory lub wgłębienia w metalu. Wżery te mogą tworzyć skupiska i pogłębiać się z czasem. Innym znakiem ostrzegawczym są przebarwienia. Może to wyglądać jak ciemne plamy, smugi lub nierówne plamy, w których warstwa ochronna uległa zniszczeniu.

Pęknięcia lub ścieńczenia w obszarach narażonych na naprężenia, takich jak spoiny lub zagięcia, są również silnymi wskaźnikami. W niektórych przypadkach części mogą ulec osłabieniu bez wyraźnych zmian na powierzchni. W celu wykrycia takich ukrytych uszkodzeń stosuje się metody testowania. Obejmują one kontrole rezystancji elektrycznej, pomiary potencjału i nieniszczące kontrole, takie jak badania ultradźwiękowe.

Strategie zapobiegania

Zapobieganie korozji elektrolitycznej stali nierdzewnej zaczyna się od właściwego planowania. Wybór odpowiednich materiałów, staranne projektowanie i ochrona powierzchni pomagają zmniejszyć ryzyko i wydłużyć żywotność.

Właściwy dobór materiałów i gatunków stopów

Zastosowanie stali nierdzewnej o wyższej zawartości chromu, niklu lub molibdenu zwiększa odporność. Wybór metali, które są kompatybilne w mieszanych zespołach, pozwala uniknąć reakcji galwanicznych. W trudnych warunkach stopy duplex lub stopy morskie zapewniają dłuższą trwałość.

Powłoki ochronne i obróbka powierzchni

Powłoki i zabiegi stanowią barierę między stalą nierdzewną a jej otoczeniem. Dostępne opcje obejmują farby epoksydowe, folie odporne na korozję lub pasywację, która wzmacnia warstwę tlenku chromu. Regularne kontrole i konserwacja zapewniają skuteczność tych zabezpieczeń.

Uwagi projektowe mające na celu zmniejszenie ryzyka korozji

Dobra konstrukcja zapobiega powstawaniu korozji. Należy unikać ostrych narożników, ciasnych szczelin i szorstkich spawów, w których może gromadzić się wilgoć. Zapewnij odpowiedni drenaż i zachowaj przestrzeń między różnymi metalami, aby ograniczyć kontakt galwaniczny.

Izolacja elektryczna i ochrona katodowa

Oddzielenie stali nierdzewnej od innych metali materiałami nieprzewodzącymi powstrzymuje korozję galwaniczną. W środowiskach wysokiego ryzyka anody protektorowe lub systemy ochrony katodowej mogą odprowadzać błądzące prądy elektryczne. Takie podejście zmniejsza straty materiału i wydłuża żywotność.

Praktyczne rozwiązania dla istniejącej korozji

Po rozpoczęciu korozji elektrolitycznej konieczne jest szybkie działanie, aby powstrzymać jej rozprzestrzenianie się i przywrócić wydajność. Właściwe rozwiązanie zależy od tego, jak głębokie jest uszkodzenie i jak krytyczna jest dana część.

Pierwszym krokiem jest często czyszczenie mechaniczne. Szlifowanie, polerowanielub obróbka strumieniowo-ścierna może usunąć korozję powierzchni i stworzyć czystą podstawę. Po czyszczeniu, obróbka pasywacyjna pomagają odbudować ochronną warstwę tlenku chromu, nadając powierzchni lepszą odporność.

W przypadku większych wżerów lub pęknięć konieczne może być spawanie naprawcze. Zastosowanie odpowiednich metali wypełniających i właściwej obróbki po spawaniu zapobiega tworzeniu się nowej korozji. Wymiana sekcji może być jedyną bezpieczną opcją, jeśli uszkodzenie jest zbyt poważne, zwłaszcza gdy ma to wpływ na wytrzymałość.

Inną praktyczną metodą są powłoki ochronne. Farby, warstwy epoksydowe lub membrany odporne na korozję tworzą barierę między stalą nierdzewną a jej otoczeniem. Izolacja elektryczna może również zapobiegać oddziaływaniu galwanicznemu, gdy stal nierdzewna znajduje się w pobliżu innych metali.

W przypadku, gdy przyczyną problemu są prądy błądzące, naprawa systemów uziemienia lub dodanie anod protektorowych może przekierować przepływ prądu z dala od stalowej powierzchni. Regularne kontrole i bieżąca konserwacja są niezbędne do utrzymania skuteczności napraw i wydłużenia żywotności części.

Wnioski

Korozja elektrolityczna stali nierdzewnej występuje, gdy prądy elektryczne, wilgoć i ścieżki przewodzące rozbijają ochronną warstwę tlenku chromu. Często zaczyna się tam, gdzie stal nierdzewna styka się z innymi metalami, jest narażona na naprężenia mechaniczne lub wchodzi w kontakt z solami i kwasami. Zapobieganie temu zjawisku wymaga mądrego doboru materiałów, starannego projektowania, powłok ochronnych i rutynowej konserwacji.

Jeśli chcesz zabezpieczyć swoje elementy ze stali nierdzewnej lub potrzebujesz rozwiązań dla istniejącej korozji, Skontaktuj się z naszym zespołem już dziś aby uzyskać fachowe wskazówki i niezawodne wsparcie dla swoich projektów.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.